“钢板桁架双面叠合剪力墙+倒T叠合板”预制装配式结构体系受力性能试验研究

郭延义

1. 上海建工二建集团有限公司 上海 200080;2. 上海建筑工程逆作法工程技术研究中心 上海 200080

随着建筑工业化的发展,预制装配式混凝土结构已被大量运用在住宅、公共建筑、桥梁等建筑结构中,但在城镇给排水基础设施中运用较少。主要的原因是给排水设施,如污水处理厂的结构跨度较大,同时伴随着较高高度,如采用预制装配式建筑结构有一定限制。与此同时,这样的结构形式也伴随着高支模等高空作业任务,危险系数随之增加。

为此,在上海市竹园污水处理厂1.5标项目中,将预制装配式结构引入给排水基础设施中,并且首次使用钢板桁架双面叠合剪力墙倒T叠合板结构体系,辅以超高性能混凝土进行连接。该体系使用钢板桁架双面叠合剪力墙,内腔后浇混凝土,有效避免了实心预制墙过重导致的吊装困难问题,同时实心预制板也在深化后采用倒T叠合板的形式。在结构性能得以保证的基础上,将预制装配式构件轻量化,同时避免了高支模施工作业[1-5]。同时,超高性能混凝土(UHPC)作为钢板桁架双面叠合剪力墙与现浇段的连接材料,提升了该结构体系整体性[6-7]。使用该体系确保了项目施工安全,并且有着预制装配式结构施工便捷、高效等特点。

为了进一步验证这种新型连接方式的可靠性,研究超高性能混凝土连接段的受力性能,本项目在施工现场制作1∶1模型,评价各个施工阶段的工艺水平,并通过现场加载试验对整体施工过程进行监测。

1 试验概况

1.1 试验目的和内容

针对本工程采用的“钢板桁架双面叠合剪力墙+倒T叠合板”新型装配整体式结构体系,在地面进行1∶1模型制作,对整体施工过程进行监测,评价各个施工阶段的工艺水平,并通过现场加载试验,验证结构整体刚度和强度。主要测试内容包括:

1)钢板桁架双面叠合剪力墙和现浇墙的侧向变形对比以及钢板桁架双面叠合剪力墙的应力变化。

2)倒T叠合板应变、弯曲变形和裂缝宽度。

3)UHPC连接段的受力性能。

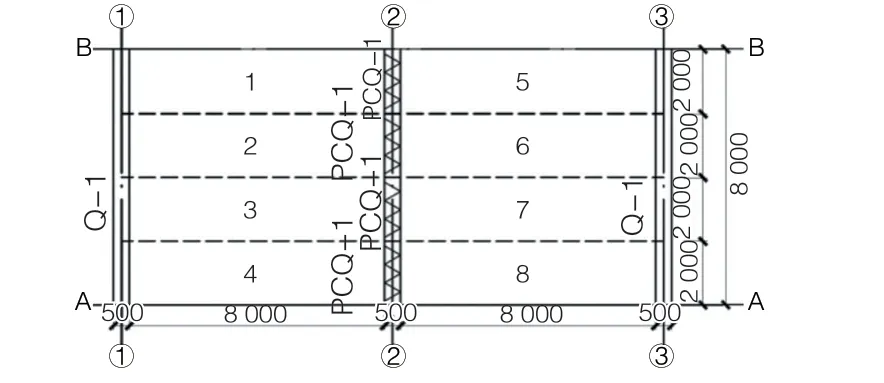

用于试验的结构采用1∶1模型,选择1×2跨结构进行试验,如图1所示,图中数字为倒T叠合板板号。

图1 结构平面布置

1.2 观测方案

试验过程中观测项目主要包括基础沉降、双皮墙侧向变形、叠合板变形和混凝土裂缝宽度等内容。本次试验采用DH3818静态应变采集仪进行墙、板变形以及基础沉降数据的采集,采用F130裂缝观测仪进行裂缝量测。

1.2.1 变形观测

为了观测基础整体沉降变化规律,在地基上布置6个基础沉降观测点(测点JC01—JC06),如图2所示。为了观测墙、板在各级荷载下的变形规律,拟在板底设置9个弯曲变形观测点(测点B01—B09),在墙侧中部设置6个侧向变形观测点(测点Q01—Q06),如图3所示。拟采用量程30 mm的位移传感器测量变形数据。

图2 基础测点布置

图3 叠合板测点布置

1.2.2 裂缝观察与测绘

观察记录试验结构的开裂荷载、裂缝位置、裂缝宽度、裂缝长度、裂缝变化等数据,并绘制裂缝形态图。

1.2.3 应变观测

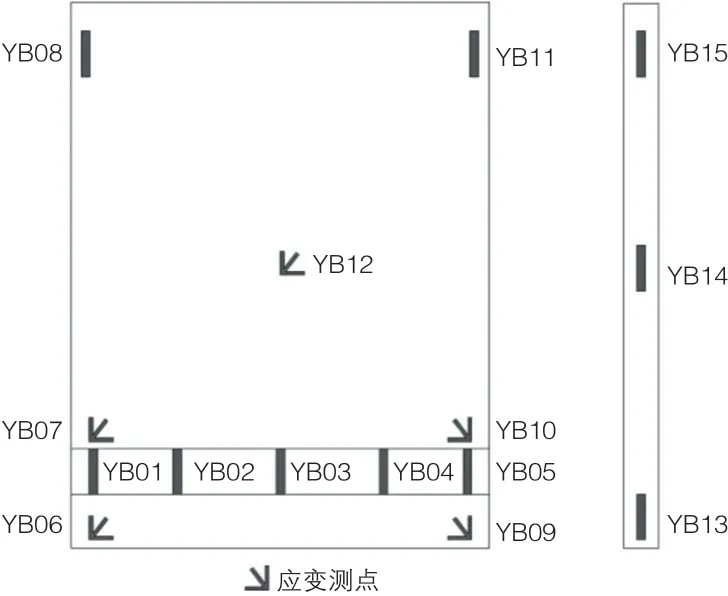

应变测点YB01—YB05用于观测UHPC后浇连接段搭接钢筋的锚固性能;应变测点YB06—YB12分别用于观测钢板桁架双面叠合剪力墙在受压时横向、竖向以及斜向受力情况;应变测点YB13—YB15用于观测钢板桁架双面叠合剪力墙中间现浇混凝土部分的应力应变;应变测点YB16—YB22用于观测叠合板受力性能,通过与测点YB06—YB12的结果对比,拟分析钢板桁架双面叠合剪力墙的协同工作性能(图4)。

图4 钢板桁架双面叠合剪力墙测点布置

1.3 堆载试验方案

本试验对结构的适用性进行检验,结构自重(梁、板)为12 kN/m2,附加设备恒荷载为40 kN/m2,楼面附加活荷载5 kN/m2,按理论设计荷载为45 kN/m2进行加载设计。

1.3.1 加载模式

本次试验采用2种不同质量的混凝土配重块,一种加载试块的单块质量为5 t,尺寸为2 m×1 m×1 m,另一种加载试块的单块质量为3 t,尺寸为1.9 m×1 m×0.6 m,通过均匀地在板上布置加载试块,模拟结构的均布荷载。加载-卸载可以利用汽车吊等机械实现。

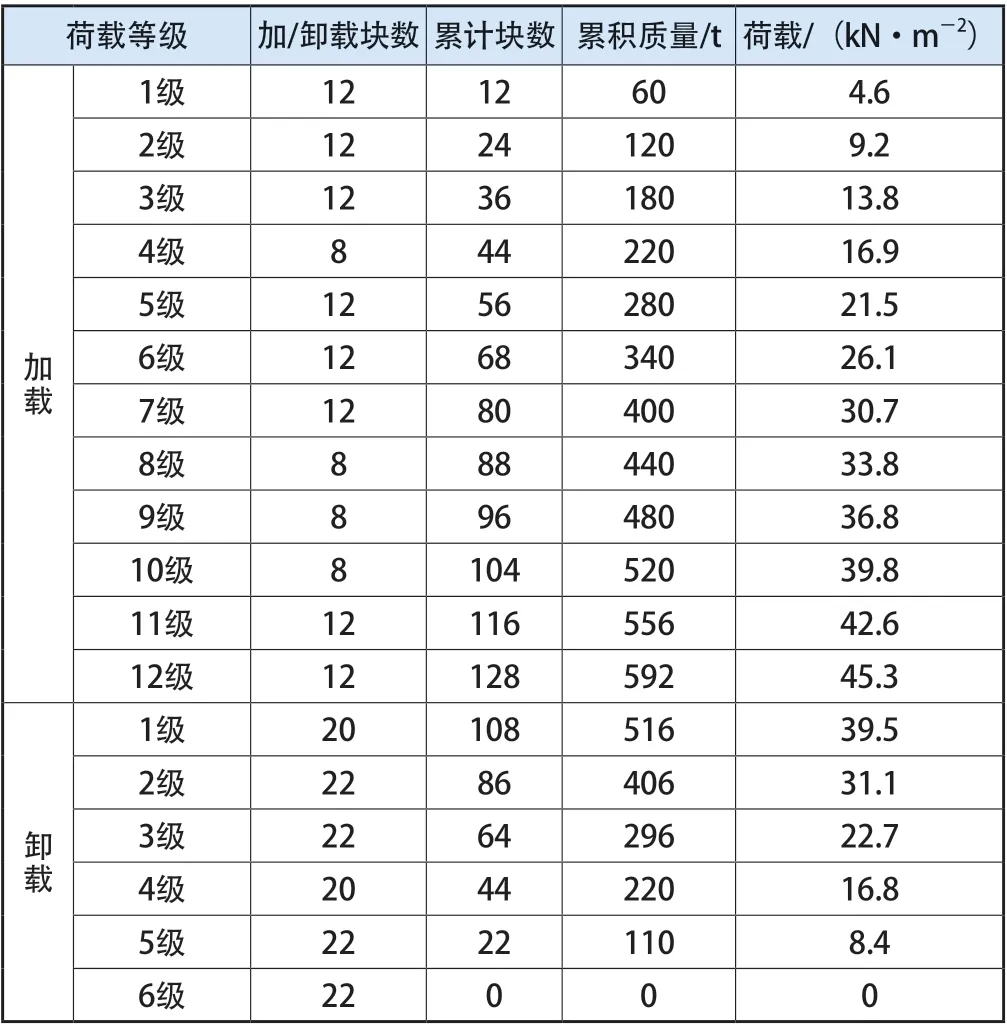

根据表1所示,第1~10级采用5 t配重块,第11、12级采用3 t配重块。

表1 试验加、卸载等级

1.3.2 荷载分级

荷载加载分12级进行加载,如图5所示,每级荷载加载完成后,持荷时间不得少于15 min,记录变形观测点的读数,并观测墙、板构件裂缝是否出现及裂缝出现后的发展情况。设计规定最大裂缝不超过0.2 mm,现场试验阶段裂缝检测值不应超过0.15 mm,且最大挠度αs不超过挠度的短期允许值,当αs≤0.658[αf]时,说明结构满足适用性检验要求。[αf]=8 000/250=32 mm。若在加载过程中发现挠度过大或结构产生较大裂缝,应立即停止加载。

图5 加载示意

1.3.3 卸载程序

卸载分6级,卸载方式是先卸完单边全部荷载,再卸载另一侧,制造荷载对结构最不利情况。每级卸载后的观测时间间隔不得小于30 min,测量并记录板的残余变形、残余裂缝、最大裂缝宽度等项目,荷载全部卸载完毕后,结构恢复时间不少于12 h,检验结构的恢复性。

2 结果分析

2.1 基础沉降数据分析

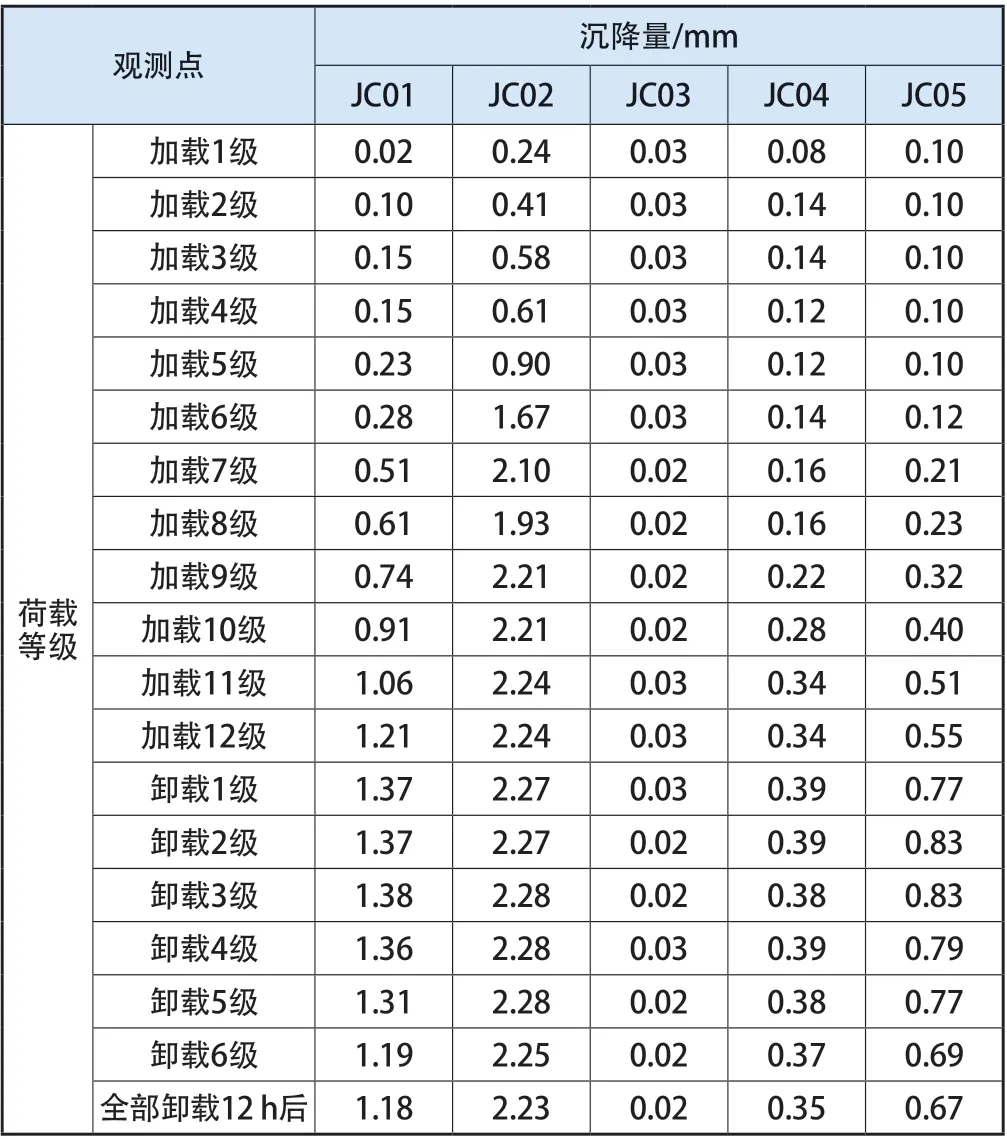

通过表2可知,在对结构进行堆载加载的过程中,基础沉降大小随加载过程而增大,在第12级荷载加载完成后,JC02测点最大沉降量为2.24 mm,JC01测点沉降1.21 mm,JC03、JC04、JC05测点数值较小,均小于1 mm,基础整体平均沉降0.84 mm。

表2 基础沉降测点数据

在对结构进行堆载卸载的过程中,可以看到基础沉降基本没有较大变化,而且在12 h后观测的沉降数据变化也不明显。

2.2 墙体侧向变形数据分析

由于位移计位于5 m高处,考虑墙体在工作过程中为刚性,所以预估10 m楼顶处变形为位移计读数的2倍。

加载过程中,墙体侧向变形随荷载增大而增大,12级加载完成后钢板桁架双面叠合剪力墙顶部最大侧向变形为1.46 mm。

在卸载过程中,随着5、6、7、8板荷载的完全卸除,钢板桁架双面叠合剪力墙侧向变形达到最大,Q02测点处钢板桁架双面叠合剪力墙顶部变形为0.24 mm。现浇墙变形则随卸载过程减小。加载块全部卸除后,钢板桁架双面叠合剪力墙和现浇墙侧向变形均恢复,整体变形在1 mm左右。

墙体侧向变形如表3所示,表中“+”“-”代表墙体变形方向,测点Q01、Q03、Q04、Q05处墙体向本跨内侧变形,Q02沿本跨外侧变形,但变形整体很小。

表3 墙体侧向变形测点数据

2.3 叠合板变形分析

卸载过程中采取不均匀卸载以观察整个结构最不利受力情况,因此在12级荷载全部加载完成后,首先对右侧板上的加载试块进行卸载。在右侧板上的加载试块全部卸载完成后,整体结构达到最不利受力情况,同时左侧预制板挠度达到最大,之后对左侧板试块进行卸载,左侧预制板挠度开始降低,直至最终加载试块全部卸载完成后,整体结构挠度未恢复至加载前的状态,仍具有一定的变形。

从监测结果可以发现,跨中测点挠度与荷载曲线呈线性关系,说明叠合板处于弹性工作状态。最大挠度为最不利受力情况下板1跨中的6.67 mm,远小于短期允许的最大挠度值,即0.658[αf]=0.658×32=21.056 mm,表明结构具有较大的安全储备和良好的工作性能。

2.4 裂缝宽度现场观测

边跨板1、4、5、8处裂缝数量少,预制倒T板裂缝主要出现在板边缘以及中间两跨板2、3、6、7处,,荷载到达第12级后,最大裂缝宽度增大了0.13 mm,平均裂缝宽度增大了0.10 mm。全部卸载并恢复变形12 h后,裂缝宽度减小了0.06 mm。

中间两跨板2、3、6、7处裂缝和贯穿裂缝均较多,裂缝主要在跨中和结合面处。跨中裂缝在荷载到达第12级后,宽度增大了0.11 mm左右,且侧面与底面已经完全贯通,最大裂缝宽度增大了0.14 mm,平均裂缝宽度增大了0.10 mm,全部卸载并恢复12 h后,裂缝宽度减小了0.07 mm。

3 结语

对于“钢板桁架双面叠合剪力墙+倒T叠合板”新型装配式结构体系1∶1模型,选择1×2跨结构进行堆载试验,得出以下结论:

1)基础沉降大小随整个工艺流程的进行而增大,基础累计最大沉降量为2.431 mm,根据GB 50007—2011《建筑地基基础设计规范》,对于高度小于100 m的高耸建筑结构,基础沉降量限值为400 mm,各阶段基础沉降量均符合规定要求。

2)墙体侧向变形随整个工艺流程的进行而增大,墙体顶部侧向变形值大约为11.16 mm,满足设计规定要求。

3)现场堆载试验中,叠合板最大挠度短期值为6.67 mm,小于规范限值32 mm,由此可见叠合板刚度足够满足设计规范要求。

4)叠合板跨中荷载-挠度曲线整体趋势接近直线,试验构件基本处于弹性工作状态,表明结构具有较大的安全储备和良好的工作性能。

5)本次载荷试验中未出现挠度超限、裂缝宽度超限和受压区混凝土开裂、破碎现象,因此“钢板桁架双面叠合剪力墙+倒T叠合板”体系中UHPC连接段的结构承载力满足设计要求。

6)现场堆载试验中叠合板最大裂缝宽度仅增大了0.14 mm,裂缝控制小于设计规定限值0.20 mm和短期试验限值0.15 mm,符合GB 50010—2010《混凝土结构设计规范》相关要求。