基于柔性面层土钉墙的基坑绿色支护工艺

李 龙

甘肃省投置业集团有限公司 甘肃 兰州 730046

目前,在基坑边坡防护工程中,采用土钉支护时一般都会喷射混凝土,故也叫锚喷支护[1-2],工艺流程包括先逐层开挖基坑土方,再依次安插一定间距的土钉(钢筋),以达到土体加筋作用,接着在土坡上绑扎成品钢筋网,最后喷射混凝土材料形成边坡面层。采用这种方式进行施工,基坑回筑后的土钉材料直接被埋在土中,既不利于环保,也无法再利用,造成材料浪费。同时,混凝土消耗大、成本高,且养护时间过长、施工效率低。另外,已施工土钉长期残留于地下,不利于后期地下空间开发[3-4]。

针对上述问题,在施工过程中对可回收土钉墙技术进行创新,研发了可回收土钉墙基坑柔性支护体系[5-6],并在此基础上,结合某实际项目具体施工工况,形成了基于柔性面层土钉墙的基坑绿色支护工艺。

1 可回收土钉墙工艺原理

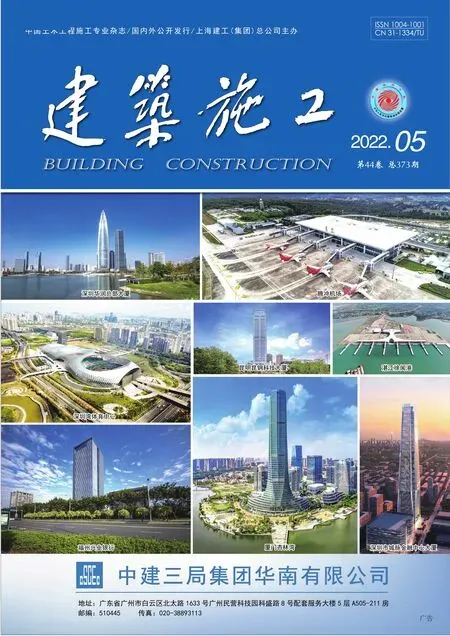

可回收土钉墙基坑柔性支护体系由可回收土钉+柔性面层组合而成(图1),其中柔性面层采用防水土工膜和土工格栅。

图1 可回收土钉墙基坑柔性支护体系示意

具体施工工艺如下:边坡整理后,进行可回收土钉加固;先在钻机上安装好带有钻头的首节土钉,再将钻机固定就位并对准设计孔位实施钻入,完成第1节土钉钻入后连接第2节土钉,再次将其钻入。土钉节段之间采取螺栓完成连接,以此将所有土钉钻入直至设计长度。接着,柔性面层由基坑顶部往下依次摊铺至基坑底部,在土钉端头位置处放置角钢架,起到土钉加强筋的作用,然后逐序放置托盘与螺母,托盘之间焊接连接钢筋,固定住柔性面层。至此完成该层的土钉施工,接着再往下实施土方开挖并按前述工艺施工下层土钉,直至坡面土钉支护结束,最后在柔性面层外喷涂混凝土防火层。可回收土钉墙基坑柔性支护体系回收时,按钻进的反方向由钻机旋转拔出每节土钉,柔性面层整体回收即可。回收完成后,对拔出后残留的孔洞实施注浆充填。

2 土钉墙绿色支护特点

1)基坑支护体系由可回收土钉+柔性面层组合而成,在基坑开挖过程中,工人能快速方便施工基坑支护体系,大大提高了支护效率。施工完成后,基坑支护体系可进行全部回收,大大减少了材料费用,减轻周边环境污染。

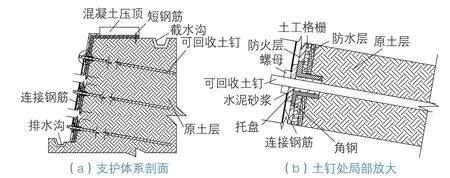

2)现场应用的土钉均为标准节段,长度包括1、2、4 m。杆体尾部外凸,头部内凹,土钉间通过承插连接并用螺栓固定,加大土钉锚固距离,提高适用范围(图2)。

图2 标准节土钉

3)区别于常规的土钉杆体,可回收土钉入土时无需成孔与注浆工序,其外部带有螺旋丝扣,可直接利用机械旋入土体。采用专用工具将土钉旋入土层,加快施工进度。

4)柔性面层相比于传统喷射混凝土面层,只消耗少量混凝土,节约了资源,且不会产生较大的扬尘与噪声问题,利于安全文明施工。

5)土钉面层采用防水土工膜、土工格栅互相搭配使用,能充分发挥材料各自特点。前者能避免雨水渗入边坡土体,避免土体受水浸泡后失稳;后者具备一定的张力,能有效释放土体产生的膨胀力,分担土钉所受的荷载力。

3 工艺流程及操作要点

3.1 工艺流程

可回收土钉墙基坑柔性支护体系施工流程如图3所示。

图3 可回收土钉墙基坑柔性支护体系施工工艺流程

3.2 操作要点

3.2.1 基坑降水

土方开挖前按设计方案实施降水工作,要求水位降低至相应开挖土层底标高以下至少0.5 m,防止地下水突涌风险,保证基坑施工安全。

3.2.2 边坡开挖及修整

1)按照基坑开挖专项方案进行土方开挖,采取分层开挖时,应由专人实施指挥,保证坡面按照设计的坡度修整平顺,无尖锐突出物或其他杂物,便于后续坡面上铺设柔性面层材料。

2)基坑挖深视施工现场的土质条件而定,一般为2~3 m,不得超挖。

3)考虑现场边坡土层性质、自稳定时间以及土方外运速度等因素,综合确定土方一次开挖长度。在地层条件良好时一次开挖长度可为18 m左右,否则应适当缩短土方一次开挖长度。

4)在现场土方开挖过程中,应注意土体类型是否与勘察方案中的一致,如出现不一致或特殊情况,应报告相应专业工程师进行分析,确保土方开挖安全顺利。

3.2.3 可回收土钉施工

1)在土钉旋入施工前,应在坡面上准确定位出钻进孔位,偏差不得大于150 mm。定位时,可采取纵横向网格测定的方法,对照相应编号确定待施工孔位。

2)先在钻机上安装好带有钻头的首节土钉,再将钻机固定就位并对准设计孔位实施钻入,钻入角度偏差小于1°。完成首节土钉钻入后按构造要求连接第2个标准节土钉,再次将其钻入,以此循环,直至土钉设计长度。

3)现场应用的土钉均为标准节段,土钉之间通过承插连接并用螺栓固定。

3.2.4 混凝土压顶施工

1)坡顶1~2 m范围内绑扎φ6 mm@250 mm单层双向钢筋网,并在端部插入短钢筋固定,再立模浇筑厚80 mm混凝土。

2)为增强柔性面层锚固强度,防水土工膜、土工格栅一端利用坡顶短钢筋锚固,并用钢筋网盖压,另一边在坡面上圈起留待后续摊铺。

3.2.5 柔性面层铺设

1)修坡。面层施工前应再次对坡面进行适当修整,防止坡面锋利块石刺破面层,尤其对爆破开挖的岩石边坡。

2)防水土工膜摊铺。圈起的防水土工膜部分展开,在防水土工膜与土钉接触处,用剪刀裁出相应大小孔洞,把防水土工膜孔洞穿入土钉与土体紧密相贴。防水土工膜铺设应平整拉紧,采用尼龙绳对坡面的分幅复合土工膜进行缝合处理,搭接长度≥250 mm,保证形成整体。

3)土工格栅摊铺。土工格栅铺在防水土工膜上,并穿过土钉,土工格栅按设计边界线进行摊铺,直至基坑底部。土工格栅铺设应平顺张紧,搭接长度≥200 mm,搭接采用镀锌铁丝绑扎连接。

3.2.6 支护体系固定

1)龙骨安装。将角钢架安装在土钉端头上,角钢龙骨可起到加强筋作用,角钢之间采用缀板固定,间距0.5 m。角钢与土钉孔之间的空隙灌注M5水泥砂浆,逐序放置托盘、固定螺母(图4),紧压柔性面层,使得柔性面层紧密土层压在坡面上。

图4 角钢龙骨安装平面示意

2)连接钢筋焊接。采用φ8 mm的光圆钢筋作为连接钢筋,焊接在相邻2个托盘上,形成一个网状的连接结构。

3.2.7 混凝土防火层施工

在已完成基坑支护面上喷射混凝土,厚度10 mm。

3.2.8 排水系统施工

对基坑边坡坡顶周边位置土体采取硬化整平处理,并于合适位置布置截水沟,避免水流冲刷坡面。为防止坡底泡水,在离开边坡约1 m位置,于基坑坡底布设排水沟与集水井,收集积水后及时将其排出。

3.2.9 支护体系回收

1)土钉回收。基坑开挖后,实施回筑过程中,先拆卸螺母与托盘,切断连接钢筋,再通过钻机将土钉反向旋出,收回的土钉可继续用于下一项目,实现回收再利用。

2)柔性面层回收。拔出土钉后,按顺序回收土工格栅及防水土工织物。

4 效益分析

本工法采用可回收土钉墙基坑柔性支护体系施工工法,既保证施工安全,又缩短项目工期,社会效益显著。同时,相比传统土钉墙施工方式,经济效益分析如下:

1)传统钢筋混凝土面层需进行坡面初喷、钢筋网施工、混凝土喷射、等强养护等工序,周期长,本工法采用柔性面层铺设,缩短了混凝土喷射和养护时间,可节约工期约15%,且柔性面层工后可回收,节约材料费2%左右。

2)与普通土钉不同,本工法采用可回收土钉,其表面带有螺纹,可直接采用机械旋入土体,不需要实施孔内注浆,只需采用专用工具将土钉旋入土层即可,大大加快了施工进度,可缩短工期约11%左右,节约材料费4%左右。

上述2个特点明显地区别于常规方法,所产生的经济效益可降低工程造价13%~16%。因此,本工法具有较好的社会效益与经济效益。

5 应用工程案例

某工程位于我国西部地区,拟建建筑物包括居民楼、购物大厦以及地下停车库等。其中地下停车库的建筑面积约为35 000 m2。该工程的基坑挖深普遍在4~9 m之间,适合采用土钉墙支护,支护周长约1 000 m,设计使用期限为1年。本工程南边的地下停车库外墙边线距离用地红线较远,现场施工场地较充裕,具备放坡支护条件。因此,本工程拟在基坑南侧的其中某区段采取基于柔性面层土钉墙的基坑绿色支护工艺,摒弃传统的混凝土材料形式。

在基坑开挖过程中,工人能快速施工基坑支护体系,基坑稳定可控,边坡最大水平位移为8.98 mm,最大沉降值为7.80 mm,均在安全范围内。施工完成后,基坑支护体系可进行全部回收,大大减少材料费用,减轻周边环境污染。该工艺在保证基坑安全的前提下,既缩短了施工工期,也节约了支护费用,取得了良好的综合实施效益。

6 结语

本工法基坑支护体系由可回收土钉+柔性面层组合而成,采用的可回收土钉可根据实际需要进行加长处理,加大了可回收土钉锚固距离,提高了适用范围。柔性面层相比于传统喷射混凝土面层,只消耗少量混凝土,节约了资源,同时柔性面层施工污染小、速度快、造价低,不会产生扬尘与噪声问题,在同类项目中推广前景广阔。