“人工智能”在汽车零部件的包装系统设计中的应用方式研究

拱李媛

柳州职业技术学院 广西柳州市 545006

1 “人工智能”的主要技术及应用范围

1.1 人工智能的主要技术

人工智能(Artificial Intelligence,简称AI)是对人类智慧以及大脑生理构造的模拟,现阶段人工智能的主要发展目标是在某方面使机器具备相当于人类的智能水平,达到此目标即可称为人工智能。其核心技术包括(1)芯片、传感器、操作系统、存储系统等基础软件和硬件的人工智能共性技术;(2)以AI为基础的计算机视听感知、生物识别、人机交互、自然语言理解等人工智能重要技术。

1.2 人工智能的应用范围

AI 先后被各国在多个重要领域试点推广,在第一时间转化为生产力,如家庭、制造、教育、环境等领域。随着时代的发展,AI 技术在我国的关注度逐年提高,其热门的衍生应用包括工业智能制造与人工智能的融合。智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、 生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。

在智能制造业领域,使用人工智能的方案主要分为产品、产品和服务、业务运营管理、供应链和业务模型验证五个领域。AI 在工业领域的应用从智能制造转移到生产服务和供应链管理。智能化生产领域,计算机视觉技术的发展促进了人工智能在质量监控和缺陷管理中的应用,未来越来越多的应用场景将应用到Al 技术。例如自动化生产工厂、订单管理、自动调度等。

AI 在智能制造领域有着广阔的应用前景,部分服装制造公司经过智能改造后,效率大大提升,提高了产能1.25 倍左右;其他诸如高精密仪器制造公司完成的智能化改造的生产线也大大提升,一线工人数量减少了近70%,效率和产出提升超过30%。

2 “人工智能”在汽车零部件包装系统设计的应用方式

随着智能技术与制造业的融合,原有的包装系统面临着向智能化转变,以符合时代发展的需求。这并非没有先例,学者李燕清发明了一种基于物联网大数据的人工智能包装设计方法及系统,通过包装生产智能模块进行生产及配送,实现包装设计生产全流程服务,该发明的应用大幅度缩减了包装设计生产的时间,大幅度减少了人力、物力、财力的损耗。通过调查与分析,本文将探索性的提出“人工智能(Artificial Intelligence,简称AI)”在汽车零部件包装系统设计的应用方式,来能实现包装从需求到设计到生产到物流的一站式闭环服务形态,满足包装设计系统的智能化需求。

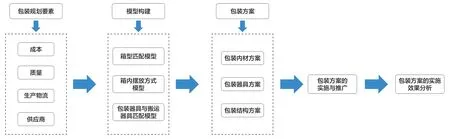

包装系统设计思路以及采用的方法如图1所示。沿着生产物流中物料的流动方向,从物料的终点向前倒推各个物流环节对包装的要求,在包装的规划中综合考虑这这些因素,最终形成的包装形态对于各个环节具有更好的兼容性,能衔接物流作业活动,减少装卸搬运频次和资源的消耗,加快物料的流动速度。

图1 包装规划逻辑图

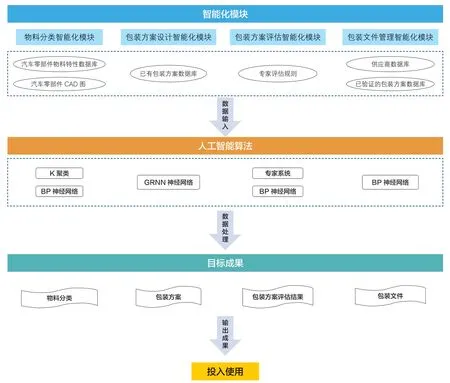

2.1 汽车零部件分类智能化

汽车企业的产品的研发和更新迭代速度在不断加快,车型的变化随之而来的是零部件的型号上的变化,汽车整车的零部件种类的多样性特点尤为突出。这些零部件虽然型号编码不同,但在形状、尺寸、材质等方面存在着一定的相似度。根据汽车零部件的物料特性进行智能分类,一是区分出可以使用通用包装的物料和非标物料,针对无法使用通用包装的物料定制非标容器具;二是通过对物料特性的分析,明确物料对包装的需求,使包装的设计有据可依。通过物料分类,综合考虑不同的物料流动阶段对包的要求,对物料包装进行通用化设计,以期达到减少包装的转化次数和搬运次数,方便物流作业环节的操作人员的作业;消除物料流动环节中不必要的浪费,加速物流流动,实现精益生产,降低物流运作成本的目的。

图2 包装智能化思路图

传统的物料分类方法是以优化采购为目的,大多从物料的价值、订货周期等经济性维度进行分类,如ABC 分类法以及基于该方法的延伸出的一些分类方法。区别于传统的单纯以采购和物料管理为目的的物料分类,本文提出的物料分类方法,是从生产制造的角度,将企业中的产品(特别是典型零部件)按其尺寸、体积、重量、用途、工艺特性和材料特征等进行分类,一方面可以为物料管理构建信息基础,另一方面保证包装设计能贴合产品的需求特点。

下面,本文从实际的运用的角度出发,提出“基于特性因素图的Q 型聚类物料分类确定”方法:以平板电视的生产零部件为对象,介绍如何确定企业物料大类(第一层级分类),并在此基础上运用Q 型聚类方法进行二次精确分类。

特性因素图也叫做鱼骨图(Fishbone Diagram),因形如鱼骨而得名,是日本东京大学的ISHIKAWA 设计的一种找出问题原因的方法,已经被广泛应用在问题发掘、项目管理和生产管理等方面。

特性因素图物料分类确定方法的具体过程和步骤如下:

(1)将不同分类者对所有物料划分的大类全部列举在鱼骨图上。

(2)进行第一轮分类分析。对所有分类逐一分析:若该分类和其他分类有包含和被包含关系,则去掉其中之一;若该分类应该和其他分类合并在一起形成更为合理的分类,则合并在一起;若该分类太大,则将此大类进行划分,直至将所有物料逐一分析完成为止。

(3)整理第一轮分析结果,然后按照此步骤再进行第二轮分析,直至所有人都同意这种分类架构为止。

为了保证物料分类结果具有客观性,在确定每种物料大类下的详细物料种类,此处引入基于由于特性因素图确定的物料大类的类别特征的Q 型聚类方法。

Q 型聚类分析方法:聚类是一种无监督的学习,它将相似的对象归到一个簇中,将不相似对象归到不同簇中,相似这一概念取决于所选择的相似度计算方法。聚类方法按聚类的对象可分为R 型聚类和Q 型聚类。R型聚类是对变量按其表现出来的共性进行相似度的识别,得出分类结果的方案。而Q 型聚类法,是针对样本进行的聚类。

根据物料在物理属性如尺寸、材质、重量、体积等特征,以及产线需求数量和通用性三个维度的特征进行聚类分析。Q 型聚类分析,采用SPSS 软件完成。按照分类的结果,对不同特征的物料采用差异化的包装设计,具有相同特征的物料采用相似的包装设计。

该部分使用的聚类分析法可以有效解决聚类和降维问题。该方法是通过设置聚类中心(将物料的形状、规格、尺寸、材质等特点分别设置为聚类中心),将数据按照聚类中心进行聚合,来完成物料的智能分类。物料智能化分类,可以大幅度降低物料管理难度,提高包装设计的效率。

2.2 包装方案设计的智能化

为了减轻后续新增零部件的物料包装的设计工作,本文提出一种基于已有的包装方案数据库和物料特性分类结果,使用AI 中的机器学习算法,模拟人脑做出包装需求的识别、校验包装设计需求条件和包装设计需求结论模糊匹配。在这一部分使用的机器学习算法属于有监督学习技术,主要通过神经网络算法来完成。神经网络算法是一种可以模仿人的大脑神经系统,是将多个神经网络节点汇聚在一起构成的系统,是运用生物学、神经学、心理学等多类知识的有监督类人工智能技术。其中,BP 神经网络算法主要应用包装需求的识别中图像处理,GRNN(Generalized regression neural network)神经网络用于包装方案需求条件与结论的模糊匹配,并通过引入深度学习规则进一步提高精确率。GRNN 广义回归神经网络预测模型,挖掘分析方案中容器与物料特性之间的关系,当有未知的物料进入神经网络时,能通过计算未知物料与已知物料之间特性的相似性,对包装设计结果的图形结构进行场景匹配,寻找到合适的包装的方案。

2.3 包装方案评估的智能化

经过对包装方案的评估与改进方面作的初步研究,包装投入使用之前,需要进行评估测试包装方案的实用性和稳定性等,并根据评估的结果对方案进行调整。此前,对于包装的评估基本采取专家评价法。针对包装方案投入生产现场使用中的不确定性,提出了基于BP 神经网络与模糊专家系统评估诊断包装方案实施效果的方法。将专家评估体系与BP 神经网络的结合使用,实现包装测试与验证的智能化。BP 神经网络用于预测包装效果,专家系统的规则作为机器学习的知识获取库,在不确定性推理过程中采取模糊匹配的方法完成对包装方案的评估。根据调查研究发现,BP 神经网络与专家系统结合使用的方法曾用户评估厚钢板的质量,匹配的准确率可搞到95%以上,并有效提高了钢板质量。

2.4 包装文件管理的智能化

包装生产包括指令文件行文件和信息类文件。指令性文件为后续包装生产过程中的包装数量、包装生产工艺、包装生产质量要求、包装生产物流及配送要求等,作为物料包装供应商的指导性文件,以行业通用格式文件,构成包装文件数据库。信息类文件为包装生产供应商的相关信息,包括地点、价格、生产周期和质量等。在系统中,自动下发到距离最近、生产成本最低、质量最好的包装生产工厂。

3 结语

人工智能技术为生活的各个方面带来新的活力,随着时代的进步,现出现的痛点将会随着智能制造与人工智能技术的适度融合以及共同发展逐步被解决。目前市场上的智能制造行业出现的痛点,我们可以通过人工智能技术技术提高产品质量及制作效率。