污泥干化处理工艺研究

姚良波,翁淑芳

(中国能源建设集团浙江省电力设计院有限公司,浙江 杭州 310012)

0 引言

由于社会经济的发展和人口的增加,工业垃圾、工业废水、生活垃圾、生活污水总量不断增加。工业、城市污水处理厂汇集的污泥的无害化、减量化和资源化处置是国内同行目前正在研究和实践的一个课题。

目前污泥处置主要有焚烧、卫生填埋、土地利用、建材利用等方式。本文针对可用于焚烧(掺烧)的污泥干化工艺技术进行探讨。

1 污泥的特性

污泥主要来源于城市污水处理厂和工业污水处理厂,是污水处理厂产生的废弃物,为便于运输和后续处置,污水处理厂要对污泥进行机械压滤后才会出厂,一般含水率在80%或更低。

污泥是一种由有机残片、细菌体、无机颗粒和胶体等组成的非均质体,很难通过沉降进行彻底的固液分离。污水处理产生的污泥是典型的有机污泥,其特性是有机物含量高(60%~80%)、颗粒细(0.02 ~ 0.2 mm)、密度小 (1 002 ~ 1 006 kg/m3)、呈胶体结构、可管道输送、亲水、脱水性能差。随着污泥中水分的减少,污泥从纯液状到粘滞状、塑性状、半干固体状直到纯固体状进行变化。通过浓缩可将含水率降到85%;含水率在70%~75%时,污泥呈柔软状态,不易流动;含水率降到60%~65%时,几乎为固体;含水率降到35%~40%时,成聚散状态;进一步降低到10%~15%时,则成粉末状。

2 污泥干化工艺介绍

污泥干化工艺主要分机械压榨干化和加热烘干干化两大类,其中机械压榨干化工艺有普通机械压榨干化工艺、机械压滤干化工艺;加热烘干干化工艺有烟气干化工艺、蒸汽干化工艺、导热油干化工艺等。

2.1 机械压榨干化

2.1.1 机械压榨干化

常用的机械压榨干化有带式压滤脱水机脱水和螺旋压榨式离心机脱水两种方式。这两种机械压榨干化工艺均通过一级压榨过滤使污泥含水率降至约80%。

2.1.2 机械压滤干化

机械压滤一般为隔膜压滤。隔膜压滤干化工艺将污泥经过加药调质、搅拌,使污泥与药剂充分反应,污泥含水率调理为95%~97%,再通过泵输送到污泥隔膜压滤机内,过滤压榨后,分解成含水率为50%~60%的干污泥与滤液。

2.2 加热烘干干化

污泥干化的加热方式可以分为直接干化和间接干化。直接干化是将高温烟气直接引入干化器,通过气体与湿污泥的接触,对流进行换热。间接干化是将蒸汽或高温烟气通过热交换器加热污泥,与污泥不接触。

2.2.1 烟气热干化工艺

该工艺利用锅炉烟气余热干化污泥,将污水处理厂经过一级脱水含水率80%的污泥,干化成含水率约45%的污泥。

2.2.2 蒸汽热干化工艺

该工艺利用蒸汽为热媒介质干化污泥,将污水处理厂经过一级脱水含水率80%的污泥,干化成含水率约40%的污泥。

2.3 方案比选

由于污泥普通机械压榨干化处理后含水率只能达到75%~80%,直接燃烧会降低锅炉效率;烟气干化由于需对大量烟气进行二次处理,难度大,系统设备庞大,安全性、经济性较差,故这两种干化方式目前使用较少。本文仅对机械压滤干化和蒸汽干化两种工艺进行对比分析。

2.4 工程应用实例调研

目前掺烧污泥的热电厂的污泥来源多为污水处理厂、印染企业、造纸企业、皮革企业等工艺污水或工艺污泥,这些企业处理后的污泥一般为含水率为80%,通过专用密封车运送至热电厂进行掺烧。

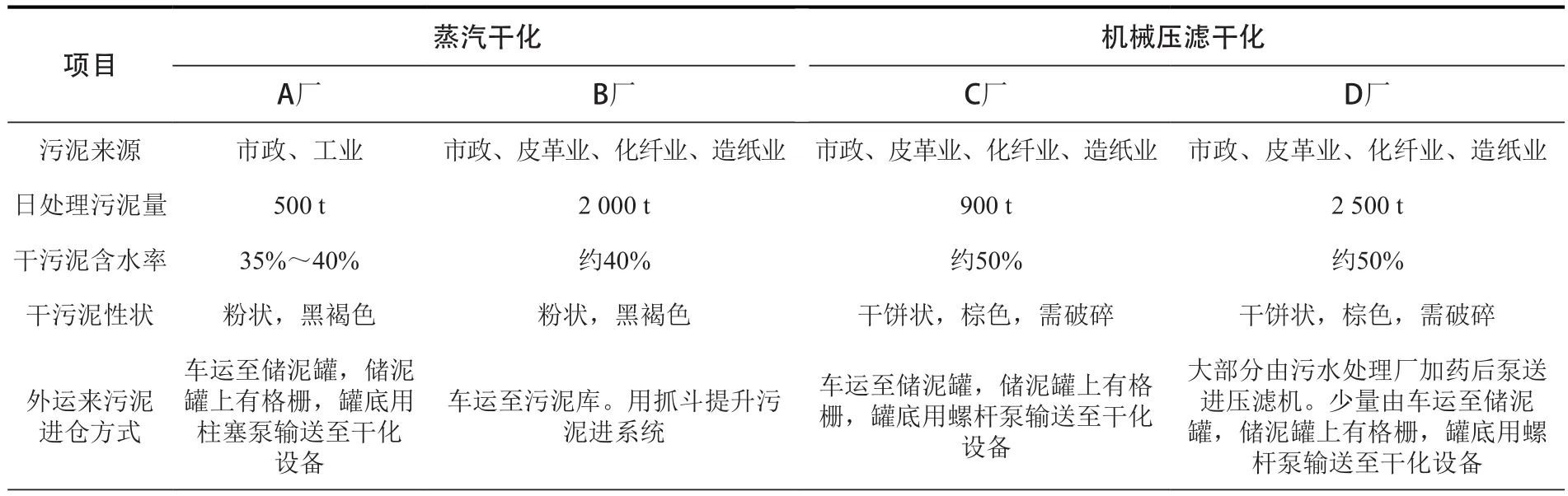

为此对四个掺烧污泥的热电厂进行调研,A厂和B厂采用蒸汽干化技术,C厂和D厂采用机械压滤干化技术,其干化技术对比见表1所列。

表1 四厂污泥干化技术对比表

续表

3 两种干化工艺流程比较

3.1 污泥处理工艺

3.1.1 机械压滤脱水

1)机械压滤脱水系统流程

湿污泥车运进厂过地磅后倒入湿污泥接收储存料仓,压滤前将污泥含水率调理为95%~97%,在污泥中加入絮凝剂和助凝剂,改善污泥脱水性能,减小水与污泥固体颗粒的结合力,加速污泥脱水。调理完成后,用污泥螺杆泵将混合污泥输送至隔膜压滤机中进行脱水,隔膜板内注入高压水,最高水压1.6 MPa,利用隔膜张力对污泥进行强力挤压脱水。压榨水通过管道回流至压榨水箱,压榨滤液水透过滤布排出,固体物质被滤布阻隔,污泥含固率进一步提高。

2)隔膜压滤脱水系统配置

按每日处理污泥量500 t计,共设6台隔膜压滤机。脱水后的污泥含水率为50%~60%。污泥成硬块状,需通过污泥破碎机进行破碎。

3)干污泥输送

脱水后的污泥有一定的粘性,如果采用与煤一起运输,容易粘堵,影响上煤系统的运行。故需设置专用的污泥输送系统及专用的炉前干污泥仓。

3.1.2 蒸汽加热干化

1)蒸汽加热干化系统流程

湿污泥进厂过地磅后倒入湿污泥接收储存料仓,通过污泥泵送入圆盘干燥机内,利用饱和蒸汽作加热介质,间接加热污泥。污泥干化过程产生的蒸汽经尾气引风机排出,维持干燥机及辅助设备、系统管路微负压运行。被抽出的气体(蒸汽和空气混合物)经除尘和冷凝后,废气冷凝液纳入污水收集管网。干化系统不凝尾气、湿污泥接收和储存系统产生的臭气由尾气引风机抽引至焚烧炉内高温降解。

2)蒸汽加热干化系统配置

按每日处理污泥量500 t计,共设5台超圆盘干燥机。干燥机采用变频调速控制,干化用热源为低品位蒸汽,参数为0.5 MPa.g的饱和蒸汽。每台干燥机每日处理污泥量为100 t,干化后的污泥含水率为30%~40%。污泥干化后成细粒状,无需破碎。

3)干污泥输送

干化后的污泥先采用刮板输送机输送并冷却,然后采用刮板输送机或带式输送机输送至煤仓间污泥斗内。

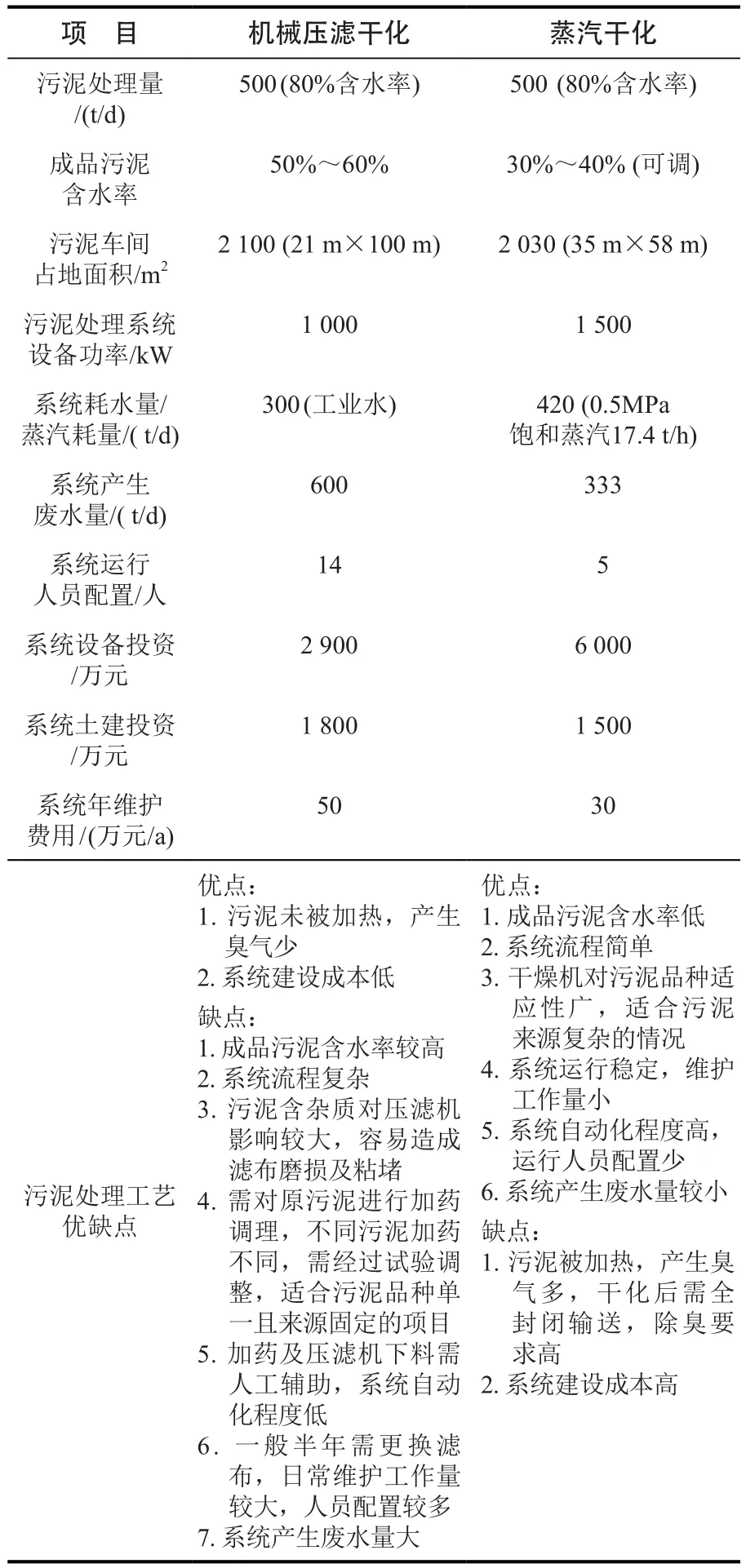

3.1.3 干化工艺比较

以每天处理500 t污泥为例,机械压滤干化和蒸汽干化的工艺比较见表2所列。

表2 干化工艺比较表

3.2 其他

3.2.1 热机部分

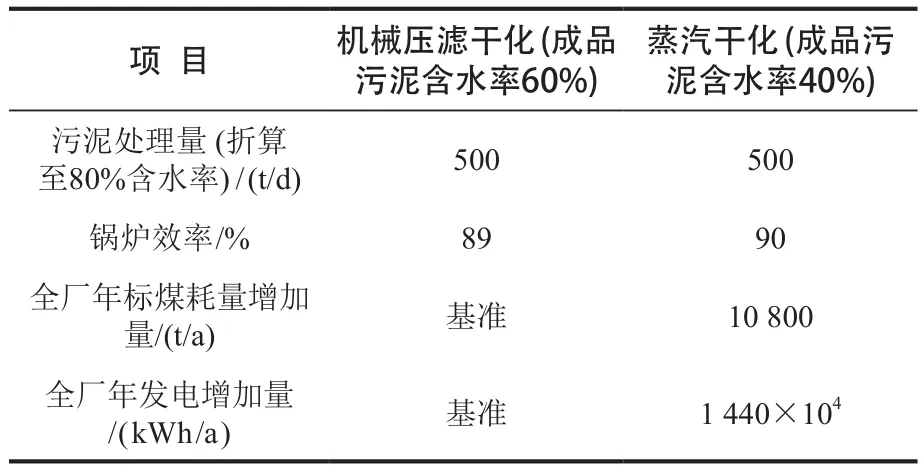

污泥蒸汽干化需消耗0.5 MPa.g的饱和蒸汽400 t/d。根据热平衡计算结果,若采用污泥蒸汽干化工艺,汽轮机在最大热负荷工况下,单台汽轮机进汽量从163.2 t/h增加到169.3 t/h。单台锅炉耗标煤量从16.17 t/h增加到16.77 t/h(共3台锅炉)。同时,单台汽轮机发电量约增加800 kW(共3台汽轮发电机组)。两种干化工艺的运行指标比较见表3所列。

表3 两种干化工艺的运行指标比较表

3.2.2 除臭系统

污泥干化过程中产生的臭气主要通过控制污泥区域始终为负压的方法来保证臭气不向外扩散。

对于污泥蒸汽干化工艺,其过程中产生的臭气主要由两部分组成:工艺臭气和厂房臭气。工艺臭气即蒸汽干化机组运行过程中污泥受热产生的臭气,有一定腐蚀性;厂房臭气包括污泥堆放区、污泥输送等区域散发出来的臭气,无腐蚀性。以A厂为例,共设有五台蒸汽干化机,每台机产生的工艺臭气量约为2 000 m3/h,通过三台风量为13 000 m3/h的离心风机(一用两备)排出,与厂房臭气合并后,再通过两台风量为58 000 m3/h的离心风机(一用一备),作为锅炉的一次风和空气一起进入锅炉燃烧。

对于污泥压滤干化工艺,其过程中产生的臭气主要也由两部分组成:工艺臭气和厂房臭气。工艺臭气为污泥在压滤之前进行加水稀释、加药调和过程中所产生的臭气,有一定腐蚀性;厂房臭气的产生及处理同蒸汽干化工艺。以C厂为例,共有8个调和罐,每个调和罐顶部均设有吸风管,通过离心风机将臭气抽出,臭气通过一台低温等离子除臭装置后排入大气。由于施工顺序的问题,C厂将加药臭气单独进行处理排放,实际上,该部分臭气也可以与厂房臭气合并送入锅炉燃烧。

从几家电厂的调研结果来看:相比于压滤干化工艺,蒸汽干化工艺过程中产生的臭气量更大,因此所需的厂房排气风机的风量也更大,对应的设备成本和运行费用也更高一些。工艺臭气,对于压滤干化工艺,在调和罐中产生的臭气量较少,仅需维持微负压,对风机的风量风压要求均较小。而蒸汽干化机由于产生的工艺臭气量较大,有腐蚀性,且对离心风机有较高要求(需要维持整个机组内部较大负压),因此其设备成本较高。从臭气排除系统方面来看,蒸汽干化工艺和压滤干化工艺相比,蒸汽干化工艺对应的除臭系统设备和运行成本更高一些。

3.2.3 废水处理

两种工艺在污泥干化工程中都会产生废水,其主要污染物是表征有机污染物的COD和氨氮(NH3-N),废水处理的目标是使COD和氨氮等相关指标符合当地纳管排放标准。

常用废水处理方法有:缺氧-好氧法(anoxic/oxic A/O法),厌氧-缺氧-好氧法(anaerobic/anoxic/oxic A2/O法),曝气生物流化池(aeration biological fluidized tank ABFT法),间歇式活性污泥法(sequencing batch reactor activated sludge process SBR法)等。

蒸汽干化和机械压滤干化产生的废水量、废水成分不同,因此废水处理工艺也有所不同。蒸汽干化产生的废水量较少,机械压滤干化产生的废水量较多;蒸汽干化废水成分较为简单,机械压滤干化由于压榨过程中需要添加药剂来提高出水率,导致废水中存在药剂,成分较复杂。根据调研,蒸汽干化法COD约为1 200 mg/L,氨氮约为300 mg/L;机械压滤干化法COD约为5 000 mg/L,氨氮约为300 mg/L。

两种干化工艺的废水处理系统投资估算见表4所列。

表4 两种干化工艺的废水处理系统投资估算表

3.2.4 冷却水

蒸汽干化方案的冷却水量1 500 t/h,需要增加机力冷却塔和循环水泵。

4 两种干化工艺的经济性比较

4.1 投资比较

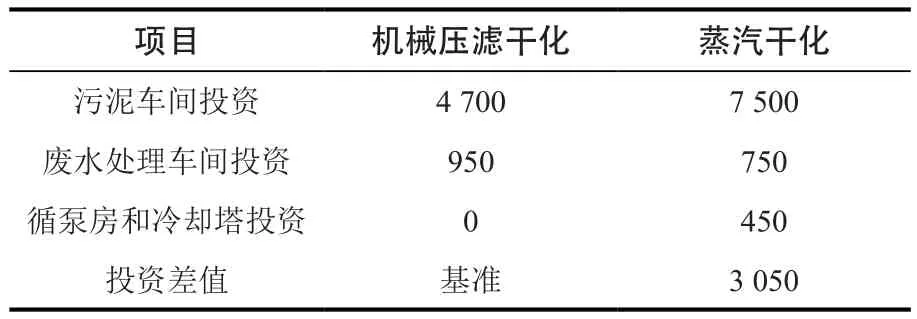

以处理500 t/d湿污泥为例,机械压滤干化工艺与蒸汽干化工艺的投资估算见表5所列。

表5 两种干化工艺投资比较表万元

初步估算,采用蒸汽干化工艺比机械压滤干化工艺增加投资约3 050万元。

4.2 年运行费用比较

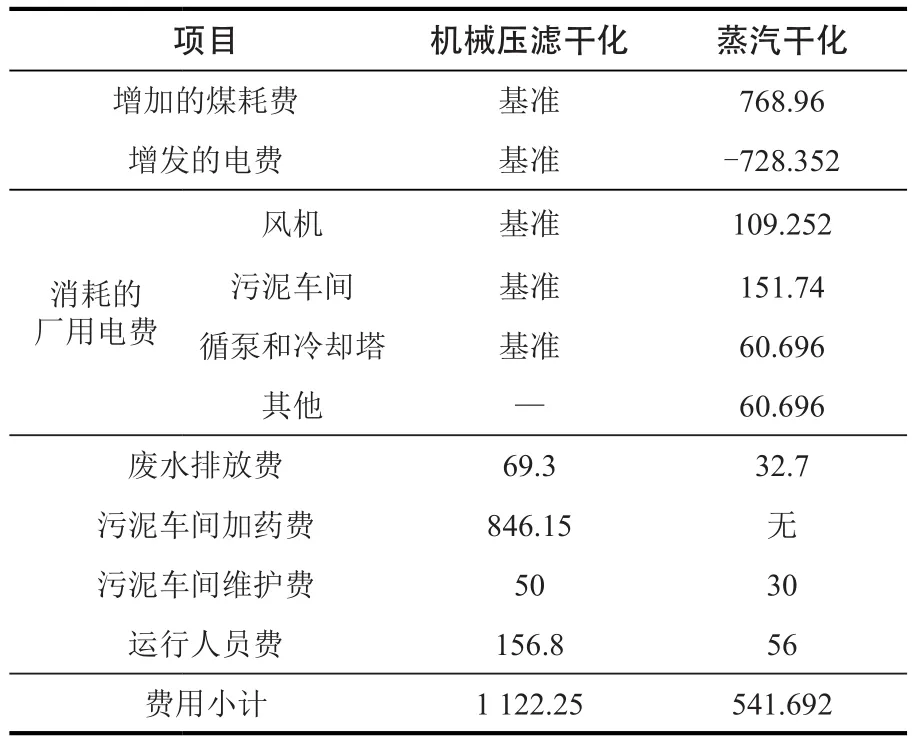

以处理500 t/d湿污泥为例,采用蒸汽干化工艺与机械压滤干化工艺年运行费用见表6所列。

表6 两种干化工艺年运行费用比较表万元

初步估算,采用蒸汽干化工艺比机械压滤干化工艺年运行费用少580.56万元。

5 结语

综合以上对污泥机械压滤干化工艺和蒸汽干化工艺的技术和经济分析,技术上都是成熟可靠的。蒸汽干化工艺初投资高,但自动化程度高,配置人员少。机械压滤干化工艺初投资少,但运行维护工作量大,配置人员多。