智能合样归批系统在燃料智能化管控领域的应用研究

苏 力,张明庆

(湖南三德科技股份有限公司,湖南 长沙 410221)

0 引 言

我国火力发电量占总发电量的70%以上,燃煤电厂的燃料成本占燃煤电厂发电成本的60%以上,因而燃料智能化管理一直是电厂的关注重点[1-15]。随着近年燃煤价格波动加大,燃煤电厂为持续降低燃料成本须提升管理的精细化水平,全环节智能化管控查漏补缺、精益求精,因此,在燃煤采样、制样、输送、存储、化验全环节中实现智能化、精细化、无人化,此为燃料管理水平提升的必然发展趋势[16-17]。

燃料的“采—制—输—存”智能化管控目前已初具规模,如在采样端已实现煤样的自动封装[18]与IC芯片识别[19],所有煤样信息自动写入样桶中,实现样桶的盲存盲取。当前环节无人干预[20],中间样桶转运环节也实现了智能转运小车的全程闭环管控[21];制样端的机器人自动制样系统已在多个电力集团公司投用[22],制样后端的全自动存查样系统快速精确存取全水样、存查样、分析样等[23],大幅降低了人为干预的风险。以上所有“采—制—输—存”的全环节智能化管控中,煤样转运系统与合样归批系统是少数亟待提升快捷性、安全性、可靠性的环节之一,智能合样归批系统的应用研究在国内即将悄然兴起。

基于燃料智能化管控中原煤样传输模式的研究[24],目前市场上主要煤样转运系统包括以下6种方式:煤样链板输送系统、煤样车辆输送系统、煤样轨道小车输送系统、煤样索道转运系统、煤样气力输送系统、煤样无人机转运系统,而智能合样归批是以上6种转运系统后端环节均须完成的业务流程。在收到即将制样的指令后,煤样转运系统自动快速分拣出同批次全部数量的存样桶并进行合批操作,以供后端制样环节按批次上料制样。快捷、安全、可靠、无人干预地实现上述业务流程,并为燃煤电厂因地制宜地提供多种选择,即为笔者研究的重点。

结合智能合样归批系统专利申请[25],笔者将其功能分解为:

(1)作为样桶暂存区,承接采样端输送过来的煤样桶,其来样特点:批次多、数量大;从样品安全性角度考虑,采样系统已针对每个煤样桶都经过编码信息数据加密、人样分离,外观一致,盲存盲取;

(2)在即将制样之前,快速高效、准确无误地挑选出同批次的全部煤样桶,输送至制样系统中准备制样。

1 智能合样归批系统简介

以下介绍在燃煤电厂已可靠应用的合样归批系统方案与特点,供参考选用。

1.1 先分拣后暂存式合样归批系统

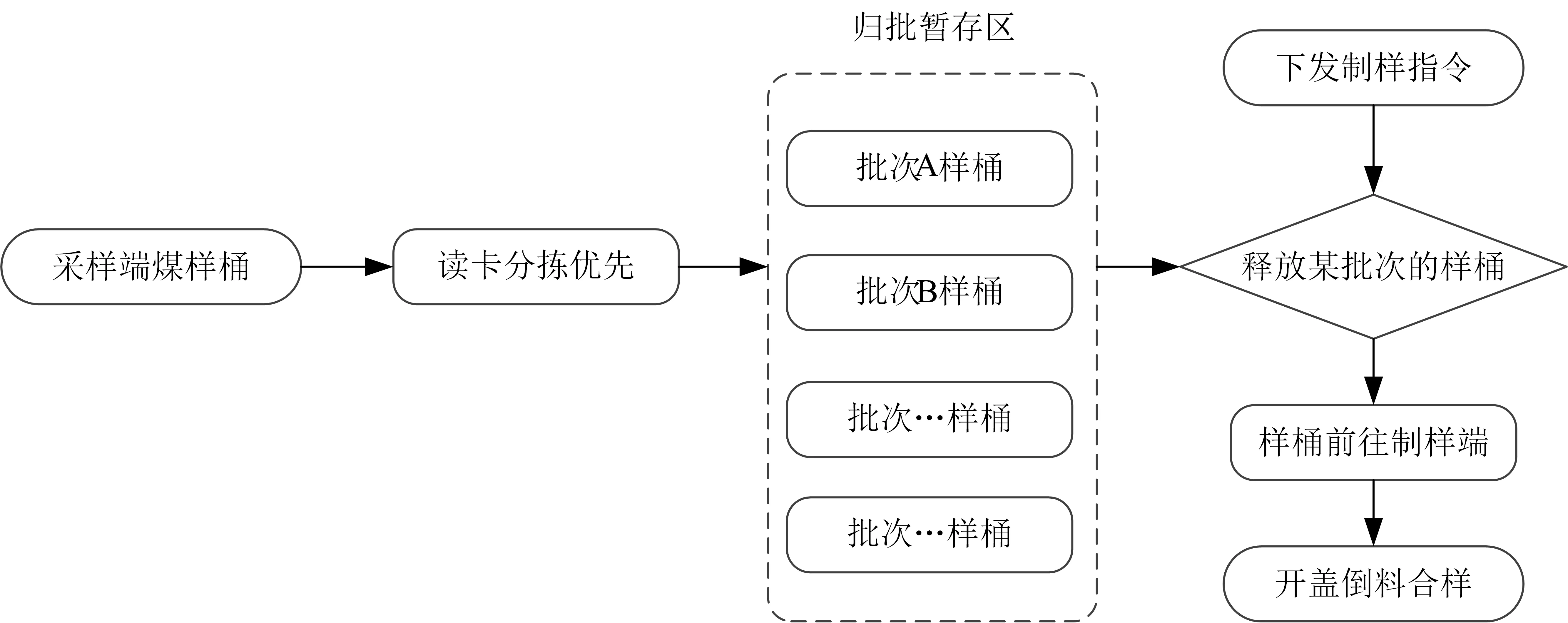

先分拣后暂存式合样归批系统(方案A)主要包括输送用辊筒输送机、归批暂存用辊筒输送机、暂存区移桶机械手、开盖倒料机械手等[26],其示意如图1所示,业务流程如图2所示。

图1 先分拣后暂存式合样归批系统(方案A)示意Fig.1 Schematic diagram of the sample combination and batching system A

图2 先分拣后暂存式合样归批系统(方案A)的业务流程Fig. 2 The business process of the sample combination and batching system A

由图2可知:

(1)从采样端输送的煤样桶均已经数据加密,安全可靠,外观无法辨别,批次多、数量大;

(2)经过读卡程序确认,自动按照不同批次分拣到样桶暂存区的不同辊筒输送机中,每一列的辊筒输送机分别代表一个独立的批次,如批次A、批次B、……;

(3)当制样端下发某个批次煤样开始制样的指令时,样桶暂存区某个批次的煤样桶会依次被释放,顺序进入辊筒输送机,开盖倒料机械手,然后进入制样端完成合样、制样等操作;

(4)制样完成后的煤样空桶经过开盖倒料区合盖后,输送到下游工位,以备循环使用。

1.2 先暂存后分拣式合样归批系统

先暂存后分拣式合样归批系统(方案B)主要包括前端对接输送模块、中部归批分拣模块、末端移动对接模块三大部分,其示意如图3所示,业务流程如图4所示。

图3 先暂存后分拣式合样归批系统(方案B)示意Fig. 3 Schematic diagram of the sample combination and batching system B

图4 先暂存后分拣式合样归批系统(方案B)的业务流程Fig. 4 The business process of the sample combination and batching system B

由图4可知:

(1)从采样段输送而来的存样桶,均已经数据加密,安全可靠,外观无法辨别,特点是批次多、数量大[27];

(2)前端对接输送模块与样桶转运小车自动对接,左右可平移,允许车辆倒车左右偏差不小于800 mm,大幅降低车辆驾驶员的倒车难度;

(3)前端对接输送模块自动将车中煤样桶转运至中部归批分拣模块,转运过程中完成读卡记录的功能,数据库同步记录所有煤样桶的位置信息;

(4)煤样桶优先暂存于中部归批分拣模块,无需区分批次,每三列一组,中间一列作为分拣通道;

(5)当制样端准备发起制样指令时,上位机控制程序可以自动将同一批次的煤样桶挑选出来,并横向钩桶到中间分拣通道中,通过辊筒输送机的正反转,经末端移动对接模块转运到制样系统中,完成一个分拣上料流程[28];

(6)当制样端空桶返回时,将上述流程逆向操作,即可实现空桶的存入中部归批分拣模块中,以便顺利转运到采样端。

1.3 机器人暂存分拣式合样归批系统

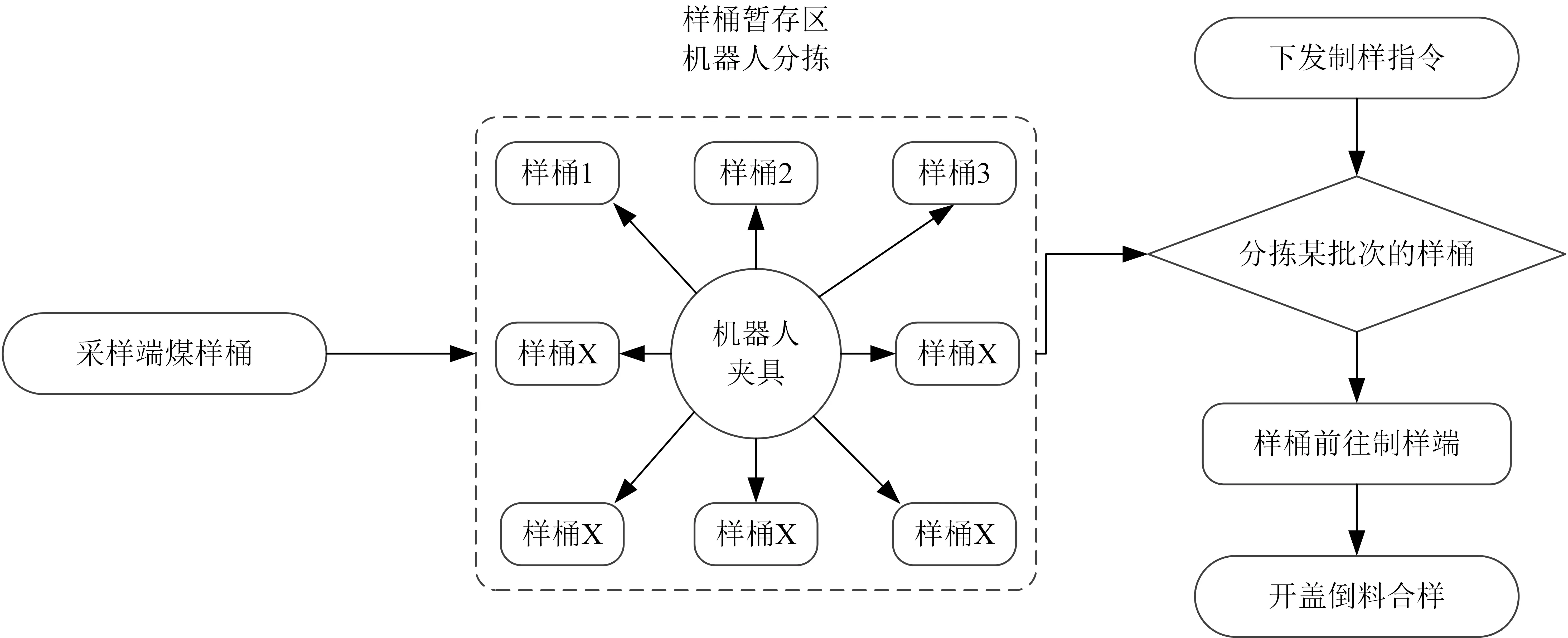

机器人暂存分拣式合样归批系统(方案C)主要包括样桶进出区、样桶暂存区、机器人及夹具(含多自由度模组及夹具),其示意如图5所示,工作流程如图6所示。

图5 机器人暂存分拣式式合样归批系统(方案C)示意Fig. 5 Schematic diagram of the sample combination and batching system C

由图6可知:①从采样段输送的存样桶已数据加密,安全可靠,外观无法辨别,具有批次多、数量大的特点;②机器人夹具在程序自动控制,搬运读卡、分拣、转运至样桶暂存区,样桶暂存区可不受空间的局限,既可水平纵横布置也可圆周布置或至其他空间区域,暂存区域仅需机械手可达;③当制样端下达制样指令时,机器人夹具可在程序控制下自动将所需的煤样桶分拣并搬运至样桶进出区;④ 煤样桶输送到制样端,经过开盖倒料后完成合样操作,流程结束[29],空桶返回的流程正好相反。

图6 机器人暂存分拣式合样归批系统(方案C)的业务流程Fig. 6 The business process of the sample combination and batching system C

除了上述3种合样归批系统之外,还有一些简配版布局方案,如输送机构呈圆周布局、椭圆布局、直线性布局,通过程序自动读卡而分拣同批次的煤样桶,其工作原理与此次研究中介绍的3种方案大同小异,仅空间布局略有不同,不再赘述。

2 不同合样归批系统的优缺点对比

此次研究中所述的3种合样归批系统(方案A、方案B、方案C)均已有在燃煤电厂中实施案例[30],其各项功能已验证方案可行、功能可靠,其存在各自的优缺点对比如下:

(1)分析煤样桶的输送方式:方案A、方案B采用辊筒输送机或皮带输送机,输送可靠、成本低廉、定位精度要求低;方案C采用机器人夹具或多自由度模组,成本较高、定位精度要求高;

(2)分析煤样桶的分拣方式:方案A采用优先分拣后,不同暂存线分别存储不同批次的煤样桶,对于来煤批次量越大,整体布局中需要备用的暂存线越多,占地面积就越大;方案B采用优先暂存煤样桶,所有存储区域中样桶混在一起,占用区域最小,空间利用率较高,后续通过上位机算法控制,自动快速分拣出所需批次的煤样桶;方案C采用机器人分拣,暂存区域更加灵活,可多层布置样桶,分拣效率更高,空间利用率最高;

(3)分析煤样桶的安全性:方案A的优先分拣方式,过早地将所有煤样桶按批次不同进行区分,存在前端环节已加密的样桶信息泄露的风险,为人为干预提供便利;方案B、方案C均在即将制样的环节才挑选所需样桶,避免样桶信息过早泄露,降低人为干预的风险,安全性更高;

(4)分析煤样桶的分拣效率:方案A、方案B、方案C效率相当,均可在1 min内挑选出所需的样桶,合样归批系统的效率瓶颈不在于分拣,而在于后端的开盖上料环节;

(5)分析整体布局的可拓展性:方案A、方案B、方案C均可增加辊筒输送线数量、样桶暂存区的数量来达到目的,但方案C因为机器人夹具的灵活性因而可更容易;

(6)分析合样归批整套系统的成本:方案A、方案B成本相当,远低于方案C。方案C的最大成本在于机器人及其夹具的成本(ABB六轴机器人及夹具成本约20万以上);

(7)分析整套设备的搬运定位精度:方案A、方案B采用辊筒输送机,气动元件拦桶定位,精度要求较低;方案C是机器人夹具或多自由度模组定位[31],精度很高,高成本提供了高精度,但此处高精度是否有必要可再探讨;

(8)从施工与维修的角度分析,方案A、方案B均采用普通辊筒输送机,气动元件检修容易,对接检修维护人员的技术能力要求一般,方案C采用机器人夹具或多自由度模组,为了保证重复定位精度,其土建施工、日常维护保养均要求更高,检修人员的技术能力要求更高。

3 实际应用示例

燃料智能化管控是燃煤电厂提升设备与人员的管理水平、精确核算燃煤各项指标和掺烧配比、提高燃料的利用率和发电量、降低电厂运营成本的必由之路,目前国内各电力集团公司正在推动煤炭的“采—制—输—存”全环节智能化、无人化管理,笔者研究的智能合样归批系统正是全环节智能化中不可或缺的一环。

以目前某燃煤电厂的2×600 MW燃煤机组的实际案例,消耗燃煤约10 000 t/d,来煤批次数3~6批,一个批次机采煤样装3~4桶,此电厂每天需要进行合样归批的样桶数量是12~24个,考虑到安全系数至少需要配置32个样桶工位的智能合样归批系统,1套合样归批系统可对接2~3套机器人自动制样系统,分拣效率要求≤1 min/桶。结合上述3种智能合样归批系统的优缺点对比,综合考虑设备成本(控制在35万以内)、盲存盲取(煤样数据加密)、后期维护(降低维保人员技能要求)、数年后重复定位精度(≥3 mm)、设备使用寿命(≥5 a)等方面,推荐某燃煤电厂优选先暂存后分拣式智能合样归批系统B方案。

4 结 语

综合文中3种合样归批系统的优缺点对比研究,建议燃煤电厂根据厂区来煤批次数量、每天煤样桶数量、煤样桶周转次数、制样室土建面积、煤样桶上料间隔周期等因素综合考虑,选择适合自身电厂特点的合样归批系统。

根据燃煤电厂的实际特点,因地制宜地选择性价比高、性能可靠、维保简单的智能合样归批系统,充分利用合样归批的效率特点,前端可对接4~6个采样系统,后端可对接2~3套机器人制样系统,整体布局最合理、全局效率最优,从而补齐燃料智能管控领域中为数不多的短板,终将实现燃料管控全环节智能化、无人化的目标。