煤层顶板含水层注浆改造施工技术研究

黄北海,罗绍河

(1.焦作煤业(集团)有限责任公司,河南 焦作 454002;2.河南理工大学 资源环境学院,河南 焦作 454000)

0 引 言

我国煤层赋存条件复杂多样,煤田开采方式千差万别,不同地区煤田地质结构和岩性特征也不尽相同,以工作面顶板赋存薄基岩或砾石层的煤层结构为例,由于砾石层强度低,整体性差,软弱松散,并常赋存不同富水程度的富水区,煤层开采后顶板下沉或大面积冒落后极易发生突水、溃砂、溃泥,风险较高。如何在不同开采环境下,提高煤炭回收率,延长矿井寿命,实现安全高效开采,是煤炭企业一直关心的重要问题[1-4]。

洛阳郑兴宿煤煤业有限公司位于洛阳市伊滨区李村镇境内,为正常生产矿井,开采山西组下部二1煤层,保有地质储量645万t。其2103工作面位于井田东翼,距主井250 m左右,设计工作面走向长330 m,倾向宽80 m,采用综合机械化前进式采煤法开采,采高3 m。2103工作面二1煤层顶板基岩较薄,基岩以上为厚松散孔隙含水层,岩性为砂岩、砂砾石、砂卵石、半固结的砂砾岩和泥灰岩,是典型的华北型煤田地质构造。该工作面煤层倾角18°,平均厚度为4.5 m,煤层底板标高为-65~-110 m,煤层上覆岩层厚200~243 m(其中顶板基岩厚4~20 m,其余为第四系、新近系半固结状黄土与砾石互层)。因井田基岩层遭受不同程度风化,裂隙发育、隔水性差,若不采取有效加固和维护措施,不仅降低煤炭回收率、无法保证支架初撑力,而且很容易发生工作面顶板冒落后松散层水、砂、泥溃入矿井等事故。该矿2000年6月首采,2001年10月首采改造工作面,2006年12月原2103工作面开采期间曾发生3次新近系底砾石含水层突水淹井事故(3次新近系底砾石含水层突水量分别为1 000,1 200,1 600 m3/h),针对此问题,认为注浆加固技术是提高松散岩体整体性、受力性能和降低富水性能的有效途径[5-7]。

目前我国主要有以下注浆措施:模袋法分段注浆[8]、深部巷道破碎围岩注浆[9]和帷幕注浆[10]等。这些传统的注浆加固方法,大多用于隧道和地铁站施工,并且往往受到现场施工条件限制,无法预期完成,满足不了煤矿施工防治水要求[11]。针对煤层工作面底板注浆加固的研究成果较多[5,12-13],也取得了较好的防治水效果,但关于矿井工作面顶板含水层的注浆加固研究较少[14],加上顶板含水层岩石成分复杂、富水状态变化大,顶板含水层注浆改造施工目前还没有成熟的技术。

本文以洛阳郑兴宿煤煤业有限公司2103工作面二1煤层顶板含水层注浆改造工程为例,将煤层工作面底板注浆加固技术首次引入煤层工作面顶板薄基岩含水层注浆改造,优化注浆钻孔结构和钻孔平面布置形式,改良注浆材料配方,研究采煤工作面顶板含水层注浆改造施工的钻孔注浆段高度、钻孔注浆压力控制、浆液扩散半径、注浆覆盖范围等,以期为类似煤层顶板含水层注浆改造施工提供借鉴和参考。

1 矿区地质和水文地质概况

洛阳郑兴宿煤煤业有限公司矿区的地层由老至新为:寒武系,奥陶系,石炭系,二叠系,新近系和第四系。全区被第四系覆盖。其中,寒武系上统崮山组(∈3g)为灰色厚层状白云质灰岩,上部含燧石条带,夹薄层泥灰岩,厚约170 m。奥陶系中统马家沟组(O2m)为灰、深灰色厚层状石灰岩,顶底部夹有薄层泥灰岩,下部为角砾状灰岩,厚0~116 m,平均45.84 m,与下伏寒武系上统崮山组为平行不整合接触。区内仅有上统(C2)沉积,平行不整合于奥陶系中统马家沟组灰岩之上,厚37.48~62.83 m,平均52.55 m,与下伏本溪组整合接触。区内二叠系地层保存不全,仅一个钻孔见山西组保存完整,下石盒子组仅有下部,厚度2~84.93 m,平均40.6 m。新近系全区广泛分布,不整合于其前地层之上,底部普遍有一层半固结卵石层及砂砾岩层,厚约20 m。中部及下部均为黏土夹砾石,偶见砂层。区内钻孔揭露厚度为178~245.80 m。第四系全区广泛分布,主要为黄土,含少量姜结石,中部含2~3层卵石层、砂砾石层及砂层。区内钻孔揭露厚度31.50~74.70 m,一般为65 m。

矿区属嵩山背斜北翼单斜构造水文地质单元,佛光、龙门水文地质亚单元。该区东部发育的马涧河、铁窑河与沙沟河为季节性水流,由南向北注入伊河,属黄河水系。区域地下水流向北西,向伊河排泄。地下水补给主要为大气降水。依据矿区地层岩性特征、富水性、导水性和埋藏条件,并结合区域地质资料,可将其划分为寒武系上统崮山组灰岩岩溶含水层、奥陶系中统马家沟组石灰岩岩溶含水层、太原组石灰岩含水层、山西组砂岩裂隙含水层和新近系、第四系孔隙-裂隙含水层。其中,新近系孔隙-裂隙含水层厚度达209.30~320.50 m,含砂砾石及砂砾岩层3~15层,厚度为24.32~81.40 m。据区域资料,单位涌水量为0.14~22.271 L/(s·m),渗透系数为0.19 m/d,水位埋深5~20 m,水位标高150~180 m,矿化度小于0.37 g/L,含水层富水性强,对矿井煤层开采威胁大。

现场地质勘察资料显示,2103工作面二1煤层顶板基岩较薄,其上分布着厚松散孔隙含水层,岩性为砂岩、砂砾石、砂卵石、半固结的砂砾岩和泥灰岩等,煤层顶板基岩有不同程度风化,具有高孔隙比、高含水量、高渗透性、裂隙发育、隔水性差等性质。

2 工作面顶板含水层注浆改造方案

根据该井田地质和水文地质条件,二1煤层开采前必须对新近系下部砾石含水层富水区进行注浆加固处理,将工作面顶板薄基岩上部砾石层富水区改造成弱含水层,提高松散岩体的整体性和受力性能,以便起到加固和治水作用,实现煤炭安全开采。施工方法为地面钻孔和地面造浆。通过对新近系下部砾石层富水区进行高压注浆充填、加固,消除新近系孔隙水对2103工作面回采威胁。

为有效查明二1煤层顶板含水层富水异常区,开展瞬变电磁勘探,瞬变电磁勘探采用大定源回线装置。该装置勘探深度大、施工效率高。根据测区目标层埋深及地质任务要求,结合地质条件和构造走向,发射线框采用520 m×520 m布设,使用专用探头接收。全区实际完成工作量为:瞬变电磁勘探测线60条,坐标点2 093个;质量检测点105个,试验点20个,共2 218个,实际控制面积1.613 km2。收集整理该区地质与水文地质资料收集整理,结合瞬变电磁勘探资料进行综合分析,撰写瞬变电磁勘探文字报告,绘制成果图和参数图。

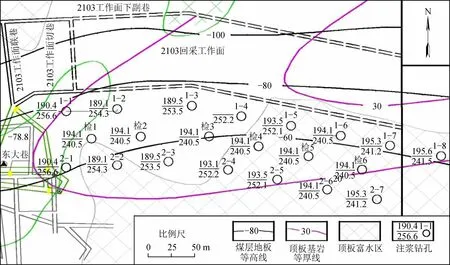

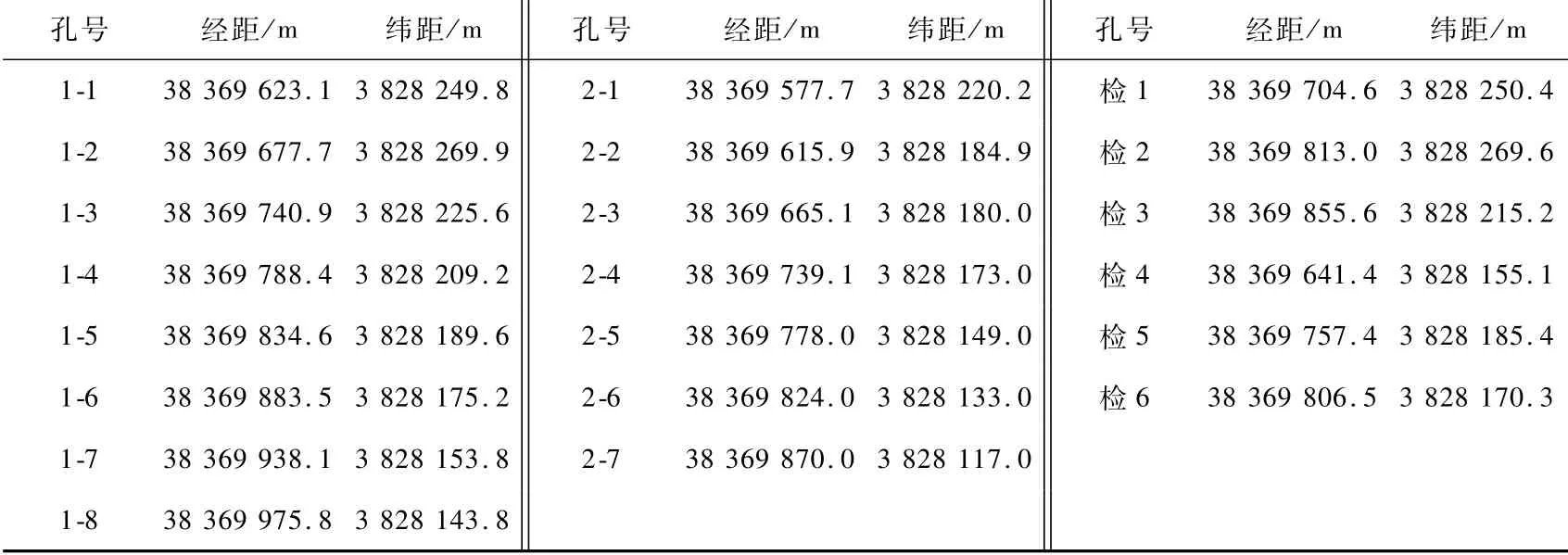

对瞬变电磁勘探查出的二1煤层顶板薄基岩上部含水层富水异常区进行注浆改造室内数值模拟和现场钻孔注浆试验。由于没有煤层顶板薄基岩上部含水层注浆改造方案可借鉴,钻孔布置方案按前期注浆试验钻孔取得的参数(浆液扩散半径30 m)进行设计。钻孔注浆段高、注浆覆盖范围参照《煤矿防治水细则》附录六防隔水煤(岩)柱的尺寸要求和《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》附录4近水体采煤的安全煤(岩)柱设计方法,并结合数值模拟参数综合确定:钻孔注浆段高为煤层顶板以上100 m层段,即对二1煤层顶板以上100 m范围内的富水含水层进行注浆改造;注浆改造覆盖范围为从工作面开始外推80 m以内。据此,研究区共布置钻孔21个,其中注浆加固钻孔15个,注浆效果检查钻孔6个,钻孔位置坐标见表1,平面布置图如图1所示。注浆压力控制的设计参照文献[12]及《河南省煤矿防治水管理办法》中注浆终孔压力不小于含水层静水压力的1.5倍,结合前期现场注浆试验钻孔取得的注浆压力控制参数,2103工作面注浆压力控制为(孔口)不小于2.5 MPa且不大于3.5 MPa,终孔注浆量设计参照文献[12]及《河南省煤矿防治水管理办法》,小于35 L/min,并持续30 min以上。

图1 注浆孔位平面布置图Fig.1 Layout chart of grouting boreholes

表1 钻孔位置坐标Tab.1 Coordinate of borehole position

钻孔布设和注浆顺序:按照钻孔编号顺序,依次钻孔、注浆和封孔,钻孔与注浆的时间间隔3~5 d,并依据煤层顶板基岩钻孔取心检验资料确定钻孔深度(终孔层位要进入基岩5 m);钻孔内设置注浆筛管,每个钻孔进行多次透孔、延伸、注浆施工,以便使注入的浆液渗透均匀。

3 注浆施工工艺

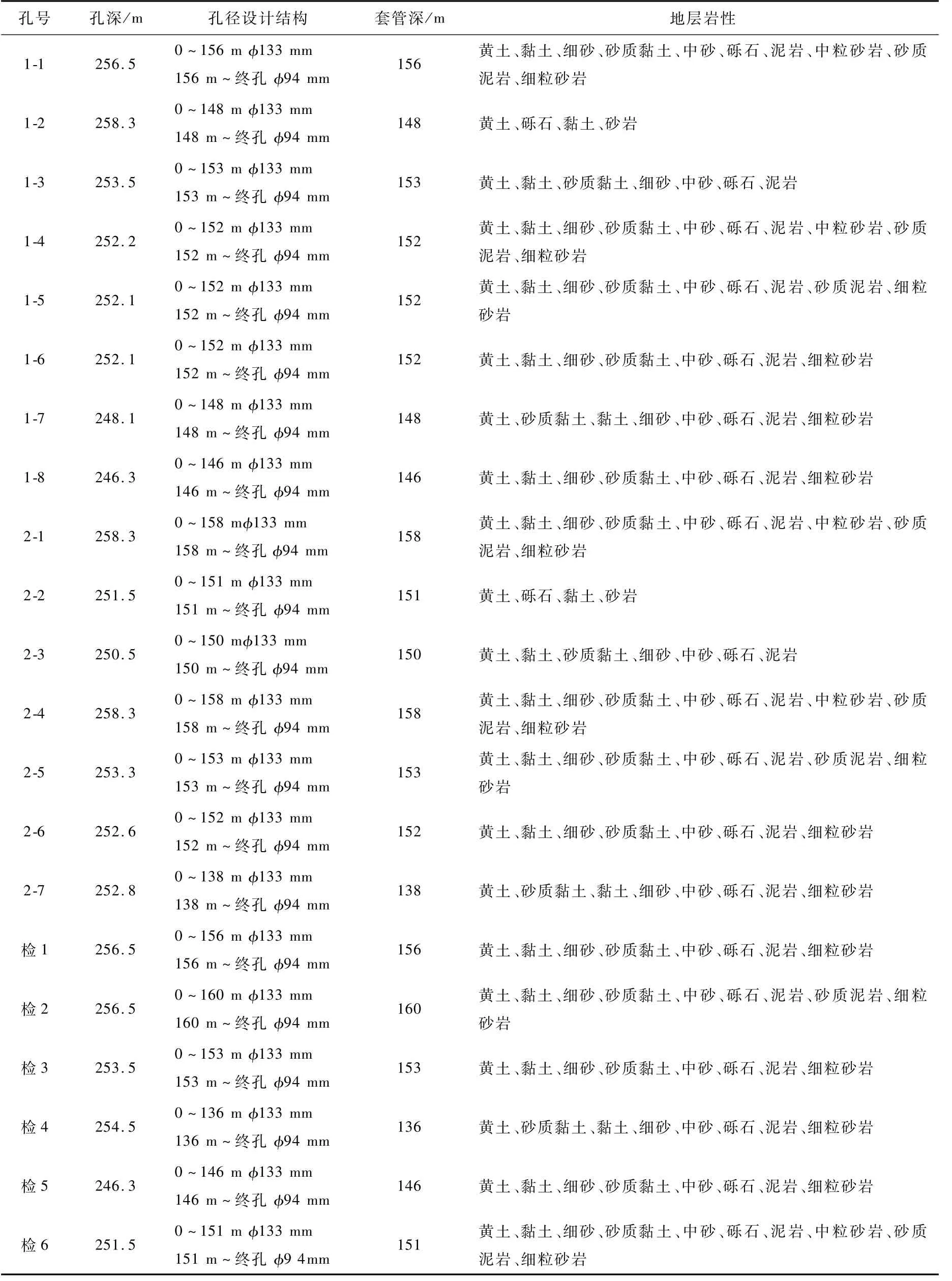

各钻孔设计参数及地层岩性如表2所示。具体施工过程中参照文献[14]进行优化,每个钻孔自上而下分3段钻进,3段钻孔的孔径也依次减小。孔径结构分布:0~53 m段孔径为152 mm,53~174 m段孔径为133 mm,174 m~终孔孔径为114 mm。每段钻孔深度达到指定位置后,下入套管,管外用水泥封闭固管止水并检查止水效果,检查合格后,进行下一管段钻孔。套管管径0~53 m为φ146 mm,53~174 m为φ127 mm。注浆加固段优化,增加φ108 mm筛管,以94 mm孔径进行多次透孔、延伸、注浆施工。钻孔施工至终孔深度,且终孔注浆压力达到注浆结束标准后,用相对密度不小于1.5的纯水泥浆进行封孔。注浆工程使用TXB-1600钻机4台,配套NBB250/6泥浆泵4台。

表2 各钻孔设计参数及地层岩性Tab.2 Design parameters and stratigraphic lithology of each borehole

按照价格低廉、来源广泛、就地取材的原则,注浆材料选用黏土/水泥,按质量比配制,注浆后期适当加大水泥用量,注浆结束时用纯水泥浆压注封孔。水泥采用425号早凝水泥,黏土采用本地优质红色黏土,塑性指数为16,胶体率80%以上[12]。根据以往注浆经验,黏土浆相对密度控制在1.1~1.24,黏土-水泥浆的相对密度控制在1.18~1.4,按由稀到浓再到稀的原则[15],分档控制。注浆材料配方参照文献[12,15],结合实验室测试数据进行改良,将黏土∶水泥的质量比由2∶1逐渐调整为4∶1,大幅降低材料成本,配制的浆液具有颗粒细、浆液黏度低、流动性好、可注性强、充填效果好等特点。

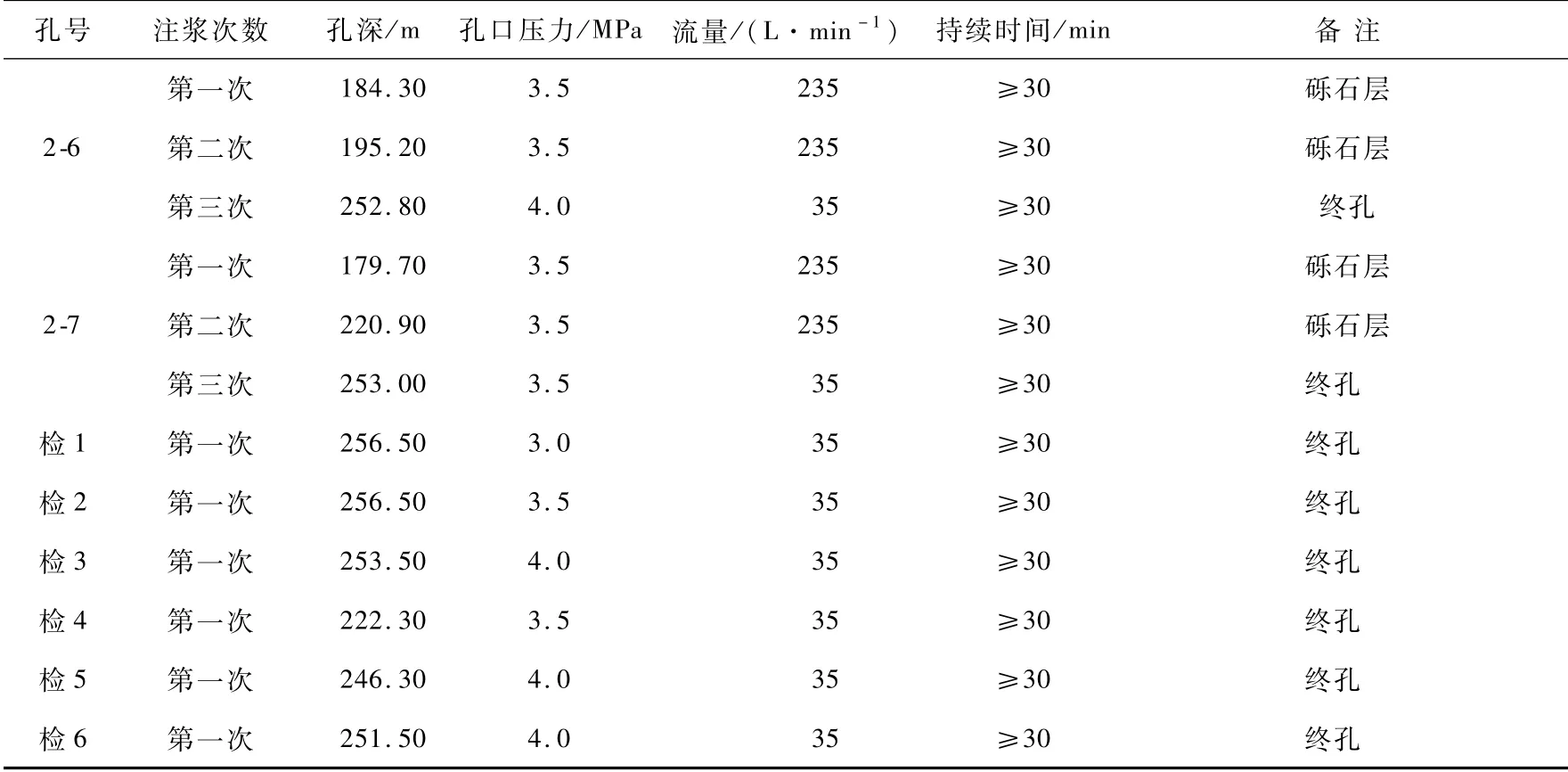

浆液采用两次搅拌,第一次加黏土搅拌,第二次加水泥搅拌,然后用注浆泵加压输送至受注岩层段。孔1-1注浆共进行3次,前两次注浆过程中,均出现了距钻孔10 m处的地面冒浆,停注。孔1-7进行4轮注浆,第1次注浆孔深184.6 m(砾石层),距钻孔12 m处的地面冒浆,停注;第2次注浆,孔深194.15 m(砾石层),距钻孔15 m处的地面冒浆,停注;第3和4次注浆,孔深均为226.7 m(终孔),其中第4次注浆结束时,孔口压力2.7 MPa、流量35 L/min并持续30 min以上。钻孔注浆施工参数如表3所示。每个钻孔的注浆次数和时间间隔根据现场实际施工状况和检测结果确定。按注浆工艺要求,在注浆过程中及时调节压力、相对密度、流量等参数,保证注浆质量。注浆结束时,孔口压力≥2.5 MPa、流量≤35 L/min,持续时间超过30 min。

表3 各钻孔注浆施工参数Tab.3 Grouting parameters of each borehole

4 注浆改造效果分析

本次工程施工的15个注浆钻孔终孔均达到二1煤层顶板基岩层位,通过对二1煤层顶板新近系下部砾石含水层逐层反复高压注浆改造,终孔注浆结束时,孔口压力均≥2.5 MPa,吸浆量均≤35 L/min,持续时间均≥30 min,各钻孔均进行多次透孔、延伸、注浆施工,实际注浆材料量大于设计注浆材料量,保证了注浆质量。施工的6个注浆效果检查钻孔终孔均达到二1煤层顶板基岩层位,钻孔揭露新近系下部受注段砾石含水层孔隙充填密实。2103工作面运输巷钻场施工的2个煤层顶板验证放水孔揭露新近系下部砾石含水层后仅有微量滴水。结合注浆钻孔的注浆参数、总注浆材料量、注浆检查孔钻取的岩心样、井下煤层顶板验证放水孔的放水量综合分析,本次注浆工程取得了良好的注浆效果,达到了将新近系下部砾石含水层改造成弱含水层的目的。

续表3

5 结 语

洛阳郑兴宿煤煤业有限公司2103工作面顶板含水层注浆改造工程共施工注浆钻孔15个,注浆效果检查钻孔6个,钻孔总进尺11 558.37 m,总注浆量71 926.66 t。现在2103工作面已安全回采结束,没有发生顶板突水和顶板溃砂、溃泥事故。

结果表明,煤层顶板含水层注浆改造施工技术较好地消除了煤层顶板含水层水灾威胁,注浆加固和治水效果明显,工程质量合格,达到了本次工程预期目的。采用煤层顶板含水层注浆改造技术将煤层顶板薄基岩开采厚度缩减到5 m,为同类型煤层顶板薄基岩条件下的煤炭开采提供了一种行之有效的方法。