“PERC+SE”单晶硅太阳电池氧化工艺研究

刘 苗,张建军,张 永,许志卫,李 景

(晶澳太阳能有限公司,邢台 055550)

0 引言

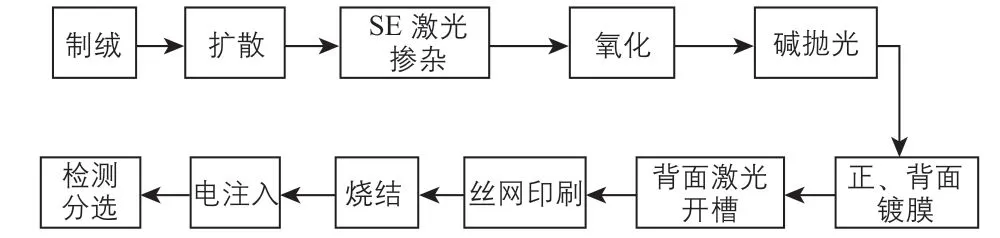

提升太阳电池的光电转换效率是光伏领域的重要研究方向。目前,太阳电池的PERC技术均已升级为“PERC+”技术,即“PERC+选择性发射极(SE)”技术,采用该技术的“PERC+SE”单晶硅太阳电池的制备流程如图1所示。

图1 “PERC+SE”单晶硅太阳电池的制备流程示意图Fig. 1 Preparation process of“PERC+SE”mono-Si solar cell

对于SE激光掺杂,光伏行业内通常是采用532 nm纳秒脉冲激光器在银栅线位置对扩散后的硅片进行重掺杂,从而降低银栅线与硅片的接触电阻,避免出现非栅线区域低浓度掺杂,以及提升开路电压和短路电流的同时降低填充因子的问题。“PERC+”技术的推广使单晶硅太阳电池的光电转换效率提升了0.2%~0.4%,但“PERC+SE”单晶硅太阳电池在采用SE激光掺杂工序的过程中,激光会熔融磷硅玻璃层,在高温下使磷向硅片推进、扩散,同时将部分区域的磷硅玻璃层完全破坏,尤其是金字塔塔尖区域的磷硅玻璃层很薄,因此更容易被破坏,从而露出太阳电池底部的硅基。

SE激光掺杂工序之后,在不影响硅片正面的前提下,利用酸抛或碱抛光工艺去除硅片四周的p-n结,以防止硅片正面与背面导通,并通过对硅片背面进行抛光增加其长波响应,提升入射光的利用率。在酸抛或碱抛光环节,如果生产线使用常规的采用HF/HNO3刻蚀液的链式湿法刻蚀设备,由于硅片在刻蚀槽内是以“水上漂”的方式运行,同时有水膜保护,则裸露处的硅片不容易接触到刻蚀液,避免了出现SE激光掺杂区域裸露硅被腐蚀的问题。而在采用槽式机的碱抛光工艺中硅片完全浸没在刻蚀液中,强碱溶液会刻蚀整个硅片,再加上SE激光掺杂区域因绒面发生变化,过腐蚀现象在该区域更容易发生。为了解决此问题,需要在SE激光掺杂后,即在氧化环节,在硅片正面制备一层SiO2膜作为掩膜,从而保护硅片正面,防止在碱抛光过程中SE激光掺杂位置发生过腐蚀现象。对于SiO2膜的制备,行业内目前主要有2种技术方案:一种是采用管式扩散炉高温快速制备SiO2膜;另一种是采用链式氧化炉,以略低于管式扩散炉的温度快速制备SiO2膜。本文从制备的SiO2膜厚度,氧化前、后和碱抛光后的方块电阻变化,以及制得的“PERC+SE”单晶硅太阳电池的电性能3方面对比了这2种设备的优劣,以期对生产线设备的选型提供一定参考。

1 试验准备

1.1 试验原材料

试验原材料采用从同一根硅棒上由金刚线切割的p型单晶硅片,尺寸为158.75 mm×158.75 mm,电阻率为0.4~1.1 Ω·cm,厚度为165~175 μm。

1.2 试验仪器

采用纳秒激光器进行SE激光掺杂,采用四探针方阻测试仪测试硅片的方块电阻,采用EMPro-PV椭偏仪测试SiO2膜厚度,采用Halm高精度I-V测量系统测试成品太阳电池的电性能。

1.3 试验设计

试验样品分为2组,每组800片,均按照图1所示的“PERC+SE”单晶硅太阳电池制备流程,采用相同机台、相同配方完成至SE激光掺杂环节,然后样品1采用管式扩散炉制备SiO2膜,样品2采用链式氧化炉制备SiO2膜,并对制备的2种SiO2膜的厚度,以及氧化环节前后和碱抛光环节后的方块电阻进行测试;最后将2种制备了SiO2膜的硅片完成“PERC+SE”单晶硅太阳电池的制备,并收集2种太阳电池的电性能数据。

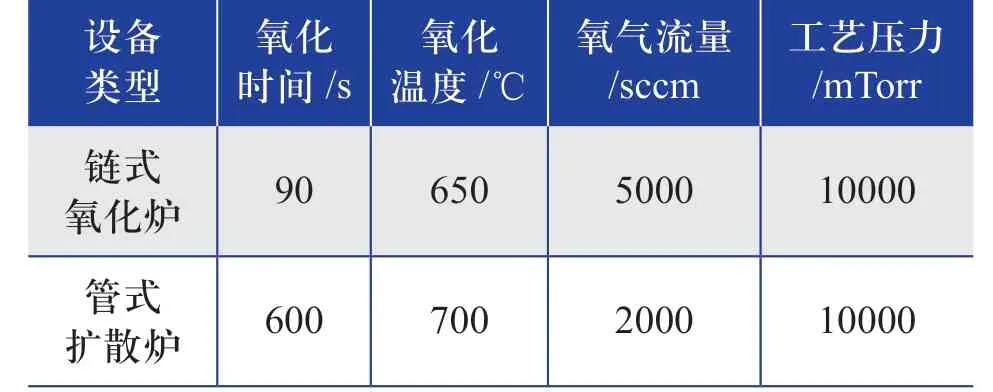

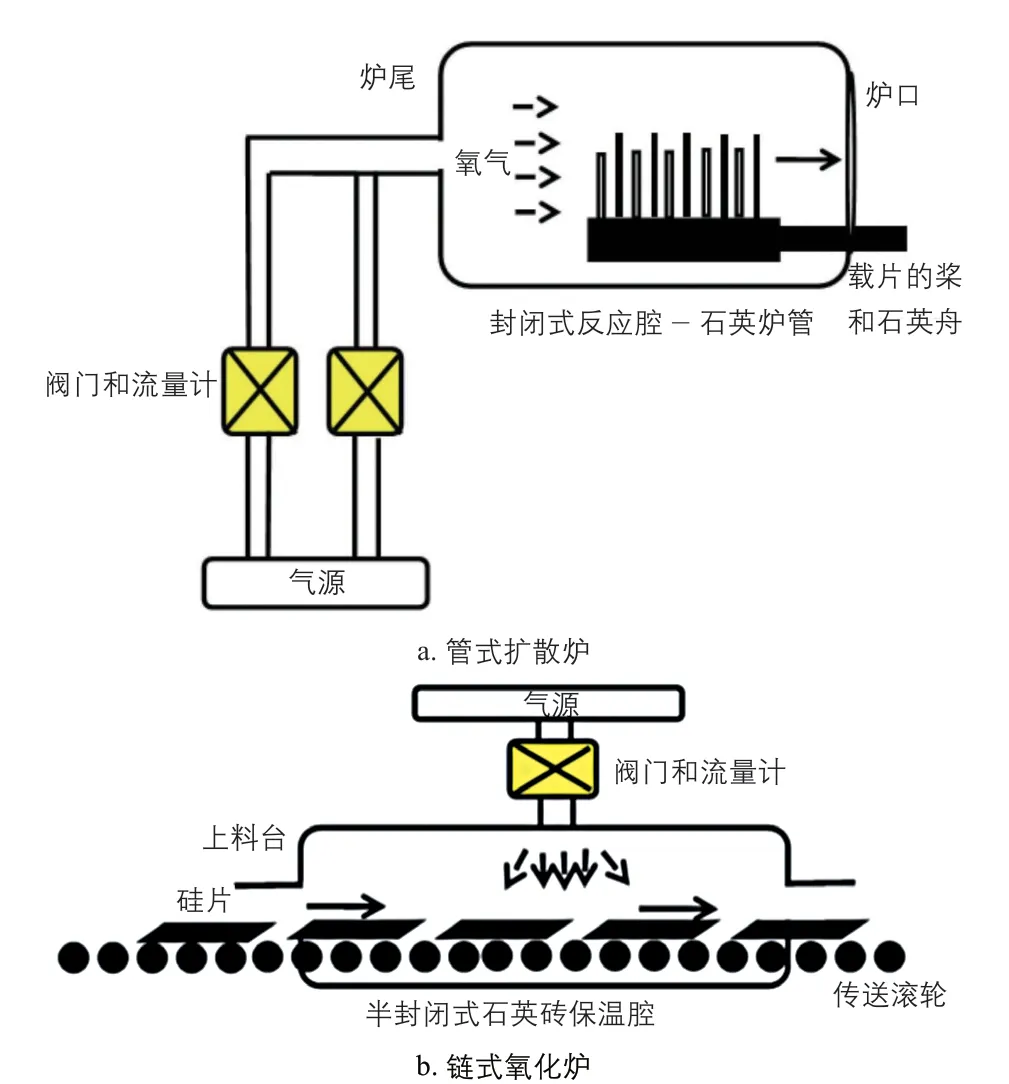

氧化环节2种设备的氧化工艺参数对比如表1所示。其中,管式扩散炉[1]和链式氧化炉的结构示意图如图2所示。

表1 氧化环节2种设备的氧化工艺参数对比Table 1 Comparison of oxidation process parameters of two types of equipment in oxidation process

图2 2种设备的结构示意图Fig. 2 Schematic diagram of structure of two types of equipments

2 试验结果与分析

2.1 SiO2膜厚度测试结果与分析

高温时SiO2膜的生长机理是:初期O原子吸附在硅片表面的活性中心,吸附态的O原子与Si原子发生界面化学反应,生成SiO2,成为结晶核心;随着SiO2膜层生成过程的继续,SiO2向自由能低的方向生长,先以枝状晶的方式在二维方向生长,当枝状晶前沿彼此连接时,SiO2在二维方向的增长减缓,产生侧向应力,随着其厚度不断增长,枝状晶层次变得模糊,最后形成致密的SiO2膜[2]。2种设备制备的SiO2膜厚度如表2所示。

表2 不同设备制备的SiO2膜厚度Table 2 SiO2 film thickness prepared by different equipments

制备SiO2膜过程中,链式氧化炉与管式扩散炉的主要区别在于氧化时间,两者均是初期在高温条件下在硅片表面快速形成一层SiO2膜,膜层达到一定厚度后,Si-O反应不再由化学反应控制,而逐渐过渡到由Si原子和O原子的扩散控制。从表2中可以看出:链式氧化炉制备的SiO2膜的厚度均值为1.67 nm,比管式扩散炉制备的SiO2膜厚度均值低,SiO2膜的均匀性也较差,这可能与氧化时间有关。但延长氧化时间会影响设备的产能,增加太阳电池的非硅成本,因此在生产过程中需两者兼顾。本文在不增加氧化时间的基础上对比现有SiO2膜厚度对SE激光掺杂工序后硅片的保护效果。

2.2 方块电阻的变化

SE激光掺杂工序后硅片正面可以分为2个区域,一个是重掺区域,该区域为SE激光掺杂工艺的工作位置,激光线宽度一般为100~120 μm,在印刷工序会通过定位点的定位将金属栅线完全覆盖住;另一个是轻掺区域,即硅片上除重掺区域以外的区域,均为低浓度掺杂的区域。在经过SE激光掺杂处理后,重掺区域的金字塔塔尖会被消掉,从而裸露出硅基,并在碱抛光过程中被强碱溶液腐蚀。因此,行业内一般会在SE激光掺杂后在硅片正面制备一层SiO2膜,作为掩膜,从而保护硅片正面[3]。

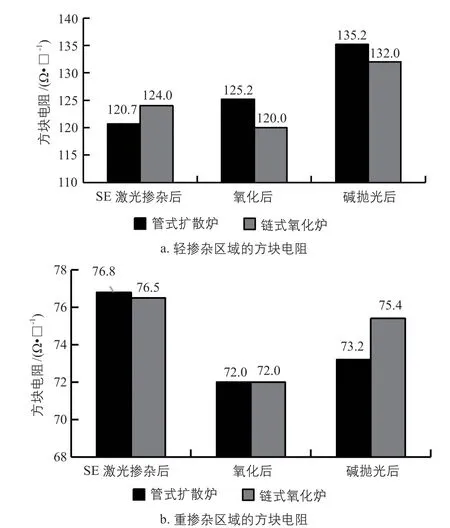

选取SE激光掺杂工艺后相同机台上相邻的10片硅片作为测试片,均分为2组,分别测试其方块电阻;将这2组硅片分别由链式氧化炉和管式扩散炉镀制SiO2膜,并测试氧化环节后2组硅片的方块电阻;在碱抛光环节后再次测试2组硅片的方块电阻。具体结果如图3所示。需要说明的是:各个环节2组硅片得到的方块电阻均取平均值。

从图3中可以看出:在轻掺区域,相较于氧化后,碱抛光后采用链式氧化炉制备的SiO2膜的硅片的方块电阻升高了12 Ω/□,而采用管式扩散炉制备的SiO2膜的硅片的方块电阻的升幅为10 Ω/□,这说明链式氧化炉制备的SiO2膜对硅片轻掺杂区域的保护效果略弱于管式扩散炉制备的SiO2膜,该结论与前文测试SiO2膜厚度后得到的结论一致;但SiO2膜厚度对太阳电池电性能的影响不大,这是因为轻掺区域有扩散沉积的磷硅玻璃层的保护。而在重掺区域,从各环节的方块电阻变化来看,链式氧化炉制备的SiO2膜的保护效果弱于管式扩散炉制备的SiO2膜,不过方块电阻差值为2.2 Ω/□。由于目前印刷细栅的银浆的腐蚀性、欧姆接触性能较好,方块电阻只要低于90 Ω/□就不会损失很大的串联电阻,但后续开发新银浆料需要注意2种设备制备的SiO2膜对重掺杂区域的保护程度不同的问题。

图3 硅片不同掺杂区域的方块电阻变化Fig. 3 Variation of sheet resistance in doped regions of silicon wafers

2.3 电性能测试

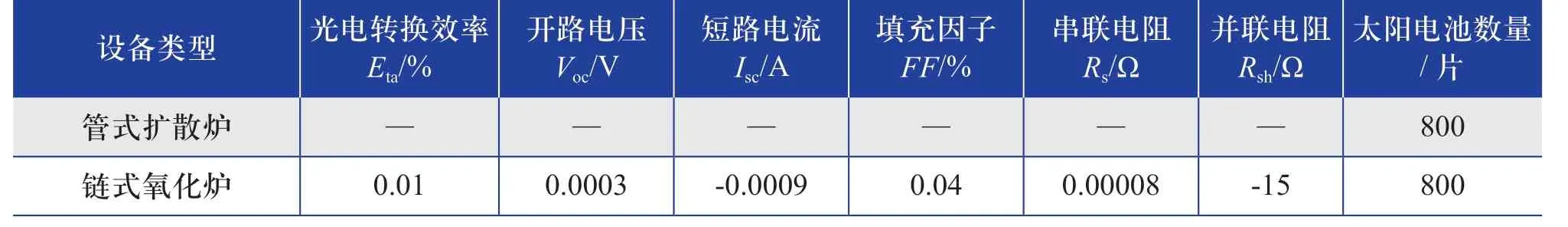

将分别涂有2种设备制备的SiO2膜的硅片制备成2种“PERC+SE”单晶硅太阳电池,并进行电性能测试,以涂有管式扩散炉设备制备的SiO2膜的太阳电池的电性能数据为基准,得到另一种太阳电池的电性能变化情况,具体如表3所示。

表3 2种“PERC+SE”单晶硅太阳电池的电性能数据对比Table 3 Comparison of electrical performance data of two types of“PERC+SE”mono-Si solar cells

从表3中可以看出:相较于采用管式扩散炉设备制备的SiO2膜的“PERC+SE”单晶硅太阳电池,采用链式氧化炉制备的SiO2膜的“PERC+SE”单晶硅太阳电池的光电转换效率提升了0.01%,但二者在开路电压、短路电流、串联电阻等方面的差异并不大,结果符合预期。

3 结论

本文对链式氧化炉和管式扩散炉设备制备的SiO2膜对SE激光掺杂后的重掺区域的保护效果进行了研究,结果发现:2种设备制备的掩膜对重掺区域的保护效果略有差异,但对太阳电池光电转换效率的影响较小。由于管式扩散炉的氧化温度略高、氧化时间较长,从碱抛光前后重掺区域的方块电阻差值及2种设备制备的SiO2膜厚度的测试结果发现:管式扩散炉制备的SiO2膜相对致密,但在现有条件下该情况对太阳电池光电转换效率的影响不大。出于产业化考虑,链式氧化炉在产能、占地空间、能耗等方面优势明显,未来可作为“PERC+SE”单晶硅太阳电池工艺路线制备掩膜(SiO2膜)的一种备选设备。