水下静力触探(CPT)测试技术的发展及应用

宋友建,邱敏

(1.武汉市勘察设计有限公司,湖北 武汉 430022; 2.中交第二航务工程局有限公司技术中心、交通基础设施智能制造技术交通运输行业研发中心,湖北 武汉 430040)

1 引 言

静力触探试验(CPT)是利用压力装置将探头在竖直方向上按一定的速率压入土中,利用安装在探头上的传感器测量贯入过程中各种数据的一种原位测试技术。它具有测试连续、快速、再现性好、操作简单等优点。除此之外,测量成果的计算机化和自动化程度较好,真实性与可靠性较高。可以根据所采集的数据对地层进行评价,如划分土层、辨别土类,确定地基土的承载力和变形指标,估算单桩承载力和判别砂土液化等。CPT是目前应用最广泛的一种原位测试技术。

CPT测试技术最初主要用于陆地岩土工程勘察。近些年来,随着各类跨江、河、湖、海工程的大规模投入,获取高质量的水下岩土体物理力学参数显得尤为重要。由于河湖、海洋工程地质的特殊性,尤其是在深水区域中,现场取样并保持原状土的应力状态难度大、成本高,而CPT可以最大限度地免除钻探、取样、运输等作业流程对岩土体原生结构的扰动和原位应力的释放,所以CPT技术越来越多地应用到水上工程项目地质勘查中。目前,用于水下作业的CPT测试技术在国外已非常成熟,并已经广泛应用于河湖、海洋工程领域。国内也在资源开发、桥隧交通工程、管线光缆铺设和地质灾害评估等项目中开始尝试使用CPT。国家海洋局第一海洋研究所引入了一套轻型底座式水下CPT设备,在黄河水下三角洲埕岛油田海域进行了首次应用[1]。利用10个CPT试验点测试数据,在海底土层结构划分、地基土承载力计算和土体液化判别等方面进行了应用。国土资源部广州海洋地质调查局在国家地质队伍“野战军”装备计划中从荷兰APvandenBerg公司引进了一套Roson-40kN型海床式CPT设备[2],在2010年至2012年间,该设备搭载广州海洋地质调查局所属“海洋六号”天然气水合物综合调查船,在南海近岸海域开展了多个孔位的CPT试验,获得了较为满意的测试结果。陈培雄等[3]利用荷兰Fugro公司研发的Seascout轻装CPT系统,结合海底管道路由勘测等海洋调查项目,在东海海域采集了34个孔位的海底浅表层土CPT数据资料。建立了该区域内土体CPT参数与含水量、密度、孔隙比、液性指数、压缩指标之间的幂函数相关关系,实现了通过CPT推算海底土体物理力学指标的目的。梁文成等[4]利用Fugro公司的Seacalf系统和APvandenBerg公司的ROSON系统,在位于珠江口伶仃洋水域的港珠澳大桥岛隧工程沿岛隧轴线布置了大量的孔压CPTU试验孔,并辅以部分标贯试验、十字板剪切试验、室内试验及波速试验验证对比,取得了良好的效果。

国外的水下CPT测试系统技术趋近成熟,形成了良好市场应用。而国内水下地质勘察项目中使用的CPT系统基本上都由国外引进,国内对水下CPT及其设备的研究较少,且大多停留在研究和试验阶段。因此,了解国外水下CPT设备发展和应用动态,理解CPT技术在应用和成果解释中存在的问题和面临的挑战,对CPT技术在中国水上工程建设领域的应用意义重大。

2 水下CPT测试系统的发展历程

国外主要又两个类型的水下作业的CPT测试系统,即海床CPT(Seabed CPT)测试系统和井下CPT(Downhole CPT)测试系统,基于作业模式的区别两种测试系统具有不同的特点。

2.1 海床CPT测试系统

海床CPT测试系统的特点是利用探杆将探头从海底面贯入到土体中,海床CPT能够免除波浪、潮汐等因素的影响,靠系统自重提供贯入时的支反力。在很多工程实例中,海床CPT是最有效的测试方法并且能够获得最高质量的测试结果。条件较好时,贯入深度可达到海床以下 40 m~50 m,在某些勘察领域使用比例已经超过了传统的钻探[5]。海床CPT系统主要分为以下几种类型。

(1)液压式非连续贯入CPT系统

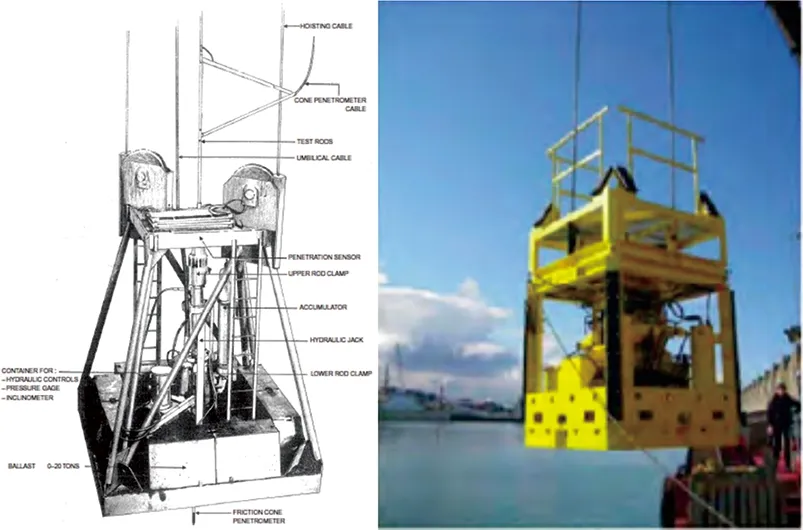

1966年,荷兰Fugro公司最先设计出Seabull系统,该系统操作烦琐,其应用局限于河口和浅海。为了克服以上缺陷,Fugro公司于1972研发一个名为Seacalf的更便捷、强大的CPT系统[6,7],如图1所示。至1974年年中,该公司运用Seacalf在北海北部展开了500多次试验[8]。几乎在Seacalf进行第一次试验的同时,挪威岩土工程研究所(NGI)联合美国McClelland公司在北海第一重力基础结构勘察任务中进行了海床CPT试验[9]。该设备比Seacalf操作更为便捷,在Ekofisk密实砂中,最大贯入深度为 4 m。

图1 Seacalf的原理图和实物图

20世纪70年代中叶,McClelland公司推出了Stingray系统[10]并逐渐市场化,该系统的贯入方法不同于普通的液压式推进方法,而是直接将推力作用于探杆上,如图2所示。在20世纪70年代,Delft土力学实验室(现在的Deltares)发明了一种可作为钻探和CPT海底平台的钟型潜水器[11](Diving bell)。其设计水深为 200 m,能提供 600 kN的反作用力。在东部斯格尔迪特边界的土体勘察中,海底贯入深度超过 60 m(水深 60 m),钟型潜水器也在贝尔岛海峡,纽芬兰和加拿大使用过。

图2 Stingray系统运行步骤

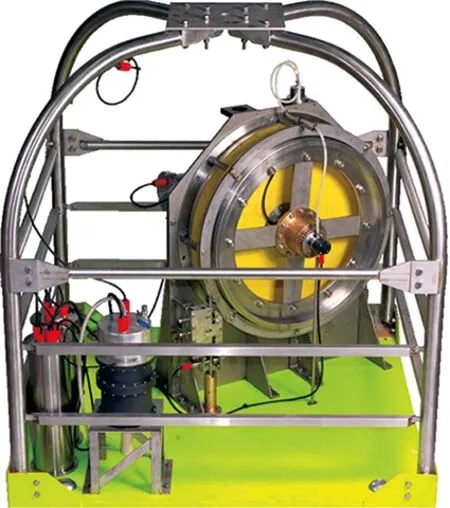

2010年,俄勒冈大学海洋环境科学中心(MARUM)一组工程师研发了一套既能应用于陆地也能应用于海洋环境的CPT测试系统,如图3所示。该设备名为岩土工程海底机床(GOST)[12],搭载 5 cm2的锥形探头,可以进行静态、震动贯入,开展消散和重塑试验,该系统除了能测量锥尖阻力、侧壁摩阻力和孔隙水压力以外,还能测量三轴加速度和倾斜度。在陆地和海洋中分别需要3吨和9吨的起吊装置配套使用,在海洋中最大适用水深为 4 000 m。

图3 GOST原理图和实物图

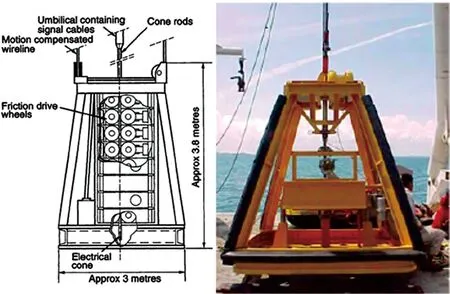

(2)连续贯入CPT系统

20世纪80年代初,水下探勘发展迅猛,新一代海床CPT系统能够实现连续贯入,提高了工作效率和质量。荷兰制造商APvandenBerg首次研制出利用滚轮将探杆推入海底土体的CPT系统ROSON[13]。滚轮由电动驱动,滚轮与探杆之间的摩擦力推动探杆向下贯入,如图4所示。1983年,D′Appolonia公司在北海卢森伯格领域首次利用ROSON系统展开CPT试验。试验在密实砂中贯入深度 17 m。

图4 ROSON原理图和实物图

1984年,Fugro公司开始使用他们生产的滚轮驱动系统Seacalf,该驱动原理与ROSON类似。1984年,McClelland将瑞典陆地上使用的四液压缸20吨钻机BORROS在水下使用,在北海巨魔场(约 350 m水深)土体勘察中实现连续贯入深度 43 m[14]。但是,Fugro and McClelland自1987年合并以后,新公司FugroMcClelland将重点转移到滚轮驱动式Seacalf上。为了提高运营效率,并使用成本更低的船只,FugroMcClelland公司将美国陆地上使用了多年的螺旋钻杆运用到Seacalf上。

1991年,Geo,Denmark公司研发了一个可以进行自行升降的CPT系统SCOPE[15]。2010年,美国格雷格钻探与试验中心(Gregg Drilling &Testing)研发一种深层CPT系统[16],可实现水下 3 000 m,200 kN反力的全尺寸探头(10 cm2和 15 cm2)贯入。深层CPT系统采用吸力锚将该设备的浮重度最小化。

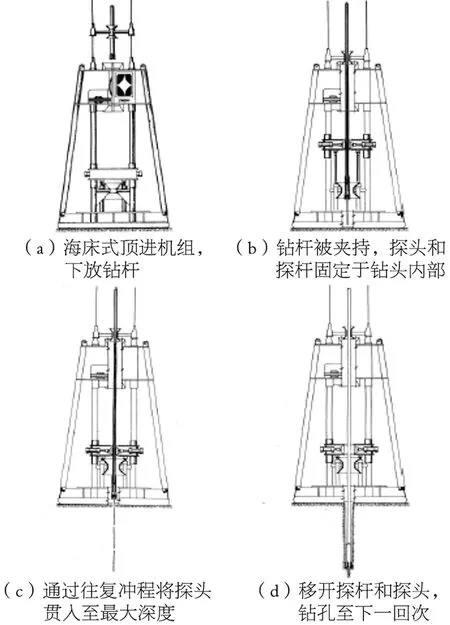

(3)CPT联合钻机系统

1997年,Fugro公司提出的Searobin系统[17]实现了CPT和钻探取样功能。该系统能够做到 2 m一个回次的贯入和 1 m的取样,特别适合浅层土体勘察。在2001年,丹麦的Geo,Denmark公司提出了Geoceptor系统[18],能够实现 10 m一个回次的贯入和 6 m的取样,如图5所示。Forum Energy Technologies公司生产的Rovdrill系统,设计工作深水为 3 000 m,最大取样深度为海床下 200 m。MARUM公司生产的MeBo系统设计工作深水为 2 000 m,最大取样深度为海床下 50 m,未来可实现CPTU技术。

图5 Geoceptor系统原理图和实物图

(4)微型CPT系统

微型CPT系统可以用更小、更便宜的船只作为水上平台,且便于运输。1992年,Fugro公司生产的Seascout微型CPT系统[19]自重小于1吨,使用螺旋杆作为贯入探杆,探头锥尖表面积 1 cm2。1999年Neptun3000[20]研发成功,该微型CPT系统由英国DATEM公司生产并已市场化,推杆直径为 19 mm,有 5 cm2和 10 cm2的锥形探头可供选择。2000年第一次海上使用。目前已升级到Neptun5000,其最大贯入深度为 20 m,最大贯入反力为 35 kN,如图6所示。1999年,美国格雷格钻探与试验中心(Gregg Drilling &Testing)研发出配有螺旋推杆的微型CPT系统,并利用 2 cm2锥形探头和15kN反力的微型CPT钻机在 2 000 m深的海底进行了试验。

图6 DATEM公司的Neptun3000系统

基于远程操作车(ROV)里的小型CPT钻机也使用了很多年。1983年,Fugro公司研发的小型Wison系统[21]具有 1 m冲程,5 cm2探头,由于ROV是漂浮的,所以其贯入能力有限,但其机动性允许其在接近海床结构或调查回填管道沟时进行测试。像Geo,Denmark和Gardline公司一样,其他土体勘察公司也在运营基于ROV的CPT。挪威工程师Bjarte Langeland提出了一种螺旋推杆的替代品,即Stinger技术,将CPT推杆纵向分裂两个部分,配合ROV平台利用吸力锚以增大反作用力。

2.2 井下CPT测试系统

井下CPT测试系统是一种同时结合钻探和CPT测试的系统,试验通常在重力基础平台、浮体结构上进行以克服波浪、潮汐和海风等因素的影响。其最大优势是贯入深度更大,且能够用钻探的方式穿透坚硬的岩层。其难点是在海面进行钻探时如何通过有效的补偿机制控制钻头的摆动以减小对土体的扰动。

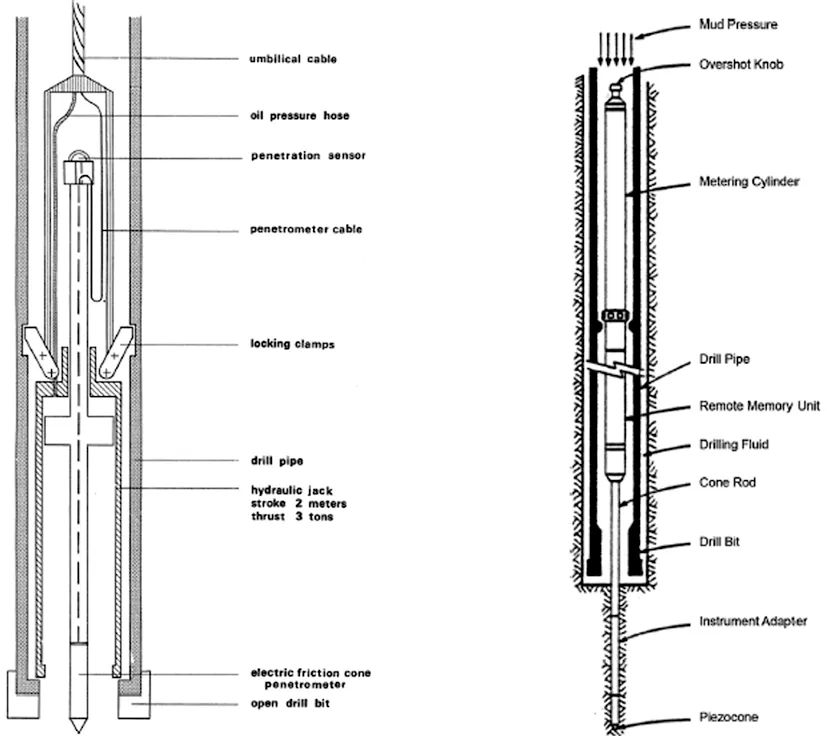

在研发Seacalf的同时,Fugro公司设计了一套能将CPT和钻探联合起来的钢丝绳CPT系统[22],该系统名为WISON,原机生产于1970年,如图7所示。最初,钻机冲程为 1.5 m,后来扩大至 3 m。通过电缆传输即时数据,液压驱动,探管封闭于钻柱中,由钻机自重提供反力。

图7 Wison系统原理图 图8 Dolphin系统原理图

1973年,APvandenBerg公司研发了名为WISON-APB[23]的类似于WISON的系统。1974年McClellan提出Stingray系统[10]。WISON由液压缸提供钻柱内的驱动力,而Stingray系统中,钻头悬挂于海床面之上,其贯入力是通过夹持在钻柱外部的液压缸提供的,通过往复 0.3 m~1 m的冲程,一个贯入回次可达 4.5 m。后来,McClellan又研发了类似于WISON的Swordfish系统[24],液压缸也装在钻柱内部。在钻头以下,其贯入深度为每回次 3 m,主要用于墨西哥海湾。

上述系统适用水深为600 m~700 m(水深加钻孔深度),为了适应更大深度的实验要求,McClelland在1984年开发了Dolphin系统[25]。它是一个不需要液压纽带的远程操控工具。取样或原位工具可以自由落入钻柱内,并且在测试后使用钢丝绳打捞器取回。这些工具锁存在钻孔底部,并在开放式的中心钻头上部完成及时组装。钻柱的顶部是密封的,用泥浆压力推动原位工具贯入到钻头下面的土体中。控制系统确保探头以 2 cm/s的速率连续贯入。每回次贯入深度为 3 m,采集到数据储存在一个单元里,试验完成以后可以拷贝到计算机里。其最大反力为 110 kN,如图8所示。

90年代初,Fugro公司研发了一个类似的系统,名为WISON-XP[19]。一个回次的贯入深度为 1.5 m。Dolphin和XP的缺陷是采集到的数据不能及时传输和利用。2007年,Fugro公司生产的WISON-EP系统[26]可以利用泥浆脉冲实现及时数据传输。该系统初始回次贯入深度为 4.5 m,目前回次贯入深度为 3 m。

澳大利亚Benthic公司生产的PROD系统[27]是一种远程操控的海底钻探,测试和取样钻机。由于是利用钻杆将探头推入土体中,所以贯入深度比前面描述的WISON类型的钻机更大,探头可以贯入到预定深度直至无法再贯入为止。在良好的土体环境中,其首次贯入深度可达 20 m~30 m,然后钻进至先前冲程的深度,在第二次钻进之前又可以贯入 15 m~20 m。在深海中,因其便捷的钻柱操作系统,PROD工作效率比海上钻探系统高得多。RPOD系统的另一个优点是,圆锥上的传感器调零可在海底某个固定的深度准进行。相比于需要在甲板上或钻孔底部调零的WISON系统,RPOD系统减少了偶然性。

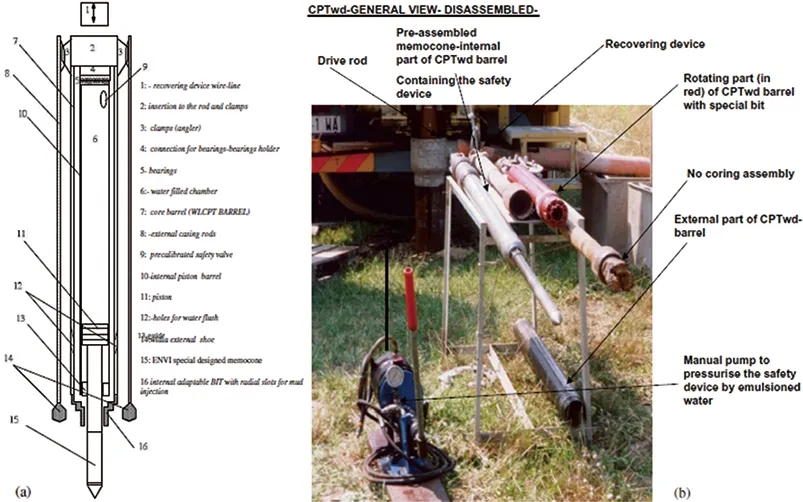

意大利SPG公司和瑞典ENVI公司联合研发了另一种名为CPTWD的井下CPT测试系统,如图15所示。钻进时,锥形探头犹如岩心管一样伸出于钻头底部。如果遇到硬岩,CPT单元能够被推入钻头内受保护。采集到的CPT数据和钻进参数(钻头荷载、扭矩、贯入速率和流体压力)储存在一个记忆单元里,随后这个记忆单元可以连同岩心管一并被取回。该设备的另一个优点是能够同时利用CPT参数和钻进参数对岩土体进行解释,尤其是对于CPT不能贯入的硬岩层,钻进参数显得尤为重要。目前CPTWD只在浅水区的固定水上平台上使用过,在深水区使用前还需要投入更多的研究,但是该方法非常有前景[28]。

图9 PROD系统实物图

图10 随钻CPT(CPTWD)原理图和实物图

3 多功能CPT探头在水下的应用

随着对测量数据要求的提高和勘察范围的扩大,在CPT探头上配备的传感器也越来越多样化。1981年,Fugro公司首次在海上使用CPTU探头[29],即通过安装在锥尖或锥肩上的孔隙水压力传感器测量贯入过程中探头周围土体中孔隙水压力的变化。对于海床CPT,自1970年开始探头增加了测量孔斜的装置。

侧压力CPT探头可以利用安装在摩擦筒上的传感器测量土体的侧压力。该装置曾在Beaufort海上勘查中使用过,但是获得的数据并不可靠,所以使用次数很少[30]。旁压CPT探头也可以用来测量侧压力和变形模量,但是因为锥体贯入时对土体造成了扰动,其理论解释难度更大,所以目前在海上应用很少。

1981年,荷兰提出了电阻率CPT探头以测量土体的电阻率[31]。该装置不仅能测量土体的电阻率,还能测量孔隙水的电阻率。利用该装置可以对海上工程的水体污染进行评估。

1985年,荷兰的Deltares公司研发了一种核子密度CPT探头[32]。放射源安装在锥尖面积为 15 cm2的探头上的。通过测量放射源穿过土体前后能级变化测量土体体积密度。在北海工程勘察中,该装置在中砂或砂质粉土等具有高压缩性的土体中应用效果很好。

1986年,英属哥伦比亚大学研发了现代版的地震波探头并应用于海上勘查中[33]。该装置既可应用于海床CPT又可应用于井下CPT。当土体条件较好时,贯入深度可达 90 m~100 m。利用测量的平均剪切波速,可以计算出土体的小应变剪切模量。

除了上述提到的探头外,最近研究较多的是全流量贯入仪,具有代表性的是T形探头(平面应变流)和球形探头(轴对称应变流)[34~36]。探头在穿过软土时,可获得软土的不排水抗剪强度。同时,全流量贯入仪还包括以下优点:①极软土中精确性明显改善;②极大的降低对上覆应力的修正;③贯入阻力受到外界环境因素的影响较少;④破坏机理易于明确表示;⑤可以快速而精确地测定重塑后强度。通常,在海床CPT中相对容易接入T形或球形探头,而在井下CPT中,由于钻柱尺寸原因,一般不能直接使用全尺寸的球形或T形探头,而是减小其半径以便使用。

4 水下CPT存在的问题

在过去的40年里,尽管水下CPT测试系统和多功能CPT探头取得了很大的发展,很多设备也早就实现了商品化,但CPT在海洋中的应用还存在一些问题,主要表现如下。

水下CPT系统多应用于浅水作业,鲜见在深水中(尤其是 3 000 m以下)的应用报道。究其原因,在深水中,CPT探头上的传感器承受了很大的静水压力,例如在 2 000 m水下,孔压传感器将承受 20 MPa的压力,锥尖阻力达 15 MPa。对于非常软的土体,海底 10 m以下锥尖阻力会达到 350 kPa,期望的测量精度为 ±35 kPa,即土体实际锥尖阻力相对于初始值太小了。这些年来,人们试图研发一种能够测量压差和孔隙水压力的CPT探头以提高测试精度,但是从来没有成功过。法国的IFREMER公司研发了一个能测量压差和孔隙水压力的CPT探头,美国格雷格钻井和测试研究院也设计相同功能的静水压力补偿探头并申请了专利。荷兰制造商APvandenBerg也研发了一个类似的补偿探头,但都停留在试验阶段。

大量水下CPT测试结果表明,对于不同尺寸的CPT探头,只要孔压探头经过正确地饱和,修正后的锥尖阻力和孔隙水压力并不会有很大的出入,但是侧壁摩阻力差异很大。有学者认为,造成这一差异的主要原因是探头端面积不同,使得孔隙水在摩擦筒底部和顶部作用机理不同。但是,使用具有相同端面积的摩擦筒,软黏土中有效,在砂土中,侧壁摩阻力仍然出现巨大的差异。为此,一方面,需要规范CPT探头的设计标准以获取更为一致的侧壁摩阻力读数,另一方面,要从科学的角度去探寻和理解形成摩阻力巨大差异的原因,并减小侧壁摩阻力读数的差异。

在水下地质勘察行业里,一直存在着试验解释方法落后于设备发展这一问题。对于水下CPT,其解释方法与陆地上CPT类似,有承载力理论、孔穴扩张理论、应变路径法等理论基础,一方面这些理论基础研究深度不够,另一方面其应用范围受到了土体类别、边界条件和排水条件的制约,导致这些解释方法在工程实践中运用的并不多,取而代之的是大量的经验公式和半经验公式。这就加大了试验的工作量和难度,无法保证试验参数的可靠度。对于上述多功能CPT探头,尤其是旁压CPT探头和全流量贯入仪,其贯入机理更加复杂。这就要求学者们对上述理论作更加深入的探索,对实验过程中的排水条件、探头尺寸效应利用数值方法进行模拟和验证,以推动水下CPT的应用。

5 结论与建议

本文总结了水下CPT测试技术的发展历程和应用情况,指出了水下CPT测试技术在实际工程应用中遇到的问题及面临的挑战。为此,对水下CPT测试系统未来的发展和应用提出以下建议。

(1)加大水下CPT测试系统的投入和研究,使其能够满足深水勘查作业的要求。

(2)对于重要的工程,增加地震波CPT探头的使用。

(3)在粉质砂土或砂土中使用核子密度CPT探头。

(4)在深水勘查作业中应用静水压力补偿探头,减小读数误差。

(5)规范CPT探头的设计标准以获取更为一致的侧壁摩阻力读数。

(6)深入CPT理论基础的研究,对实验过程中的排水条件、探头尺寸效应利用数值方法进行模拟和验证。

——结构相互作用的影响分析