电机转子轴加工工艺

□ 谭 鹏 □ 童章印 □ 李洪滨

北京航空航天大学宁波创新研究院 浙江宁波 315800

1 加工工艺分析

电机转子轴随着电机出现而出现,给生产制造和日常生活都带来了相当大的改变。电机转子轴主要由车削加工和外圆磨削加工得到。对于不需要热处理及易加工的电机转子轴,形位公差和几何加工精度比较容易控制,但对于结构相对复杂、热处理要求较高的电机转子轴,要达到相应的加工技术要求,需要设计合理的加工工艺来保证。

电机转子轴加工图纸如图1所示。电机转子轴材料为GCr15轴承钢,要求热处理后洛氏硬度(HRC)达到58~65。

对加工图纸进行分析,电机转子轴需双顶尖精加工才能保证对于A、B端基准全跳动不大于0.01 mm。在电机转子轴车削和磨削过程中,顶尖孔需要承载较大的切削力,这一切削力会导致顶尖孔产生挤压变形、磨损等情况。另一方面,电机转子轴经过热处理后,还会出现结构变形,表面、顶针孔会出现氧化层。电机转子轴热处理后,在精密磨削加工前,需要对顶尖孔进行二次加工或修磨。顶尖孔作为电机转子轴加工定位基准,保证精度要求是前提,会直接影响电机转子轴关联加工尺寸精度,因为顶尖孔相关形位误差会直接体现在需要加工的表面。为避免顶尖孔与对应顶尖配合不良,在选用顶尖时必须保证所用顶针和中心钻符合加工图纸要求。

2 加工工艺流程

根据上述分析,结合试制车间现有设备,电机转子轴的具体加工工艺流程如图2所示。

根据市场调研,虽然生产厂家可以根据顾客需求定制相应规格的材料,但是加工成本都会随之增加。为合理控制加工成本,结合市场常规材料,决定采用直径为10 mm的GCr15轴承钢精料棒材比较合适。考虑到前期的使用量不是很大,加之物流运输成本等因素,联系材料生产厂家提供单件长度为2 000 mm,直径为10 mm的GCr15轴承钢精料棒材。

结合加工需求进行下料,根据加工图纸要求,电机转子轴下料长度按72±1 mm进行管控,这样既能保证电机转子轴的有效加工余量,又可控制成本。

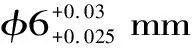

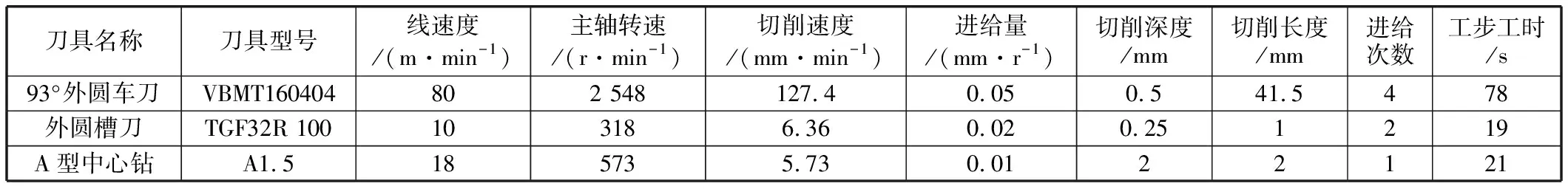

3 加工夹具

4 切削参数

根据刀具生产厂家提供的有效线速度范围,合理选用切削参数。结合常用切削参数计算式,以外圆车刀为例,分别对主轴转速、切削速度、切削时间进行计算。

主轴转速计算式为:

(1)

式中:S为主轴转速,r/min;Vc为线速度,m/min;D为电机转子轴直径,mm。

已知刀具线速度为80 m/min,电机转子轴直径为10 mm,代入式(1),计算得主轴转速为2 548 r/min。

切削速度计算式为:

F=SZFz

(2)

式中:F为切削速度,mm/min;Z为刀具切削刃数量;Fz为进给量,mm/r。

实际车床在加工时,一般都是一刃在切削。为保证切削过程的稳定性,延长刀具使用寿命,进给量取0.05 mm/min。参数代入式(2),计算得切削速度为127.4 mm/min。

切削时间计算式为:

(3)

式中:T为切削时间,s;L为待切削长度,mm;C为进给次数。

根据已知条件,待切削长度为41.5 mm,走刀次数取4次,代入式(3),计算得切削时间为78 s。

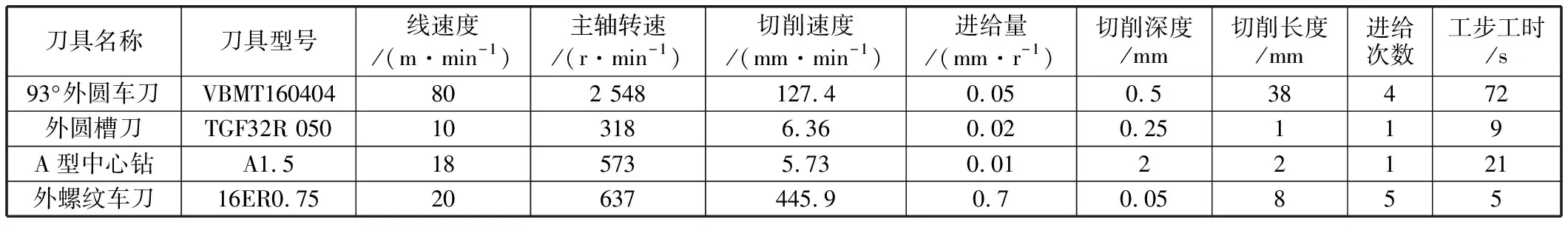

通过上述计算式,可以计算得出粗车1和粗车2所有切削参数,分别见表1、表2。

表1 粗车1切削参数

表2 粗车2切削参数

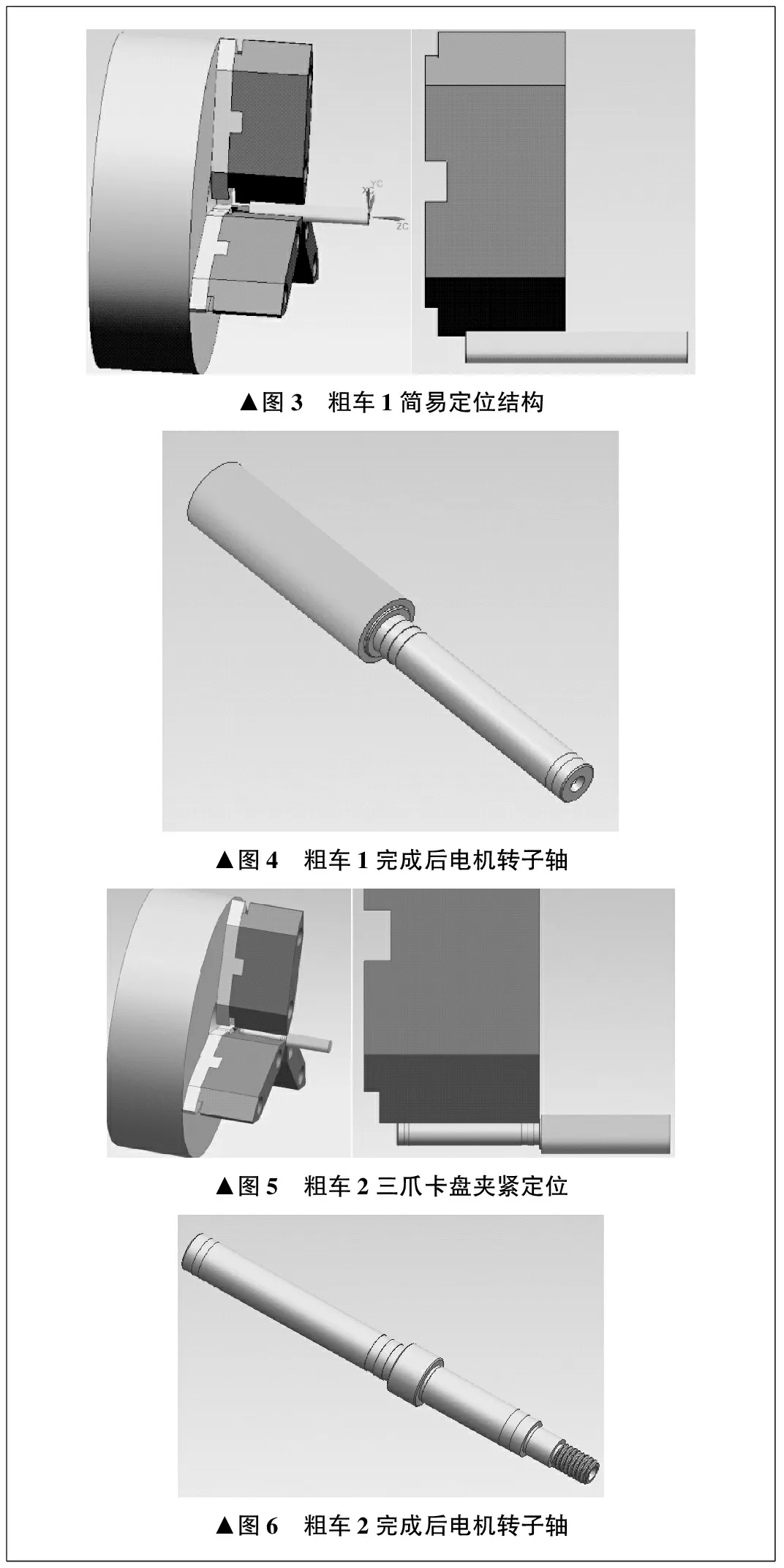

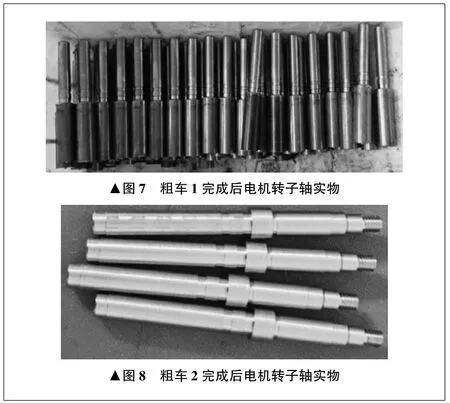

应用所介绍的加工工艺和切削参数,粗车1完成后的电机转子轴实物如图7所示,粗车2完成后的电机转子轴实物如图8所示。

5 结束语

对于电机转子轴加工,无论结构是简单还是复杂,都需要合理分解工艺,根据加工图纸要求设计配套工装检具,结合材料性能合理选用刀具,并计算切削参数进行精密加工。对于单件小批量加工,只需要制作简易工装即可。对于大批量生产加工,需要结合实际生产,不断优化加工工艺,缩短工序节拍,进而实现高品质、高效率加工。