高精度平面锉削技术创新

李晓波,渠晓刚,王蒲珉,孙秀娟

1. 山西航天清华装备有限责任公司 山西长治 046000 2. 太原科技大学 山西太原 030024

1 序言

许多高精度零件的平面需要由钳工锉削加工而成,这些平面一般都有较高的精度要求,除了要达到较高的尺寸精度和形位精度外,还要求具有足够低的表面粗糙度值,通常表面粗糙度值Ra要求达到0.8~1.6μm。在锉削加工过程中,很容易出现划伤等缺陷,从而导致其表面粗糙度达不到设计要求。因此,一方面对操作人员的技能水平有较高要求,另一方面在锉刀的选用、锉削方法等工艺措施上也应加以重视。

2 锉削表面划伤原因分析

锉削是由操作人员按照一定的方式握持锉刀,使锉刀的工作面与工件的被加工平面接触,并进行平稳匀速的往复推拉运动。在锉刀向前推进的过程中,锉齿对加工面进行切削,去除加工面的余料;在回程过程中,锉齿并不起切削作用。

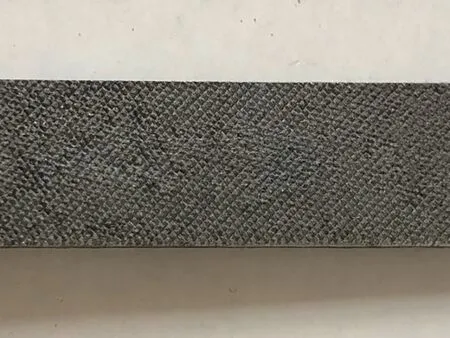

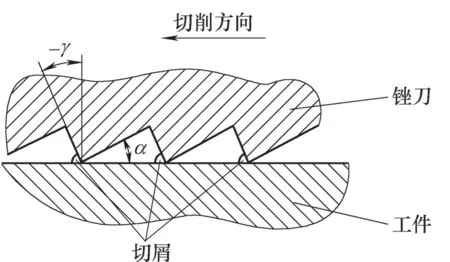

锉刀结构如图1所示。在锉刀的工作面上,按一定的排列规律布满锉齿[1](见图2)。锉齿是锉刀能够起到切削作用的主要结构,用于金属加工的锉刀,其锉齿一般是用专门的剁齿机加工而成,锉刀上的每一个锉齿相当于一把单独的切削刀具,具有各自的前角、后角等切削角度。锉齿结构如图3所示,从宏观来看,这些锉齿以一定的规律排布在锉刀的工作面上,在锉削时共同对材料进行切削。每两排锉齿之间的空隙形成容屑槽,锉削过程中产生的切屑暂时堆积在这些容屑槽中,随着锉刀的向前推进,当锉齿离开被加工表面时,切屑通常会自动从锉刀上脱落。当锉削过程中产生的切屑较多、较大时,有一部分切屑会卡在容屑槽内,甚至高于锉齿的高度,这时如果锉刀继续往前推进,则切屑会在锉削表面上形成较深的划痕。由于这种现象在锉削较软的材料时比较容易发生,所以此时应选用容屑槽较大的粗齿锉刀。

图1 锉刀结构

图2 锉刀工作面布满锉齿

图3 锉齿结构

而用于高精度平面锉削的细锉刀及油光锉,必须具有较小的锉齿,锉齿之间排列得更为紧密,导致其容屑槽较小,尤其是油光锉[2],其容屑槽更为细小,锉削过程中切屑更容易嵌入锉齿(见图4)而堆积卡滞,划伤被加工表面,严重破坏其表面质量,锉削加工表面划痕如图5所示。这些嵌入锉刀容屑槽的切屑不易清理,有时用钢丝刷都难以清除,需用划针等尖锐工具逐个剔除,影响加工效率。

图4 普通油光锉切屑嵌入锉齿

图5 锉削加工表面划痕

3 创新设计高精度油光锉

在高精度平面的锉削加工中,为了避免被加工表面划伤,通常采取减小施加在锉刀上的作用力,或者在锉刀的工作面上涂粉笔灰等措施,但是都不能从根本上解决加工表面被划伤的问题。尤其是在最后修整阶段,操作稍有不慎就会出现表面划痕,致使整个被加工平面的表面质量下降,而不得不重新进行修整。如果这样的重复修整次数过多,则不仅降低加工效率,还会影响零件的尺寸精度。

在生产实践中发现,经过线切割等电腐蚀加工过的零件表面,在与其他较软材料零件表面接触并发生相互摩擦时,具有一定的微量切削作用。利用这一发现,使用线切割加工将条状高速钢(HSS,俗称白钢条)切割开,制成高精度油光锉[3],利用其切割面作为锉削工作面,对零件被加工表面进行锉削修整,取得了较好的效果。

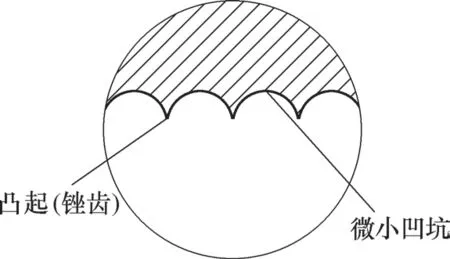

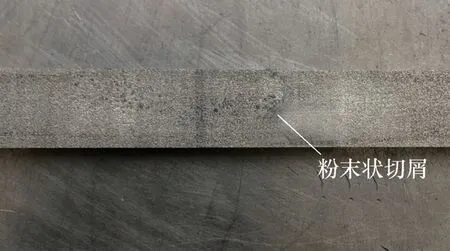

利用线切割加工出的高精度油光锉如图6所示,其工作面上遍布着电腐蚀加工时电击所形成的微小凹坑。高精度油光锉工作面微小凹坑局部放大如图7所示,根据线切割切削参数的不同,这些微小凹坑的大小为0.5~2.5μm。凹坑之间连接的微小凸起,形成了具有切削作用的锉齿,而凹坑就充当了容屑槽。这些锉齿十分细小,并且在油光锉的工作面上是无规则地随机排列,使用这种油光锉在零件表面进行修整时,其切屑为细微的粉末状(见图8),同时由于油光锉工作面上作为容屑槽的微小凹坑为开放式结构,因此在加工过程中,切屑不会嵌入油光锉的容屑槽内,从而避免将零件的加工表面划伤。实际操作过程中,不论是零件被加工表面,还是油光锉工作面的切屑,用毛刷就可以轻松去除,即使是较软的材料,使用这种高精度油光锉也能取得很好的修整效果。高精度油光锉加工表面如图9所示。

图6 高精度油光锉

图7 油光锉工作面微小凹坑局部放大

图8 细微的粉末状切屑

图9 高精度油光锉加工表面

传统的锉刀制造工艺是先加工出锉齿,为了提高锉齿硬度,需进行淬火等热处理工序,最后不可避免地会造成锉刀发生凸凹或扭曲等现象,影响其使用性能。而创新设计的油光锉使用已经过热处理的高速钢加工,成形后无需再进行热处理,不会产生变形。同时得益于线切割加工的高精度优势,其工作面直线度及平面度能保证在0.02mm之内,这是高精度油光锉在高精度平面锉削修整加工中的另一个有利因素。

4 锉削加工案例

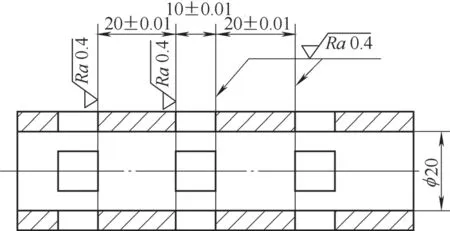

图10所示阀套是液压系统中的重要零件,其上有3组共12个方孔,用以与阀芯配合控制液压油的流量,其尺寸精度和表面粗糙度要求较高,尺寸精度需控制在±0.01mm,表面粗糙度值Ra需控制在0.4μm,且同一组方孔的工作面必须严格统一,误差不能超过0.01mm。该阀套流量控制孔的加工,通常采取精锉后研磨的加工方案。因为如果同一组的4个方孔中任1个的工作面尺寸超差,则必须重新修整另外3个,使其工作面保持一致,所以使用普通油光锉修锉过程中经常出现表面划伤现象,导致随后的修研工作量加大,严重影响加工效率。

图10 阀套

利用改进后的高精度油光锉,将阀套流量控制孔的加工方案进行优化,充分发挥高精度油光锉不易嵌入切屑的优势,消除了被加工表面划伤现象,加工后的表面只需微量研磨就可达到技术要求,加工效率成倍增加。

5 结束语

机械化的高度发展,使得锉削这种手工操作的加工手段只局限在较小的范围内使用,但是需要锉削加工的零件,一般都是机床难以加工或者加工成本较高的零件,且大多数是比较重要且精度要求较高的零件。利用新型高精度油光锉,可以在保证零件加工精度的前提下,尽可能地提高加工效率。另外,在钳工实操技能比赛中,可以利用高精度油光锉高效修整工件加工表面。