炼厂配套POX制氢装置氢气精制方案选择

孙志刚

中石化宁波工程有限公司 宁波 315103

随着原油劣质化、油品质量升级、新型渣油加氢工艺的广泛应用等因素影响,炼厂对氢气的需求逐步提高,需达到炼厂加工总量质量分数的0.8%~2.7%[1]。炼厂氢气来源主要有两种:一是炼厂副产氢气,包括重整氢、富氢气体回收等,但炼厂副产氢气并不能满足全厂需求[2];二是新建独立的制氢装置,由于其技术成熟可靠、稳定性高、原料易得、操作灵活、经济性好等优势,已经成为众多炼厂的选择。新建制氢装置的主要原料有:炼厂干气、天然气、煤、重质油等,在实际生产中,利用干气为原料的制氢装置需要综合解决全厂燃料平衡之间的矛盾;而油制氢由于近十几年来原油价格相对较高,造成氢气成本高昂,相对业绩较少,因此,天然气制氢和煤制氢成为现阶段炼厂制氢的主要方式。以煤为原料采用部分氧化(POX)制氢时,在后续净化工艺中,通常都会包含一氧化碳变换、酸性气体脱除和氢气精制等单元。合成气分离和精制提纯技术主要有低温甲烷化技术、深冷分离技术、变压吸附技术(PSA)和溶液吸收技术等[3]。炼厂常用的氢气有两种规格:一种是99.9%的高纯氢,一种是纯度达到98%以上的氢气。对于99.9%的氢气纯度要求,采用PSA流程是最常用工艺;对于制取98%以上纯度氢气,PSA和甲烷化流程都可以满足要求,本文结合炼厂特点和氢气需求,对这两种技术进行比较和选择。

1 炼厂需求

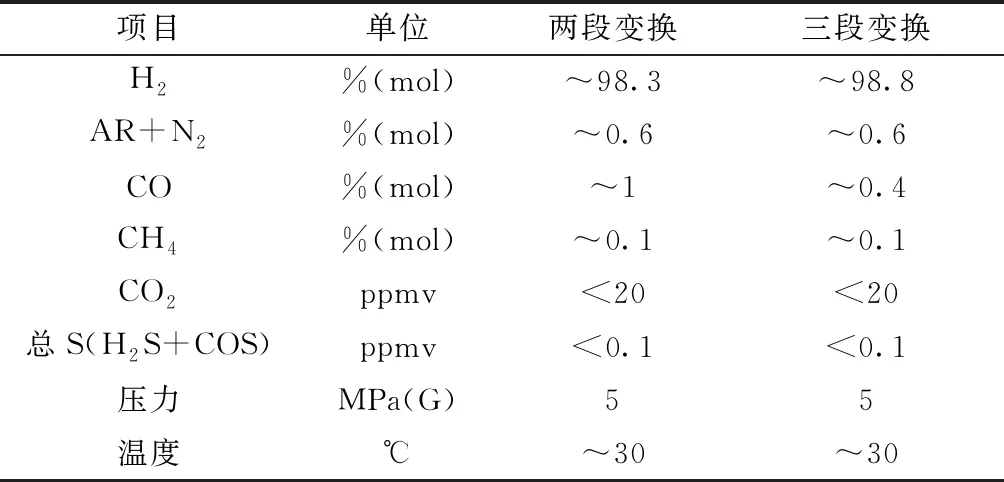

以某典型炼厂氢气和燃料气需求为例。新建一煤制氢装置为全厂供应氢气和燃料气,主要包括水煤浆气化、一氧化碳变换、酸性气体脱除、氢气精制等单元,其中气化装置产有效气量约为30万Nm3/h(以CO+H2计),供应氢气18万Nm3/h(以H2计),另外还生产一定量的燃料气补充燃料气管网。煤气化生产的粗合成气经过变换和酸性气体脱除等单元后生产粗氢气,采用不同的变换深度,H2浓度可达到98.5%(v)左右,其他组分主要为CO、N2、AR、CH4等物质(典型组成见表1)。CO作为催化剂的毒物,对后序工序有较大影响,因此,需要采取进一步的净化技术脱除CO,提高氢气纯度。

表1 典型粗氢气规格

下文从工艺流程、产品方案、装置消耗、成本、占地、工厂实际应用情况等方面对PSA方案与甲烷化方案进行对比。

2 流程对比

2.1 甲烷化方案

采用甲烷化方案时,工艺生产单元主要有气化、耐硫变换、酸性气体脱除、制冷系统、甲烷化、氢气压缩等单元,工艺流程示意图见图1。

图1 甲烷化方案工艺流程

原料与氧气一起进入气化单元的气化炉,发生部分氧化反应,反应生成的粗合成气主要组成为H2、CO和CO2。粗合成气经急冷和洗涤后,部分粗合成气进入变换炉发生变换反应,使得绝大部分CO变换为H2,,经过余热回收及冷却洗涤后进入酸性气体脱除单元;经过变换的部分合成气与经过余热回收的部分非变换气在酸性气体脱除单元脱除含有的硫(主要以硫化氢形式存在)和CO2。经过脱硫脱碳的变换气进入甲烷化单元进行精制,制得合格的工业H2,非变换气经过脱硫脱碳后直接送出界区作为燃料气。

甲烷化工艺采用化学反应方法除去合成气中的CO、CO2等对加氢催化剂有毒性的物质,其主要反应如下所示:

(1)

(2)

可以看出CO、CO2反应后均生成CH4,为了保证甲烷化出口合成气中H2浓度达到98%以上,需要尽可能的降低入口中CO的浓度,也就是要求降低变换单元出口的CO浓度,通常来说,需要设置三段变换反应,控制CO浓度≤0.6%。

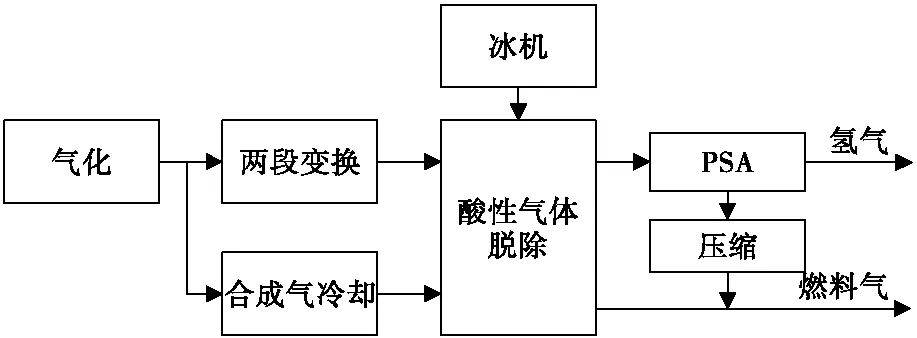

2.2 PSA方案

采用PSA方案时,工艺生产单元主要有气化、耐硫变换、酸性气体脱除、制冷系统、PSA等单元,工艺流程示意图见图2。

图2 PSA方案工艺流程

酸性气体脱除前流程与甲烷化流程一致,经过脱硫脱碳的变换气进入PSA单元进行精制,制得合格的工业H2,非变换气经过脱硫脱碳后和PSA单元的弛放气一起送出界区作为燃料气。

PSA技术是通过床层中吸附剂的物理吸附作用将粗氢气中的杂质组分吸附,得到纯度很高的产品H2,被吸附气体解吸后经过压缩送出界区作为燃料气。PSA制氢中,H2纯度受上游粗氢气中氢气浓度影响不大,可以允许较高的CO浓度,因此,一般配置两段变换,对于水气比低于1.0的原料气,将得CO浓度控制在1.2%左右,可有效降低CO变换单元的超高压蒸汽用量,提高装置的经济性。

3 产品气对比

采用甲烷化方案氢气精制时,无弛放气排放,燃料气为非变换部分的合成气;而采用PSA方案氢气精制时,有一部分弛放气可以作为燃料气,另外有非变换部分合成气。两种氢气精制方案最终产品对比见表2、表3。

表2 POX装置氢气产品对比

从POX装置产品情况看,甲烷化方案产品氢气纯度为98.5%左右,PSA方案产品氢气纯度为99.9%以上,二者生产的纯氢气量均达到18万

表3 POX装置燃料气对比

Nm3/h。

从副产的燃料气来看,甲烷化流程中燃料气有116804 Nm3/h,燃料气总热值为328.6 Mkcal/h(低热值),PSA方案中副产两股燃料气,总量达到124344 Nm3/h,燃料气总热值为344.7 Mkcal/h(低热值),PSA方案燃料气热值比甲烷化方案高5%左右。

4 POX装置主要消耗及成本对比

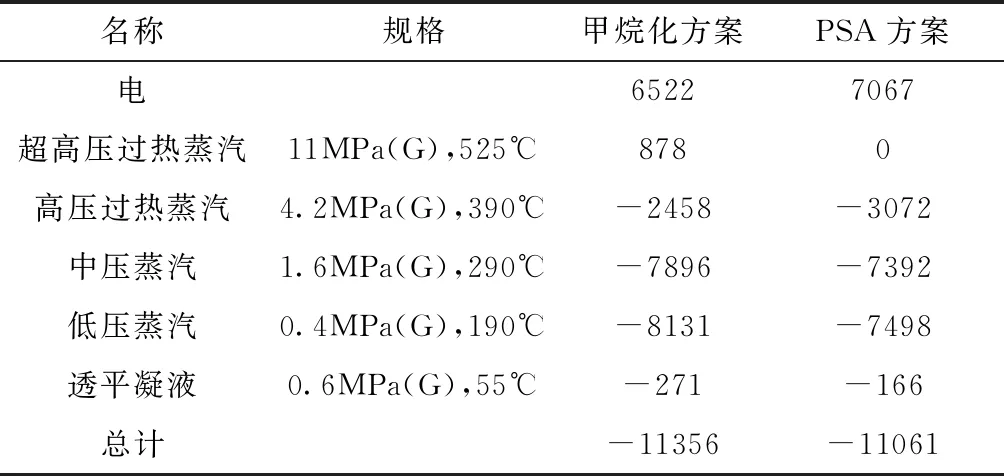

甲烷化方案和PSA工艺方案的POX装置总消耗对比见表4。

表4 总消耗对比

从表4可以看出,在催化剂反应初期,PSA方案和甲烷化方案消耗和产出的最大不同为蒸汽和电耗,其它基本相同。

甲烷化方案消耗中,有6.1 t/h的超高压蒸汽消耗,主要是由于甲烷化原料气对CO含量有要求,即为提高氢气收率以及浓度同时防止反应超温,一般要求CO含量不大于1 %(v),因此,合成气的变换深度较PSA方案高,需要补充超高压蒸汽。PSA方案中,产出的高压蒸汽较甲烷化方案多,主要是由于氢气收率较甲烷化低,因而变换部分的合成气更多,产出的高压蒸汽也更多。甲烷化方案中,工艺余热较PSA多,是由于甲烷化变换深度高,变换产生的反应热较PSA方案多。POX装置甲烷化方案、PSA方案其他的消耗相差不大。

另外,POX装置PSA方案用电量较甲烷化方案多1098 kw,循环水消耗量多94 t/h。主要是由于PSA弛放气出来为微正压,需要加压至燃料气管网压力0.4 MPa(G)。

从POX的总消耗来看,PSA方案在超高压蒸汽消耗和高压蒸汽产出上有优势,而甲烷化方案则产出了更多的低压蒸汽和低位余热。相比较而言,PSA方案更有优势。

在上游原料固定,产生的有效气量相同的情况下,两种方案的成本差别主要表现在:固定资产折旧和公用工程消耗上。按照炼厂典型公用工程价格计算成本见表5。

表5 公用工程物料成本 (万元/年)

从表5可以看出,采用PSA方案公用工程消耗成本较甲烷化方案低约295万元/年。按照估算,采用PSA方案比甲烷化方案投资高约6000万左右,按照14年折旧,每年折合成本高约430万元。综合来看,估算两种方案的成本差别仅有300万左右,对于大型炼厂制氢装置而言成本差别很小。但由于PSA方案中,生产的燃料气量更大,经济性更好。

5 占地

两种方案中,气化、变换、酸性气体脱除、冰机单元的占地基本相同;甲烷化单元设备相对较少,可以与变换或酸性气体脱除单元联合布置,占地就较小;而PSA单元需要单独布置,占地比甲烷化方案大1200m2左右。

6 运行业绩情况

目前各炼厂采用PSA或甲烷化流程,都注重装置的长周期运行情况,一般要求满足4年一大修的周期。

PSA精制单元阀门数量大、动作次数多、阀门内漏、液压油管路堵塞、阀门偏差、压差产生振动等问题持续困扰单元操作的平稳[4],压力越高,PSA装置问题就越多;目前各专利商在5.0 MPa级压力等级的业绩要明显少于3.0 MPa级及以下等级。笔者经过文献查询和现场调研发现,在实际应用过程中,多数工厂PSA单元日常维护工作主要为阀门的检修,如盘根紧固、执行机构漏气、电磁阀故障、液动漏油等[5],阀门内外漏的情况比较普遍,内漏影响氢气收率,外漏存在CO中毒风险;高压PSA的故障率更高,需要定期对阀门进行检修和更换,维护工作量大,平均每月都要进行查漏,当PSA按单套设计时,由于程控阀无法保证4年的检修周期,建议考虑和装置检修周期的适应性,增加在线隔离阀门(双阀一隔断),保证不因阀门故障而影响连续运行。

甲烷化装置流程简单,无经常操作的阀门,常规情况下无需检修,操作维护工作量少,从目前实际运行情况看,可以满足4年一大修的要求,但因为甲烷化单元内置催化剂,需要关注催化剂中毒、飞温、起活温度不够等问题,在流程设置时需注意[6]。

7 结语

从上文的对比可以得出以下结论:

(1)从氢气纯度角度看,PSA方案氢气纯度可达到99.9%以上,而甲烷化方案一般可以保证在98%以上,二者生产的氢气均可以满足炼油装置需求。

(2)从副产的燃料气来看,PSA方案可以副产更多的燃料气,经济性更好。

(3)从POX装置消耗看,PSA方案在超高压消耗和高压蒸汽产出上有优势,能耗低;从生产成本上看,二者差别不大。

(4)从占地来看,PSA方案占地略大。

(5)从实际运行看,PSA装置故障率高于甲烷化装置,为满足炼厂4年一大修要求,需要进行更可靠的设计。

综上,两种制氢方案各有优劣,PSA制氢技术相对更有优势。