绳牵引并联机构末端执行器运动轨迹规划

侯泽群,杨 芳,2,薛玉君,2,3,李 航,2,彭 程

1河南科技大学机电工程学院 河南洛阳 471003

2河南省机械设计及传动系统重点实验室 河南洛阳 471003

3矿山重型装备国家重点实验室 河南洛阳 471039

并联机构具有累计误差小、运动精度高、动态性能好等特点,被广泛应用在重型机械、机器人和智能装备等领域[1-2]。绳牵引并联机构是并联机构的一个分支,用绳索代替了刚性连杆。绳牵引与刚性连杆相比,由于其质量较轻,极大地减小了运动部件的惯性,因而绳牵引并联机构在需要高速运动的场合下具有明显优势[3]。此外,相对于传统的刚性连杆并联机构,绳牵引并联机构还具有工作空间大、结构简单、运动速度快等优点[4-5]。绳牵引并联机构具有并联机构和绳索驱动的共同优势,使得绳牵引并联机构一直是相关领域研究热点,受到越来越多的关注[6-8]。

为了获得较高的末端轨迹运动性能,需要对运动轨迹进行规划。Jiang 等人[9]针对六自由度绳牵引并联机构的点对点轨迹规划问题,利用球面线性插值法使线段之间的平移和旋转加速度过渡具有连续性。Gosselin 等人[10]针对两自由度悬索并联机器人的点对点轨迹规划问题,采用多项式插值法和三角函数法进行对比,2 种方法都可以保证加速度的连续性。Xiang等人[11]将悬索并联机器人建立成线性等效动力学模型,进行了部分解耦,并利用二次规划的方法实现了轨迹生成。张文佳等人[12]提出了一种 S 型-梯形规划方法,可以使得起止点和终止点的加速度为零,而中间若干点的加速度不为零,实现轨迹规划。Yuan 等人[13]采用三次样条插值法对绳牵引并联机构进行轨迹规划并设计试验,通过试验表明基于运动学模型的轨迹规划具有良好的精度。Li 等人[14]对四自由度SCARA 型并联机器人,利用 5 次 B 样条曲线生成了光滑的运动轨迹,在试验结果中获得了连续平滑的关节力矩,降低了末端执行器的振动。

笔者面向绳牵引并联机构运动性能需要,开展绳牵引并联机构的运动轨迹规划研究。在考虑牵引绳柔性特点的基础上,结合运动学模型,采用 Adams 和MATLAB 建立联合仿真模型,来模拟牵引绳的非线性特征。在此基础上,设计了改进多项式方法来规划末端执行器的运动轨迹规划。通过仿真分析与试验验证了该轨迹规划方法的有效性,使末端执行器运动轨迹平滑,有效减少了驱动电动机的启停次数,为后续开展轨迹运动控制奠定了基础。

1 绳牵引末端执行器运动学建模

1.1 绳牵引并联机构

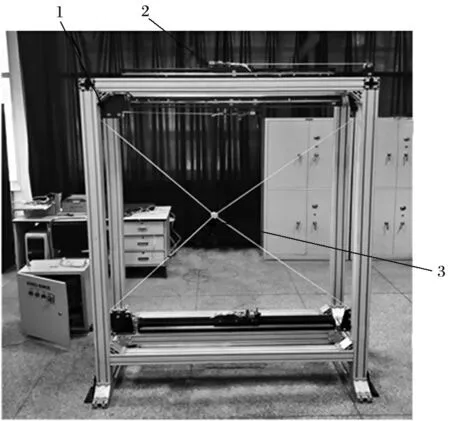

绳牵引并联机构采用 4 台直线电动机牵引绳索,进而通过带动绳索使末端执行器按照规划的轨迹进行运动,绳牵引末端执行器运动机构如图 1 所示。初始时,直线电动机动子滑块都在轨道中间位置,末端执行器中心位于坐标原点处。由于末端执行器为圆形,所以位姿的变化没有影响,可以将末端执行器考虑为质点。

图1 绳牵引并联机构Fig.1 Cable-driving parallel mechanism

绳牵引并联机构简图与坐标系如图 2 所示,Mi(i=1,2,3,4) 为直线电动机,d为每组直线电动机运动方向,4 个出绳点为Ai(xi,yi) (i=1,2,3,4),P为末端执行器,Fi(i=1,2,3,4) 为末端执行器所受各根绳上的拉力,出绳长度为Li(i=1,2,3,4)。实物框架用四边形代替,4 个顶点为出绳点,并以框架中心点O为原点,建立直角坐标系Oxy。

图2 绳牵引并联机构简图与坐标系Fig.2 Sketch and coordinate system of cable-driving parallel mechanism

1.2 运动学建模

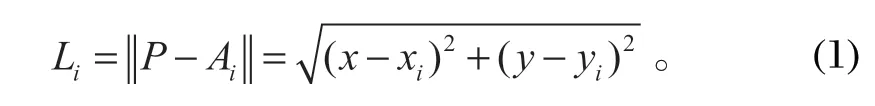

设 4 根驱动绳的出绳长度为Li(i=1,2,3,4),末端执行器的中心点坐标为P(x,y),则根据运动学逆解公式[15-17]可得

由图 2 可知,4 组直线电动机沿x轴方向运动,y轴方向位置不变。出绳长度减去初始出绳长度,对应为末端执行器与直线电动机位置,直线电动机Mi(i=1,2,3,4) 沿x轴位置di(i=1,2,3,4) 如表 1 所列。其中LAiO(i=1,2,3,4) 为初始位置时的出绳长度即出绳点到坐标原点的距离。

表1 末端执行器与直线电动机位置关系Tab.1 Position relationship between end actuator and linear motor

由式 (1) 将绳长公式对时间求一阶导即可得到绳索速度变化公式,可以具体表示为

由式 (1) 将绳长公式对时间求二阶导即可得绳长加速度变化公式,可以具体表示为

1.3 联合仿真模型

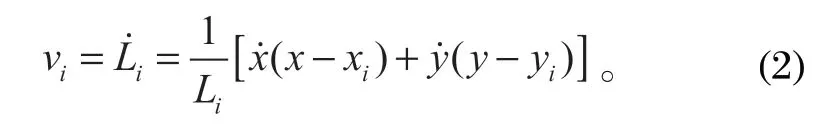

绳牵引过程中绳索具有非线性,该因素会影响运动精度。为了反映绳索非线性因素对末端执行器运动精度的影响,用数学模型建模较为复杂,因此设计了联合仿真模型进行仿真计算。该模型在 MATLAB/Simulink 环境下运行,建模步骤如下。

(1) 轨迹规划 把时钟信号和参考点信息代入轨迹规划式,得到期望的末端执行器 P 运动中实时位置坐标。

(2) MATLAB 中逆运动学模型 将规划的末端执行器P 轨迹代入式 (1),就可以得到解算后电动机的位移Di(i=1,2,3,4)。

(3) Adams 中建立实体模型 把末端执行器 P 简化成等质量小圆柱体,将直线电动机简化成小滑块,小滑块要添加约束和驱动,驱动设置接口由 MATLAB中解算出的电动机位移Di(i=1,2,3,4) 提供。用Adams 中的绳轮模块完成对绳索和滑轮的建立。绳轮模型要设置滑轮的位置、绳索的直径、弹性模量等参数。仿真完成后,可以提取各电动机实际位移li(i=1,2,3,4) 即末端执行器运行轨迹。

联合仿真模型的整体结构如图 3 所示,参数设置如表 2 所列。

表2 绳牵引并联机构参数Tab.2 Parameters of cable-driving parallel mechanism

图3 仿真结构图Fig.3 Simulation structure diagram

2 轨迹规划

2.1 参考点选取

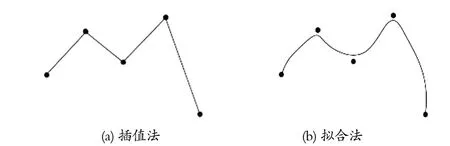

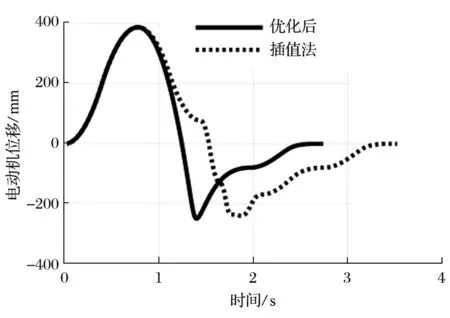

对多点的轨迹规划可分为插值法与拟合法。由图4 可以看出,插值法下末端执行器运动轨迹有序经过各个参考点;拟合法下运动轨迹不能准确的经过各个参考点,存在一定的误差。

图4 同一组参考点下的轨迹Fig.4 Trajectory at same set of reference point

当使用插值法,末端执行器经过参考点时,会出现以下 2 种情况:①若速度过快,突然改变速度方向产生较大的冲击,会造成末端执行器振荡影响运动精度;② 若速度过慢,失去对高动态末端执行器运动规划的意义。因此,笔者采用拟合法开展轨迹规划。

2.2 改进多项式轨迹拟合

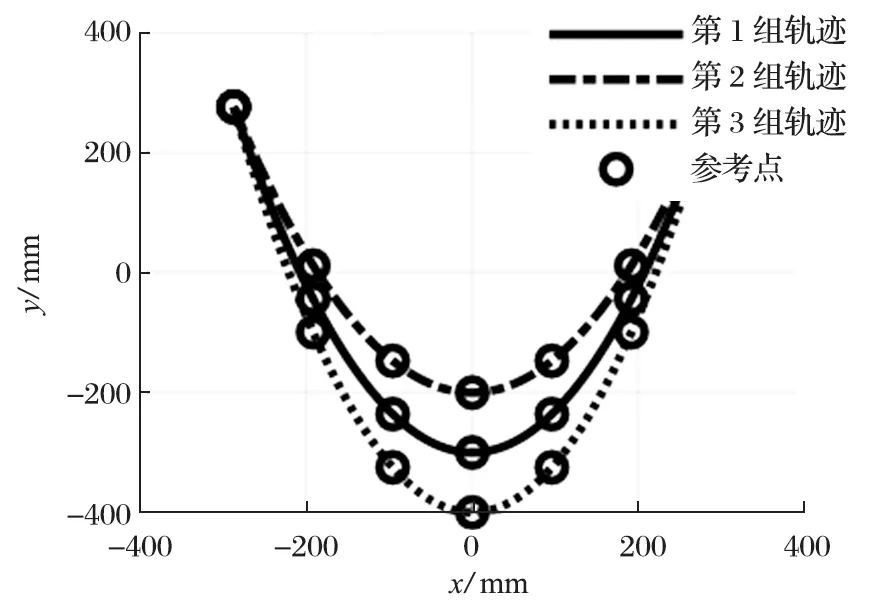

试验中,需要用不同曲率的抛物线轨迹来模拟不同情况下末端执行器的运动,以第 2 组抛物线为例,采用等x轴间距的方式把轨迹分成离散点,如图 5、6所示。

图5 不同曲率轨迹与参考点选取Fig.5 Various curvature trajectories and selection of reference point

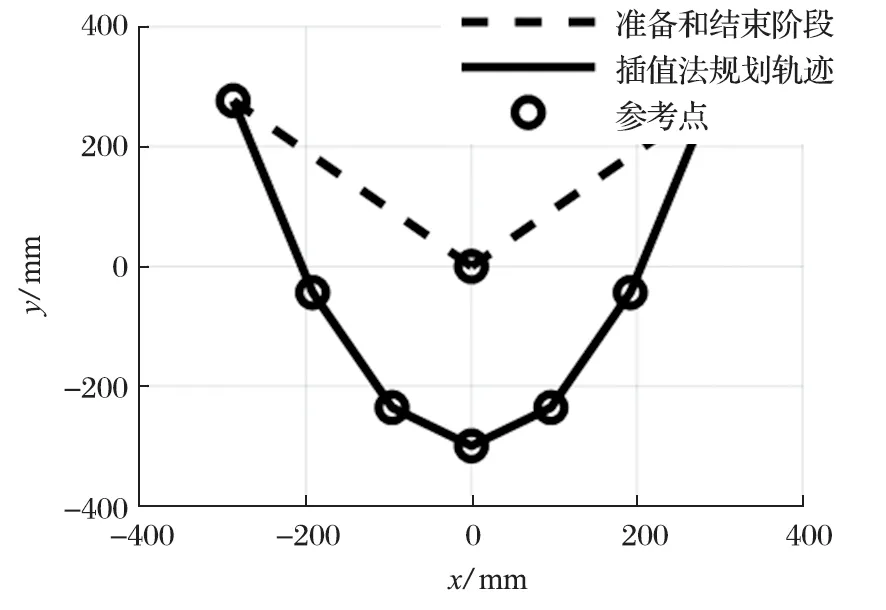

从图 6 可以看出,传统插值法规划的运动轨迹并不光滑,还可能会因为速度方向的变化而产生突变的力。为使拟合函数更加准确,笔者使用三次多项式进行拟合。

图6 插值法末端执行器运行轨迹Fig.6 Motion trajectory obtained with interpolation method of end actuator

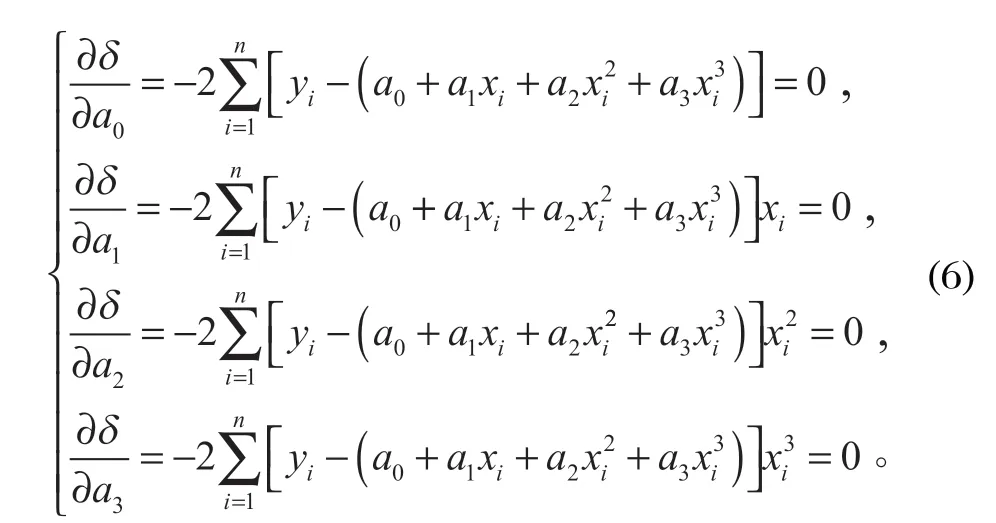

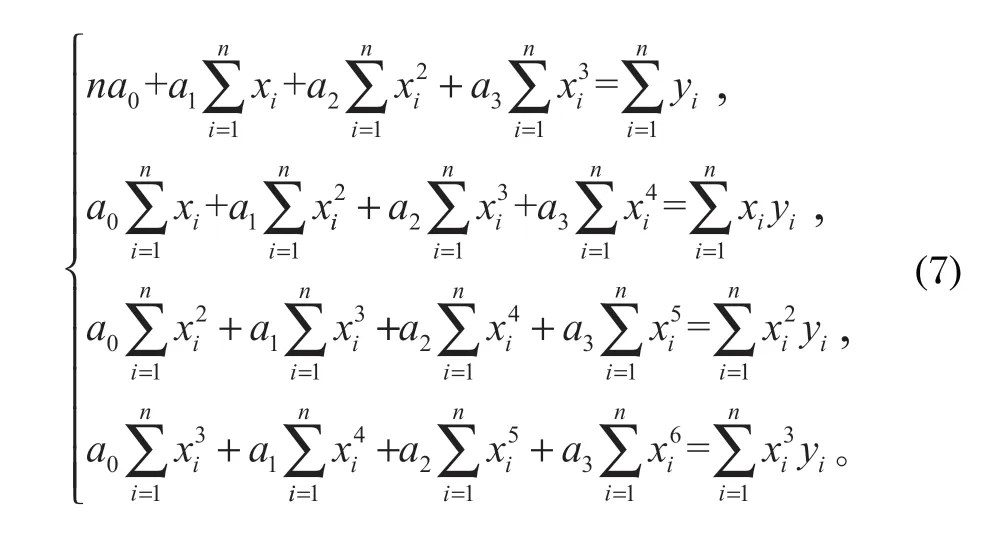

根据给定的n个数据点pi(xi,yi) (i=1,2,…,n),求近似曲线,使得近似曲线在pi点处的偏差平方和最小。

设三次多项式为

式中:ai(i=0,1,2,3) 为待定系数。

各点到这条曲线的偏差平方和

为了求得符合条件的a值,对每个系数求其偏导数为 0,即

对式 (6) 进行化简处理可得

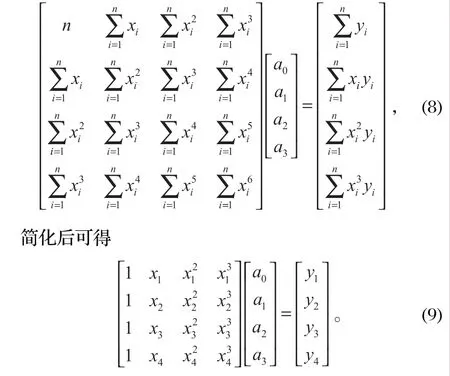

把等式 (7) 改写为矩阵形式

将数据点坐标代入式 (9),求解可得ai(i=0,1,2,3) 的值。从而得到优化后的轨迹方程。由式 (9) 可知,要拟合 3 次多项式至少需要 4 个数据点,当数据点较多时可以去掉偏差较大的点。得到轨迹函数后,再进行梯形速度规划,首先求出总路径长度

式中:a为轨迹起始点x轴坐标;b为轨迹结束点x轴坐标。

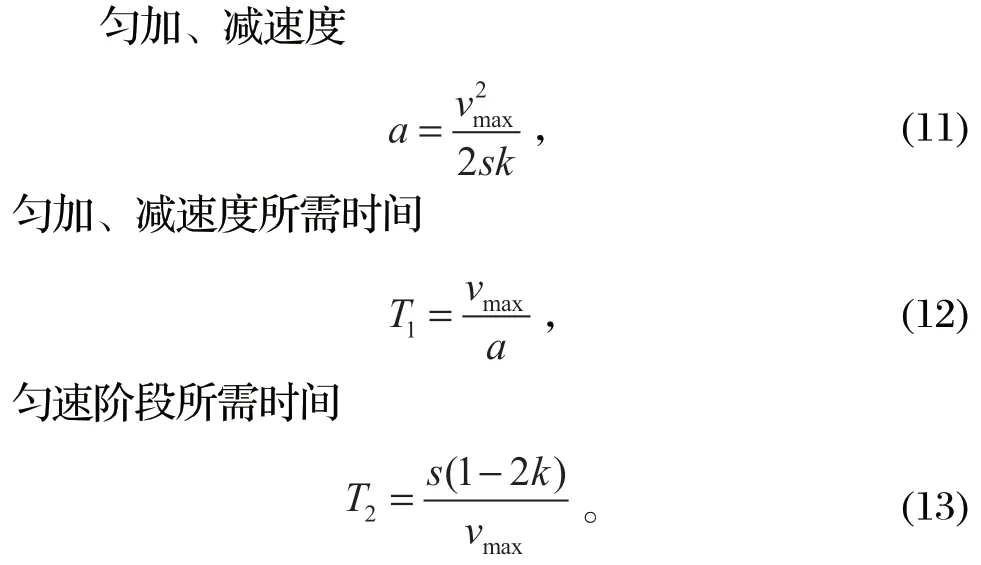

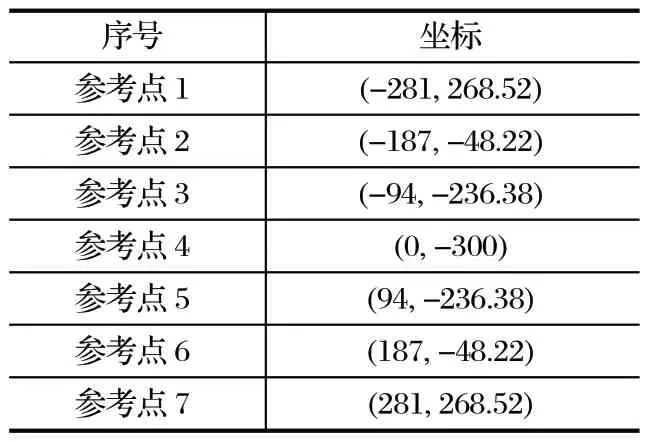

再将末端执行器整段运动路径分为匀加速、匀速、匀减速阶段,设匀加速阶段和匀减速阶段长度各占全轨迹长度的比例系数为k,则匀速阶段占全轨迹长度的比例系数为 1-2k,这里假设k=0.4,k值越大,匀变速阶段路径越长,则所需加速度越小。期望末端执行器的最大速度vmax为 2 m/s。

分别得到末端执行器匀加速阶段s1(t),匀速阶段s2(t),匀减速阶段s3(t) 的表达式。

由此,可得到每个仿真步长已走过的路径长度,再与轨迹起始点x轴坐标代入式 (10),就得到每个仿真步长末端执行器所在的x轴坐标位置,再代入得到的轨迹函数式,就可得到末端执行器经规划后的实时轨迹坐标。

3 仿真分析

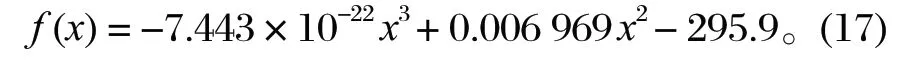

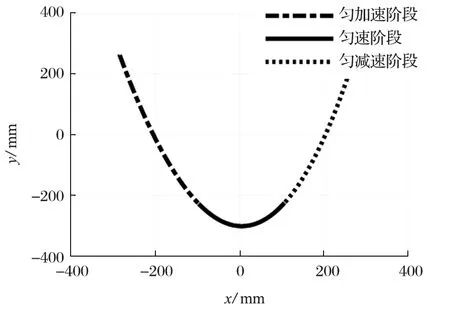

设置仿真步长为 0.001。选取离散参考点如表 3所列,代入式 (4)~ (9) 可得到优化后的轨迹方程

表3 参考点坐标Tab.3 Coordinates of reference point mm

优化后末端执行器运动轨迹如图 7 所示。运行轨迹分为匀加速、匀速和匀减速阶段,可以使末端执行器更长时间保持在峰值速度,提高运动效率。优化前后 2 种方法的运行轨迹如图 8 所示。由图 8 可以看出,改进多项式法优化后末端执行器的运行轨迹更加光滑,贴合期望物体运动情况。

图7 优化后末端执行器运行轨迹Fig.7 Motion trajectory of end actuator after optimization

图8 优化前后 2 种方法下运动轨迹仿真Fig.8 Simulation on motion trajectory with two kinds of method before and after optimization

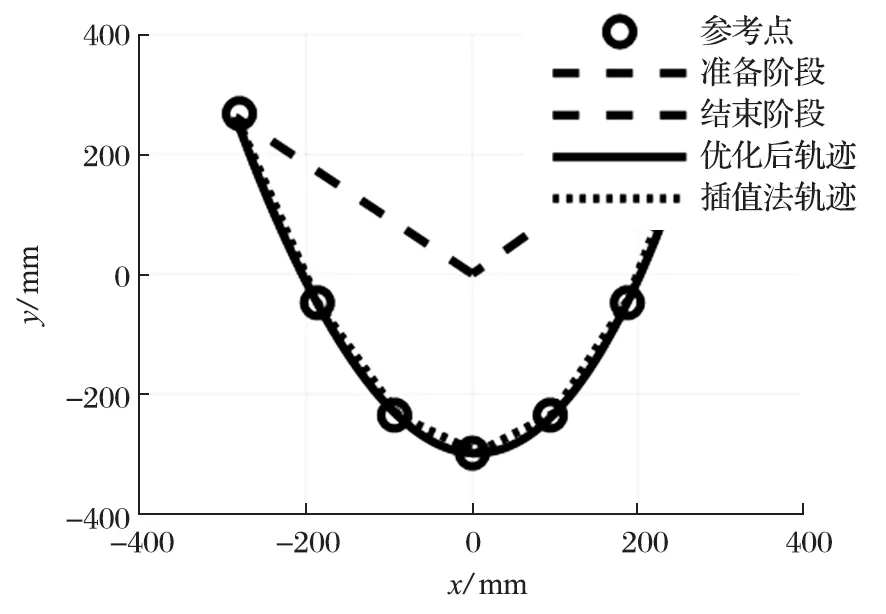

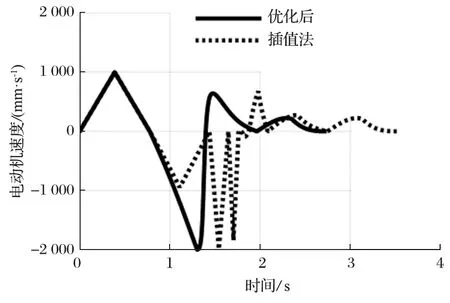

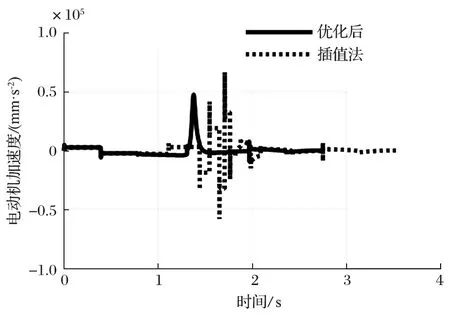

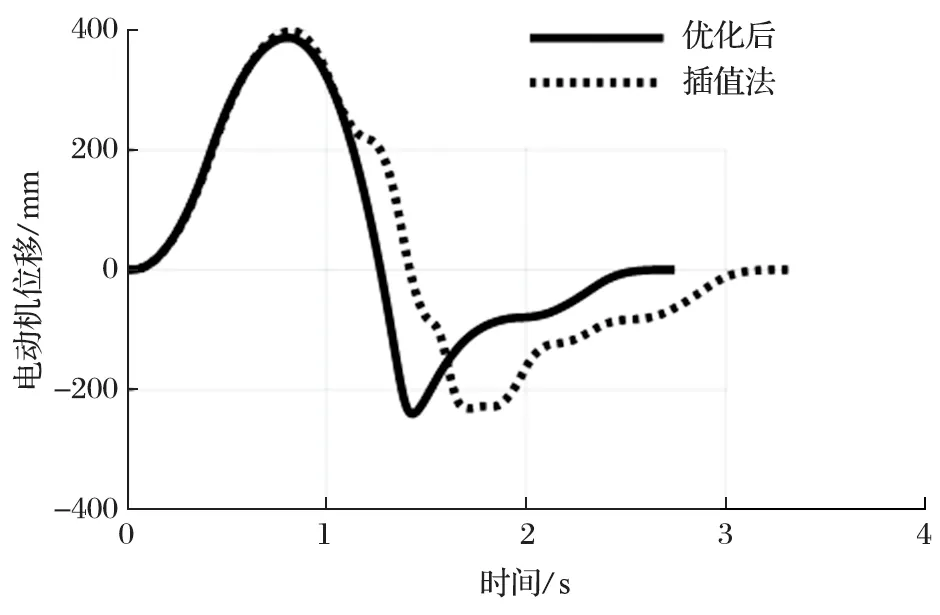

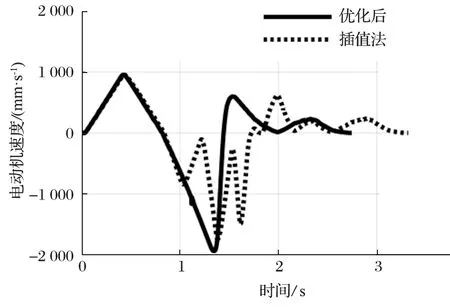

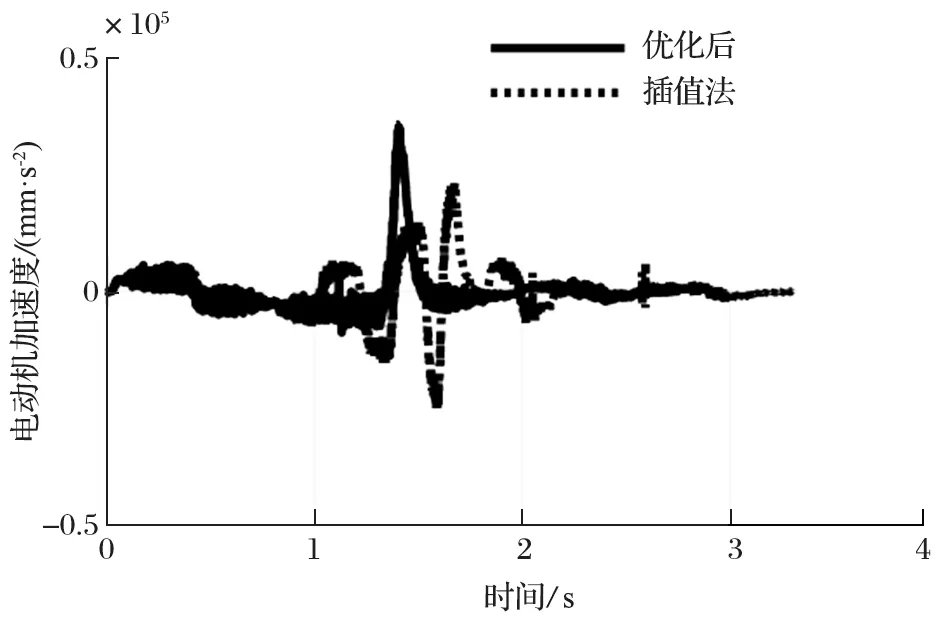

为清晰的对比优化前后电动机运动情况,以 1 号驱动电动机为例进行对比。1 号电动机位移仿真如图9 所示。由图 9 可以看出,优化后的电动机位移变化更加平稳顺滑,波动更少,同时缩短了运行时间。1号电动机速度仿真如图 10 所示。由图 10 可以看出,优化后电动机的启停次数为 4 次,而插值法启停次数达到了 8 次,优化后电动机启停次数减少了 50%。启停次数减少,增加了保持在峰值速度的时间,同时避免了末端执行器运动中产生振荡对运动精度造成影响。1 号电动机加速度仿真如图 11 所示,由图11 可以看出,使用优化方法后加速度减少了突变次数,使得末端执行器运动更加平稳,并且使用插值法时,最大加速度达到了 6.68×104mm/s2,而使用优化方法后,最大加速度为 4.76×104mm/s2,减小了约28.74%。

图9 电动机位移仿真Fig.9 Simulation of motor displacement

图10 电动机速度仿真Fig.10 Simulation of motor velocity

图11 电动机加速度仿真Fig.11 Simulation of motor acceleration

从仿真时间可以看出,传统插值法运行总时长需要 3.524 s,而经过优化后运行总时长只需要 2.740 s,缩短了 0.784 s,优化后的轨迹所用时间减少了22.25%,缩短了整体运行时间。

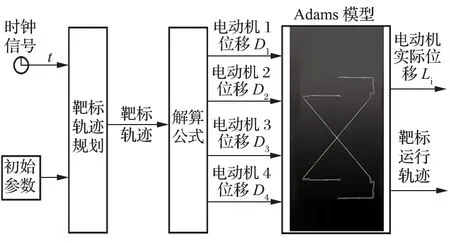

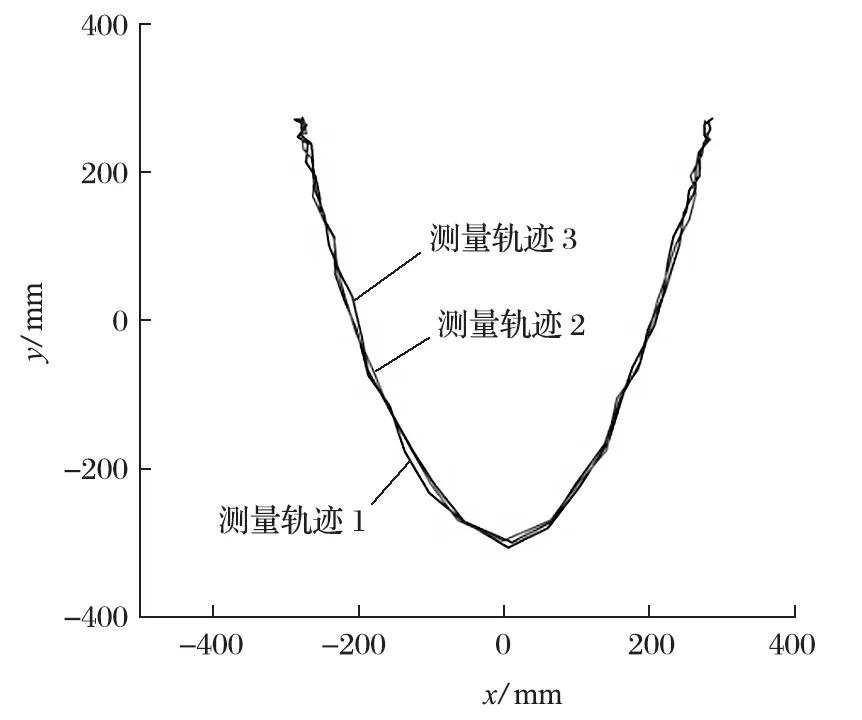

4 试验验证

选择工控 PC 机作为控制器,在 TwinCAT 3 平台上完成试验样机控制系统程序。将 2 种方法下的位置变化情况作为输入信号,在试验中通过 Twin CAT 3 中 Scope 模块监测得到 4 组直线电动机实际运动情况。采用高速相机,对优化后的试验轨迹进行了多次测量记录,如图 12 所示。

图12 优化后多次测量轨迹Fig.12 Multiple measurement trajectories after optimization

仍以 1 号驱动电动机为例,对比优化前后直线电动机运动情况。优化前后 1 号电动机位移对比如图13 所示。由图 13 可以看出,优化后电动机位移更加平滑,与仿真结果基本相同。优化前后 1 号电动机速度对比如图 14 所示。由图 14 可以看出,使用插值法时,速度发生了突变,造成了较大的冲击。造成这种现象的原因,可能是由于直线电动机频繁启停,导致响应不及时,并且在运动过程中造成了较大的噪声。优化前后 1 号电动机加速度对比如图 15 所示。由图15 可以看出,采用优化方法后,直线电动机加速度变化次数减少,避免了末端执行器振动,与仿真趋势基本一致。

图13 电动机位移对比Fig.13 Comparison of motor displacement

图14 电动机速度对比Fig.14 Comparison of motor velocity

图15 电动机加速度对比Fig.15 Comparison of motor acceleration

对比仿真与试验结果可以看出,仿真结果与试验结果变化趋势相同,验证了仿真模型的准确性。

5 结论

(1) 通过仿真分析,改进多项式法可对末端执行器轨迹与直线电动机运动性能进行优化。优化后的末端执行器轨迹更加平滑,缩短了运行时长;直线电动机位移波动明显减小,并且启停次数减少,避免了冲击与振动的影响。

(2) 搭建了试验样机,对传统插值法和改进多项式法进行了试验对比。结果表明,使用改进多项式法优化后,直线电动机位移、速度和加速度曲线更加平滑。

(3) 通过仿真与试验结果对比可以看出,各直线电动机的位移、速度以及加速度情况基本相同。验证了联合仿真模型的准确性。