亚硫酸氢盐预处理对黄贮玉米秸秆产甲烷潜力机理研究

苏小红, 王 欣, 王玉鹏, 赵 娴, 陆 佳, 秦国辉, 周 闯, 刘 伟

(黑龙江省能源环境研究院, 哈尔滨 150009)

我国东北地区秸秆资源量极其丰富,其中玉米秸秆产量最大,但秸秆收获的季节性与大型沼气工程周年运行间存在矛盾,需对收获秸秆作长期有效贮存,但秸秆收获具有明显的季节性与时效性,累计收获总量远超过即时转化利用量,必须妥善储存才能为全年可持续生产提供高质量原料[1-3]。近年来,广泛用于饲草领域的青贮技术被用于能源作物的贮存,由于青贮要求秸秆含水率在60.0%~70.0%,含水率过低时便不能作业,因此受到时间上的限制。而东北地区秋季玉米收货后秸秆被大量堆放在田地里,玉米秸秆发干黄化,原料含水率过低,达不到青贮技术的要求,青贮秸秆沼气技术在东北地区无法实现。黄贮技术对原料的要求较低,且不受秸秆含水率限制,一年四季都可以做,是非常有推广价值的饲料贮存技术,在我国北方寒冷地区秸秆沼气工程应用上具有广阔的推广前景[4-6]。所以将黄贮技术应用于寒区沼气工程秸秆原料的预处理技术非常适用,且在寒区已有沼气企业采用黄贮技术预处理秸秆,效果较好。

黄贮技术具有易存贮、处理量大、无污染和原料供应足等优点,然而预处理时间长、存贮条件不合格易造成腐烂变质是黄贮技术发展的瓶颈问题。本文选择亚硫酸氢盐即SPORL法(Sulfite Pretreatmeng to Overcome Recalcitrance of Lignocellulose)为技术突破口。SPORL法在造纸业广泛使用,当在在酸性和一定温度条件下(50℃~180℃),亚硫酸盐溶液与木质素发生磺化反应引进磺酸基团,木质素和半纤维素变为可溶态[8-11]。黄贮是一种酸性产热的厌氧环境,为磺化反应提供了条件,节省了磺化反应的成本,且减少了过高的磺化反应温度造成的半纤维素过度降解为糠醛等后续发酵抑制物及芳香族化合物发生聚合反应影响纤维素酶活性等缺点[12-13]。同时,适当浓度的酸性亚硫酸盐的存在不会破坏黄贮环境,另外,黄贮预处理后原料不需要经水洗涤,微调酸碱度至中性即可上发酵,最大限度的保留了原料中的养分,同样经SPORL法与黄贮联合预处理后原料中半纤维素、还原糖等养分溶出在预处理液中,不经洗涤固液一起经过厌氧发酵产沼气,减少营养物质损失的同时提高了产气效果,所以本研究将两者结合起来,对联合的预处理技术工艺参数进行优化研究,以寻求高效、低成本的秸秆预处理技术,这对寒区秸秆资源化利用的推广与实际应用具有重要的现实意义。

1 材料与方法

1.1 实验材料及设备

本试验所用玉米秸秆(以下简称CS)均采自黑龙江省能源环境研究院院内秋季收获后的秸秆,粉碎成1~3 cm小段,用20~30目的筛子筛选,除去粉末,在预处理之前,需将全部试样混合均匀,秆和叶的比例要适中, 以免出现误差,最后平衡水分,作为预处理原料使用。

取5.0 g样品于105℃恒温干燥箱中烘干至恒重,测定其总固体(TS)含量。马弗炉600℃煅烧至恒重,测其挥发性固体(VS)含量,备用。厌氧发酵微生物菌剂取自黑龙江省能源环境研究院中试平台厌氧发酵罐中发酵后的沼液。

实验药品试剂主要包括亚硫酸氢钠(纯度99.5%,分析纯,天津市北方天医化学试剂厂)、浓硫酸(纯度98.0%,分析纯,天津市赢达稀贵化学试剂厂)、 3,5-二硝基水杨酸 (纯度98.0%,分析纯,天津市光复精细化工研究所)、无水磷酸氢二钠(纯度98.0%,分析纯,天津市致远化学试剂有限公司)、十六烷基三甲基溴化铵(纯度99.0%,分析纯,国药集团化学试剂有限公司)、乙二胺四乙酸二钠(纯度99.0%,分析纯,国药集团化学试剂有限公司)、十水合四硼酸钠(纯度99.8%,分析纯,西陇科学股份有限公司)、氢氧化钠(纯度99.0%,分析纯,西陇科学股份有限公司)、无水葡萄糖(纯度99.0%,分析纯,国药集团化学试剂有限公司)等。

主要仪器设备如下:ANKOM220型半自动纤维素分析仪(USA);F57纤维素滤袋;封口机;高速万能粉碎机FW80(天津);药典标准筛;精密pH计(PHS-3C);DHZ-DA型电热鼓风干燥机;马弗炉(天津中环试验电炉制造有限公司);FA I 004 精密电子天平(上海精科天平厂),岛津 GC-2010Plus气相色谱仪,AMPTSII全自动产甲烷分析测试系统(碧普仪器有限公司),XL30扫描电子显微镜,(荷兰FEL公司)。

1.2 实验设计

1.2.1 预处理实验设计

选用酸性亚硫酸氢钠和黄贮法联用对玉米秸秆进行预处理,黄贮实验按添加不同浓度用量的亚硫酸氢钠溶液与固定浓度硫酸组成的混合试剂作为不同处理的实验组进行,设定的亚硫酸氢钠浓度用量梯度分别为4.0%、5.0%、6.0%、7.0%、8.0%,分别与0.2%的硫酸溶液按体积比3∶1比例混合,并逐层喷洒到准备好的秸秆原料中至含水率达到65.0%,压实密封存储在黄贮容器中,贮存30 d,同时以单一黄贮预处理作为对照组(以下简称DCSS),预处理方法为将水逐层喷洒到粉碎后的秸秆中至含水率为65.0%,并压实密封存储在黄贮容器中,贮存90 d,备用[14-16]。

1.2.2 发酵实验设计

将上述预处理后秸秆按照发酵条件进行厌氧发酵产甲烷,发酵条件分别为:发酵温度为55℃,发酵浓度为15.0%,发酵pH值为7,发酵总质量为400.0 g,接种物与底物VS质量比为1.5,发酵时间为22 d。

1.3 实验装置

1.3.1 预处理实验装置

组合预处理实验按照黄贮工艺进行,所以预处理实验装置即为黄贮实验装置(见图1),采用3 L烧杯作为黄贮容器,将上述黄贮后的秸秆按一定含水率逐层添加至烧杯中,边喷水边压实,填满后用塑料覆盖并用绳勒紧密封,直至黄贮实验结束。

图1 预处理实验装置

1.3.2 发酵实验装置

实验使用AMPTSII产甲烷潜力分析测试系统(型号01-0000-02,瑞典)作为厌氧发酵实验装置,具体如图2所示,由恒温水浴发酵装置、CO2脱除装置及甲烷产量计量装置组成。

1.水浴锅; 2.脱除CO2的百里酚酞试剂; 3.气体计数装置图2 厌氧发酵实验装置

1.4 实验方法

1.4.1 秸秆原料的组分与结构分析

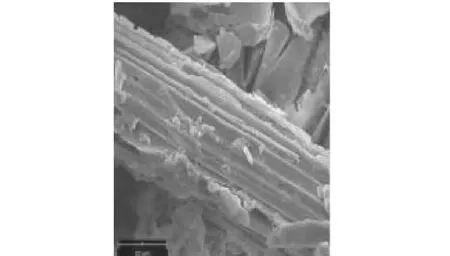

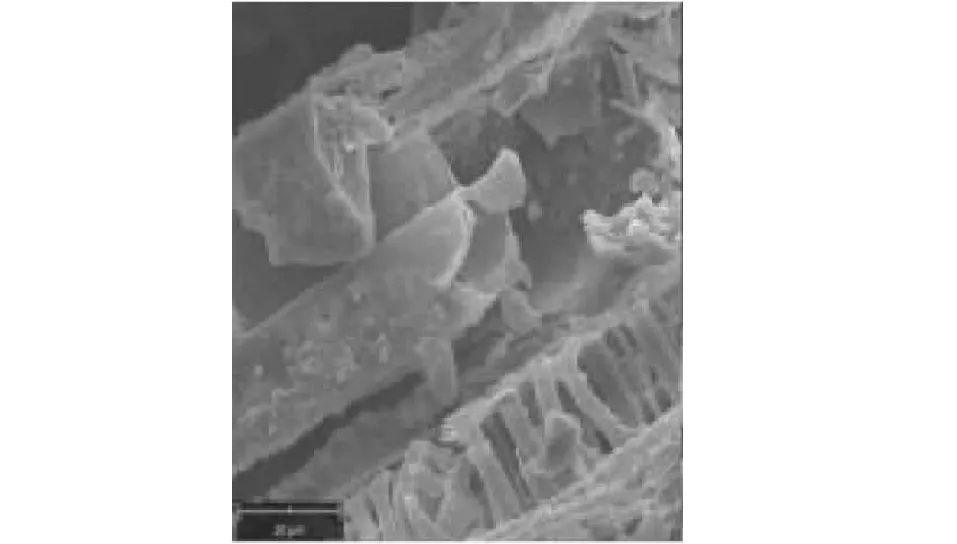

1.4.1.1 秸秆原料电镜扫描(SEM)分析

采用场发射电镜对预处理前后玉米秸秆原料表面结构进行电子显微镜(SEM)扫描观察。处理步骤:在试样表面喷涂一层金涂层,探针电流为1.85A,工作电压为20kv,然后在扫描电镜仪下观察秸秆预处理前后形貌变化并拍照。

1.4.1.2 木质纤维素组分测定:

将预处理后的原料,蒸馏水洗至中性,80℃烘干。将上述各样品经FW80万能高速粉碎机粉碎,过1 mm药典标准筛。称取0.5 g样品置于F57滤袋中,封口机封口,运用ANKOM220型半自动纤维素分析仪对预处理各样品中纤维素、半纤维素、木质素含量分别进行分析测定,方法详见范氏Van Soest纤维素测定法[17]。

1.4.1.3 秸秆组分保留率

某组分保留率是指预处理后原料中某成分(如纤维素、木素、半纤维素等) 的保留量对预处理前原料中该成分含量的百分比。

计算公式如下:

(1)

式中:W为组分保留率;X、X1分别为预处理前后原料组分含量。

1.4.2 预处理玉米秸秆原料的糖化率测定

通过酶水解方法测预处理后秸秆糖化率,酶水解时取2 g绝干底物置于100 mL三角瓶中,分别加入50 mL HAc-NaAc缓冲液(pH值4.8、浓度0.l mol·L-1),0.4 mL盐酸四环素溶液,最后加入纤维素酶3.27 mL和纤维二糖酶0.6 mL,最后补加蒸溜水至总体积为100 mL。混合均匀后,将三角瓶放入温度50℃、转速200 r·min-1摇床内进行72 h的酶水解,酶水解后取样,取上清液400 mL,装入编号的离心管中,密封;将离心管在沸水中煮沸5 min,对样品中的生物酶的进行灭活。之后将离心管置于微量高速离心机中,在800 r·min-1的转速下离心10 min。离心后取离心管中的上清液,测定酶水解液中葡萄糖浓度。

第二,霜冻前刚追施过高氮萌芽肥的,叶面喷施蛋白质水解物/氨基酸类加海藻提取物类刺激素,最好土壤施用1次腐殖酸类肥料。

葡萄糖含量的测定:葡萄糖是可发酵底物的主要成分,依据国家标准采用DNS法测定糖含量。由于本项目采用的黄贮及黄贮与SPORL联合预处理方法均对后续发酵没有影响,预处理后的秸秆可固液共发酵,为进一步研究,实验中分别对预处理后原料滤液及酶水解液中葡萄糖含量进行了分析。

计算公式如下:

(2)

(3)

式中:W1、W2分别为预处理后秸秆葡萄糖得率、酶水解糖化率;C1、C2分别为预处理后原料滤液及酶水解液中葡聚糖含量;C为预处理后玉米秸秆中纤维素含量;V1、V2分别为上清液体积及酶水解液体积; 0.9为葡萄糖和葡聚糖的换算系数;m为所取预处理原料绝干质量; 1.11为单位质量纤维素理论上可转化的葡萄糖的量[18-19]。

2 结果与分析

2.1 亚硫酸氢钠用量对玉米秸秆结构的影响

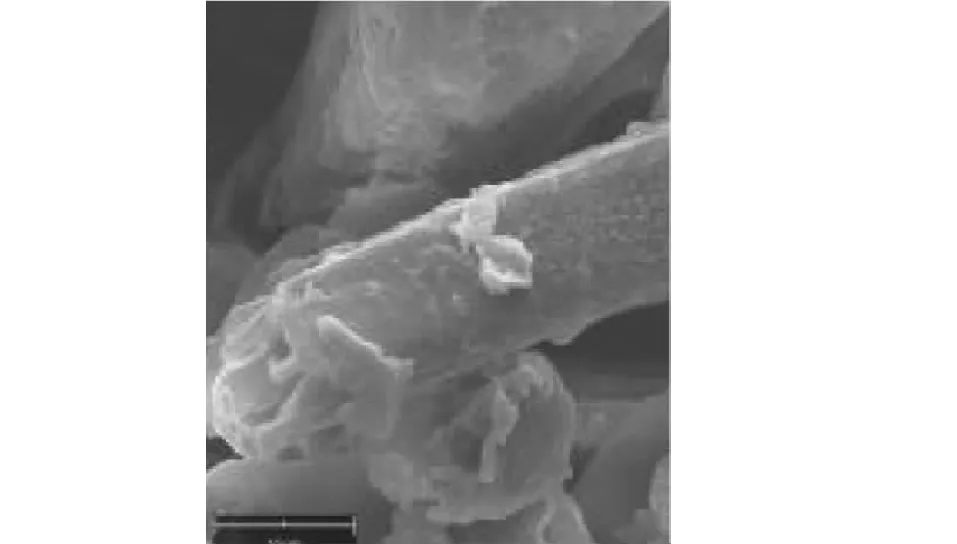

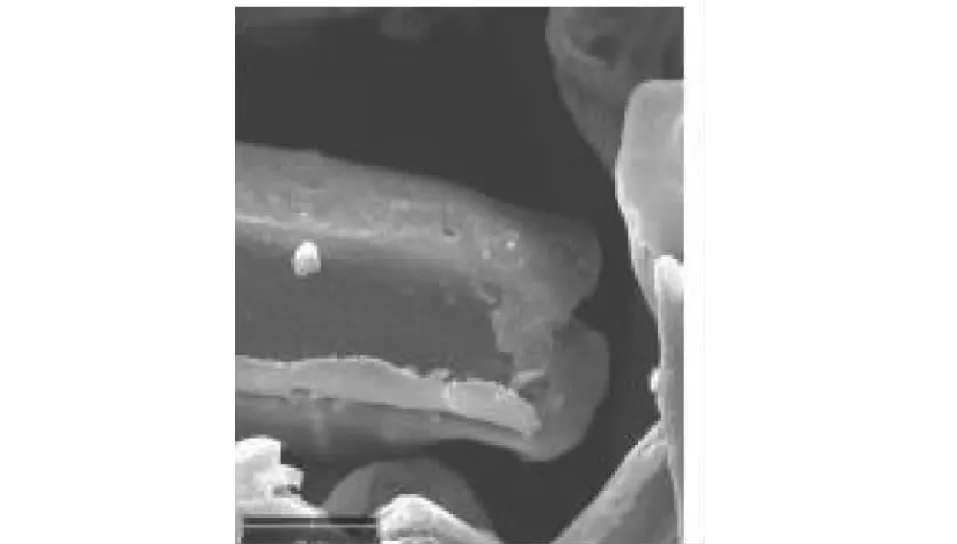

利用场发射扫描电镜对预处理前后的秸秆分别进行物料表面结构扫描分析,结果见图3~图9。

图3 未经预处理的空白CS组

图4 经黄贮预处理的DCSS组

图5 4.0%亚硫酸氢钠处理组

图6 5.0%亚硫酸氢钠处理组

图7 6.0%亚硫酸氢钠处理组

图8 7.0%亚硫酸氢钠处理组

图9 8.0%亚硫酸氢钠处理组

从图中可以看出,未经预处理的玉米秸秆结构致密,表面较为光滑平整,其结构阻碍了细菌分泌的纤维素酶对秸秆的降解。经不同方式预处理后,秸秆表面结构受到不同程度的破坏,经黄贮预处理后,秸秆表面结构变得粗糙、破损,说明表层腊质结构受到一定程度的破坏;用酸性亚硫酸氢钠与黄贮联合预处理的秸秆表面结构破坏较为严重,且出现许多微孔,有助于微生物对可发酵物质的利用和酶解的进行,有效提高了秸秆厌氧发酵产气率,其中6.0%亚硫酸氢钠实验组对秸秆表面的破损率及孔隙率比较明显。

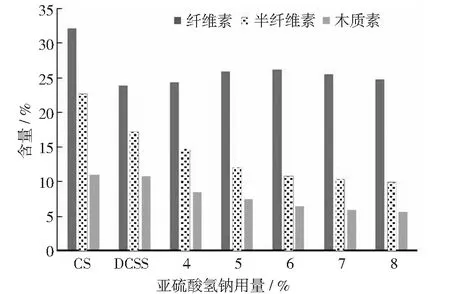

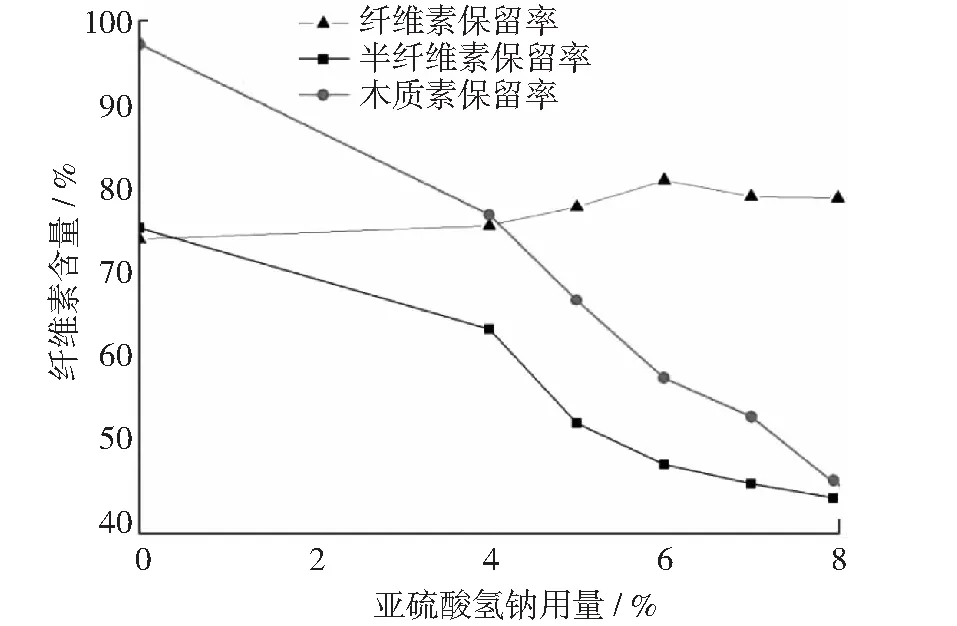

2.2 亚硫酸氢钠用量对玉米秸秆结构及化学成分的影响

预处理的目的是脱出部分半纤维素和木素,尽量提高酶和微生物与纤维素接触的机率。亚硫酸氢钠可以为体系提供 HSO-3和 SO2-3等离子,这些离子可以进攻木素基团使其磺化降解。因此,亚硫酸盐与硫酸协同作用降解溶出木素和半纤维素,提高纤维素暴露的面积。实验过程中,选择固定了硫酸用量为0.2%,固液比为3,亚硫酸氢钠用量梯度为 4.0%、5.0%、6.0%、7.0%、8.0%,并与黄贮法联用,将通过均匀喷洒酸性亚硫酸盐溶液的玉米秸秆逐层压实密封存贮于黄贮容器中,预处理时间为30 d。同时以未经预处理的CS实验组作为空白实验组,以未添加酸性亚硫酸氢钠溶液的黄贮预处理组DCSS作为对照试验组,其预处理时间为90 d,考察亚硫酸氢钠用量对玉米秸秆结构、成分组成、组分保留率的影响如图10和图11所示。

图10 亚硫酸氢钠用量下秸秆组分含量

图11 亚硫酸氢钠用量下秸秆保留率

从亚硫酸氢钠用量上来看,通过添加酸性亚硫酸氢钠及黄贮联合预处理后,秸秆组分中的木质素、半纤维素含量均有所降低,且从图11中可以看出半纤维素保留率呈先迅速下降后区域平缓的趋势,即亚硫酸氢钠对半纤维素的降解速率呈先增加后降低的趋势,这个转折点出现在亚硫酸氢钠用量为6.0%左右,这可能是因为适当增加亚硫酸氢钠,提高了木素的溶出,暴露出半纤维素,从而提高了半纤维素的降解,主要原因是木素和亚硫酸氢根离子发生磺化反应,生产亲水性的木素磺酸盐,亚硫酸氢钠用量的增加使体系中亚硫酸氢根离子增多,木素磺化反应速度加快,导致更多的木素溶出。

但随着亚硫酸氢钠用量的增加,同时也消耗了更多的硫酸,导致体系 pH值 提高,从而减弱了半纤维素的降解;木质素的降解随着亚硫酸氢钠用量的增加而增加,超过 6.0%以后木素溶出减缓,参考齐临冬[22]等研究结果,亚硫酸氢钠用量增加到 8.0% 以后不必再提高用量。而相对于DCSS黄贮预处理组其纤维素含量变化缓慢,且纤维素保留率随着亚硫酸氢钠用量的增加呈先缓慢增加后缓慢降低的趋势,当亚硫酸氢钠用量在6.0%条件下,预处理玉米秸秆的纤维素保留率及纤维素含量均达到一个较高值,且高于DCSS黄贮预处理组,此时,纤维素保留率达到80.0%以上,继续增加亚硫酸氢钠用量至8.0%,预处理秸秆纤维素含量和纤维素保留率变化缓慢,这表明存在一个合适的亚硫酸氢钠用量,该用量有助于纤维素在酸性条件下的保留。有研究认为,亚硫酸氢钠在酸性条件下会与六碳糖醛基形成加合物,从而阻止六碳糖进一步降解,至于亚硫酸氢钠在酸性条件下如何阻止纤维素进一步发生水解反应,有待进一步研究[23]。

2.3 亚硫酸氢钠用量对预处理秸秆糖化效果的影响

预处理是将秸秆转化为可发酵性糖的同时,松散结构、增加空隙,以增加纤维素酶对纤维素的接触面积,所以分析预处理后秸秆料液中葡萄糖含量及酶解糖化率有助于优化预处理参数,进而提高秸秆生物转化速率。

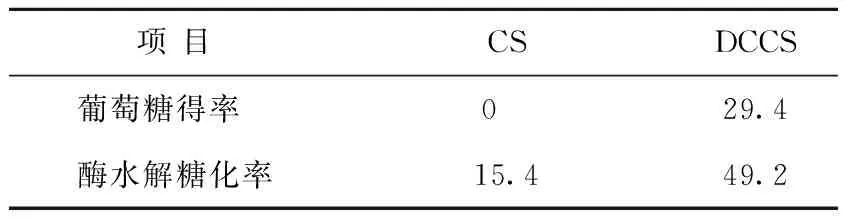

在前期的研究中,对未经预处理的玉米秸秆(CS)及黄贮预处理玉米秸秆(DCCS)进行了糖得率及酶水解糖化率测定,结果表2所示。

表2 预处理前后玉米秸秆糖化率 (%)

从表2中可以看出,通过黄贮预处理后玉米秸秆的酶水解糖化率大幅提高,而未经预处理的玉米秸秆水洗上清液中基本没有还原性的糖可转化,所以依据本项目的研究目的及意义,在本项目选用的黄贮与SPORL组合法预处理玉米秸秆研究分析中,没有对未经预处理的玉米秸秆空白组进行比较分析,仅以单一黄贮预处理组为对照实验组即可。

亚硫酸氢钠用量对预处理秸秆糖化效果的影响如图 12所示。

图12 亚硫酸氢钠用量下预处理秸秆酶解糖化率和葡萄糖得率

由图12可知,随亚硫酸氢钠用量的增加,酶水解糖化率和葡萄糖得率呈先逐渐上升后下降的趋势。当亚硫酸氢钠用量在4.0%~6.0%范围内,酶水解糖化率与葡萄糖得率逐渐增大,最大值在亚硫酸氢钠用量为6.0%时,其糖化率达83.0%。继续增加亚硫酸氢钠用量,酶解糖化率与葡萄糖得率略有下降。增加亚硫酸氢钠用量能够促进木素脱除和半纤维素水解,从而使得纤维素酶能够与纤维素更好地接触,促进预处理玉米秸秆酶水解。由于亚硫酸氢钠用量的增加有助于预处理秸秆纤维素保留率的提高,使得当亚硫酸氢钠用量大于4.0%时,葡萄糖得率大幅提高。

2.4 亚硫酸氢钠用量对玉米秸秆厌氧发酵产甲烷效果的影响

预处理后玉米秸秆进行厌氧发酵产甲烷潜力实验,共发酵22 d,每日测量甲烷含量,产气效果如图13和图14所示。

图13 亚硫酸氢钠用量下预处理秸秆甲烷日产量

从甲烷日产气量结果可以看出,未经预处理的CS空白实验组直接进行厌氧发酵产甲烷潜力较低,其最高日产气量仅为52.0 mL·g-1TS,且发酵后期基本处于停止状态;其他经黄贮预处理及联合预处理的试验组产气效果较好,发酵前期均有两个产气高峰,第1个产气小高峰出现在发酵第3天,随着发酵时间的延长日产甲烷量逐渐增大,最大日产气量出现在亚硫酸氢钠用量为6.0%实验组,其发酵到第7天达到最大日产气量为131.3 mL·g-1TS,这与仅通过黄贮预处理的实验组出现第2个产气高峰时间为发酵第9天相比提前了两天,且最大日产气量值高出14.17%,其他亚硫酸氢钠处理组的产气高峰也提前于单独黄贮预处理组,这可能与亚硫酸氢钠在酸性环境下对木质素的破坏有一定相关性,进一步增加了微生物对纤维素的接触面积及降解速率,致使产气速率及产气量的提高。而发酵后期日产气量呈现逐渐降低的趋势,直至发酵终止,这与厌氧发酵整个发酵阶段产气规律相符。

而从图14甲烷累积产气量结果中可以看出,联合预处理后的秸秆甲烷累积产气量均好于单一黄贮预处理秸秆的产气量,且最大甲烷累积产气量是亚硫酸氢钠用量为6.0%实验组,甲烷累积产气量达1462.2 mL·g-1TS ,在发酵到第9天甲烷累积产气量就已达到总产气量的一半,所以发酵主要产气期在发酵前期,发酵22 d甲烷平均日产量为66.5 mL·g-1TS 。

图14 亚硫酸氢钠用量下预处理秸秆甲烷累积产气量

3 结论

通过上述对预处理前后秸秆组分、结构特性及产甲烷潜力分析,得出以下结论:6.0%亚硫酸氢钠用量下预处理玉米秸秆其糖化率在83.0%左右,甲烷日产量达131.3 mL·g-1TS,甲烷累积产气量达1462.2 mL·g-1TS,甲烷平均日产量为66.5mL·g-1TS。通过联合预处理的秸秆其组分中大量木质素被降解,纤维素保留率提高,结构疏散,纤维素、半纤维素可生化性提高,产气效果较好,有利于后续资源化的利用,且在一定范围内较低的亚硫酸氢钠用量好于较高的亚硫酸氢钠用量,所以亚硫酸氢钠用量在4.0%~5.0%为宜,该预处理工艺适用于寒区秸秆资源化处理与利用的工程前预处理,且能节约成本,具有较好的经济效益、环境效益、社会效益。