关于高速永磁电机综合设计的思考

赵竹强

(山东百特电机电器有限公司,山东烟台,265718)

1 引言

随着国民经济的高速发展,高速永磁电机被广泛运用到储能飞轮、高速机床、分布式供电等场所中,高速永磁电机转速超过10000r/min,运行可靠性强,过载能力强、功率密度高、相同输出功率下,该电机的尺寸较小,是中低速电机的二分之一,不仅提高了工作效率,还节约了材料。由于结构较为简单、装配费用,运行可靠,动态响应速度快,没有励磁损耗,电机转动惯量小,可直接连接负载,促进传功效率的提升,所以工业领域中得到较为广泛的应用,并获得的良好的成效。

2 高速永磁电机的特征

较普通电机不同,高速永磁电机具有以下两点特征,第一,在运行时转子高速运转,在离心力作用下,永磁体轴承摩擦力越来越大,为保障电机高速稳定运行,在电机中专门设置了转子永磁体保护结构、磁悬浮轴承以及动压气浮轴承。所以高速永磁电机机械性能显著高于普通电机、第二,电机风中静磁芯磁通和三相电流的角频率应保持在数百Hz以上。在变频的影响下高频附加损耗会越来越大,基于此,需选择电导率低的导电材料需要选择低导电性的导电材料,如低比损耗的静电芯,与之相应的定子结构,进一步减少损耗,从整体上促进电机效率的全面提升。

3 高速永磁电机的综合设计流程

由于高速永磁电机的特殊性,设计人员在设计过程中会受到各种物理参数的制约,比如,电磁、机械、温度升高等。所以该设计过程是合金在不同物理场参数之间的迭代过程。具体如图1所示,具体的综合设计流程见图1所示。在电机的过程中要科学的设计电机相关参数,进而才能进一步满足电机性能要求,另外,设计人员在设计中要从方面多角度地思考电子机械的可靠性。基于此选择合理的电机尺寸,之后在根据实际情况,利用计算机或是信息我技术有效地是设计出电机相关物理场参数,为设计过程中要确保每个环节计算的精准性,因为着直接关系到电机的最终性能[1]。

图1 高速永磁电机整合设计流程图

4 材料性能与电机电磁设计

4.1 电机性能和非晶合金材料参数

基于非晶合金带材的特征看,其仅有0.025mm厚度,且具有薄、脆、硬等特征,并且将其应用于高频电机之中,能够充分展现其物理特性优势,大幅降低电机铁心的损耗,达到最佳的应用效果[2]。硅钢片与非晶合金带材性能对比以及高速非晶合金永磁电机性能分析具体见表1、表2所示:

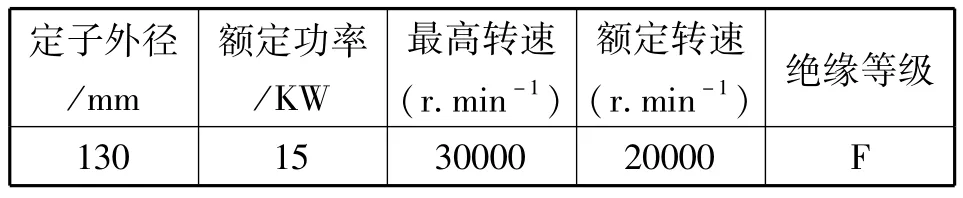

表1 材料性能对比

表2 电机性能参数

4.2 非晶合金永磁电机极槽配合

众所周知,非晶合金带材这种材料较为特殊,对加工工艺非常敏感,如果加工工艺不当,就会导致非晶合带材料性能受损,若在设计过程中固定了电机外形尺寸,在电机的运行过程中电机槽数的变化与其槽数呈反比,即槽数数量越多则其槽数越小,那么这个时候电机的齿部损耗也定会受到定子槽宽度的影响[3]。由于这种电机的特殊性,在受到变频器输出频率和铁心损耗等因素的制约下,设计人员在设计过程中主要以极数较少的结构为主,以此规避不利因素的干扰和影响。如为降低电机运行频率,避免电机铁心的损耗,可以选择2极结构实施设计,但其缺点也是显而易见的,即其绕组端部长,会增加电机铜耗,且使用较长的铁心时,易对高速转子刚性产生影响,无形之中使设计复杂性成倍增加。

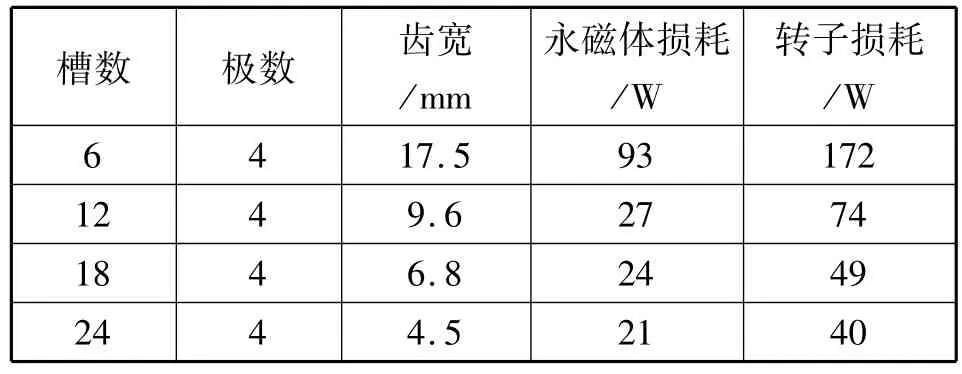

而随着现代科技的快速迭代,电机变频输出频率要求更高,均以上千赫计,因此为突出设计与应用方面的瓶颈,必须使用非晶合金材料,以突显其高频低耗的特性。本文选择4极结构。不同的极槽配合对电机具有不同的影响,具体见表3,一般来说,少槽结构齿宽较大,能在很大程度上规避对加工对定子齿部性能的影响,相应地如果少槽结构就会增加电子转子损耗,所以在具体的运行过程中就产生大量的热量,无法散发转子热量,出现温度升高的情况,导致永磁体退磁,针对于此,在本次设计中设计人员为满足相关要求,选择4极18槽的极槽配合。

表3 不同极槽配合下的电机性能

5 高速内置式永磁转子结构设计

5.1 电机转子设计

在高速永磁电机运行中的同时电子转子会随着电子高频旋转,如此一来,电子转子在高速运转过程中就产生较大摩擦力和离心力,自然电机温度较高[4]。为保障电机的运行安全性,需重点加强对电机转子的管理,并根据电机低损耗和耐高温构建稳定的管控体系。

所以,我们在具体的设计过程中,要借助各种途径,对电机转子结构进行全面分析,并结合实际,深度整合其材料和结构,在设计电子转子材料过程中,要充分借助矫顽力较高的水磁材料,这种材料具有良好的抗扰程度,稳定性也较高,能有效承受一部分离心力。另外,设计人员再在集中设计电机转子结构的过程中共,要借助两极度圆柱水磁结构和表贴士水磁结构,进而达到保护材料的作用。

5.2 电机定子设计

由于高速永磁机运转速度快,会产生较大的摩擦力和离心力,所以在内部设置了电机电子帮助其散热,电机定子的材料、结构与电机定子实际损耗程度息息相关,针对于此,设计人员要结合实际情况,集中处理问题,优化材料设计。特别是在设计电机定子结构的过程中为保障设计的有效性,经常使用环形绕组结构模式这种模式能够进一步完善优化定子结构,同时还能达到减少电急转子长度参数的目的,对电子转子的刚度进行优化方面至关重要,环形绕组结构中内槽和外操均在优化散热结构,保障运行畅通和渠道应用方面发挥着至关重要的作用。设计人员在电机 在结构设计中,齿槽对影响电子转子的损耗,所以在设计中可采取0.2毫米的无取向硅钢片,增加电机气隙长度增加,以此达到全面提升电机抗损耗能力的目的。

6 高速内置式永磁电机温度场分析

6.1 冷却方式

高速永磁电机不管是在频率还是转速方面显著高于常规转速永磁电机,由于自身的特征,其损耗分布特性也与常见永磁电机具有较大区别。在设计过程中为进一步降低铁新损耗,我们通常都会使用非晶合金材料,尽管这种材料具有诸多优势,但是不可否认的也带来了诸多弊端,比如,转子铁心损耗、转子摩擦损耗等,为更好地散热,防止温度过高影响电子的运采用混合冷却、分冷、油冷、水冷等方式,为节约成本在本次研究中主要采用旋水道冷却方式。

6.2 物理模型的建立

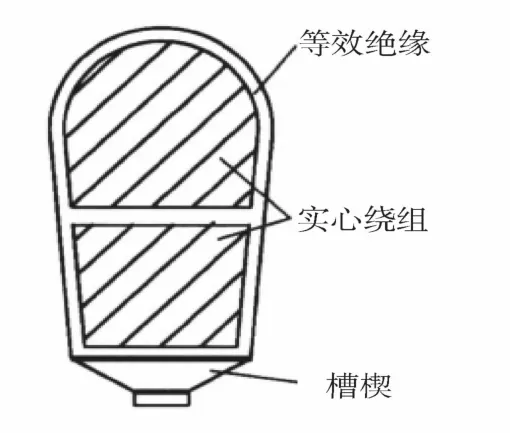

由于定子槽内绕组往往呈现不规则形态,为优化设计,可从以下几点入手,(1)电机浸漆填充均匀且状态良好;(2)确保铜线绝缘漆分布均匀;(3)忽略股线间温差。据此,可以对定子槽内实施划分,即将槽内上下层铜线和绝缘材料分别视为两个不同导热体,前者周边与槽壁平行,而后者均匀分布于槽内,如图2所示。

图2 槽内等级效绕组

高速永磁电机在测试中,其永磁转子会产生高速旋转,并利用其较高的转速带动空气在气隙中流动,采取对流的方式与定转子产生热交换效应。同时,由于在运行过程中对流换热就进一步加剧温度场与流体场的运动,如此一来二者必定会产生耦合效应,进一步增加了优化的难度。

因此,为简化计算分析及设计难度,可利用导热系数实施分析与应用,挖掘空气流动与静止流体间的等效导热能力,且定转子产生的导热量需要在单位时间内,与空气中所传递热量之间保持相等,经等效处理后可视旋转转子为静止状态,如此使导热方式及换热的效果达到平衡,使电机该热效设计趋于科学合理。

7 结语

总之,在高速永磁电机设计中,通过对电机耐温水平和永磁抗拉强度的改善和优化,能从整体上提升永磁机的功率性能和转速性能。受当前工艺的制约,为达到上述设计目的,还需不断探索,在当前研究过程中,我们主要以有限元方法为主,虽然这种方法在改善计算精度,但是影响转子的因素比较多,所以在今后我们还需加大研究力度。