燃煤机组耦合氨燃料燃烧特性及经济性探讨

丁 先,李汪繁,马达夫

(上海发电设备成套设计研究院有限责任公司,上海 200240)

近年来,国际社会愈发关注以CO2为主的温室气体排放对全球气候变化带来的威胁,中国、欧盟、日本、加拿大及南非等有关国家或经济体已结合自身实际作出了碳减排承诺[1-2]。中国作为能源消耗大国,2021年碳排放量约100亿t,约占全球碳排放量的30%[3],燃煤电站作为基础能源,截至2020年底,煤电装机容量约10.8 亿kW,约占全国电力总装机的49%,发电量占比约61%[4],年产生碳排放约40亿t,占全国碳排放量40%左右[5]。因此,在现阶段新能源发电有效容量相对较低的情况下,煤电低碳转型发展将成为实现双碳目标的重要一环。

对燃煤机组而言,碳减排的途径主要包括:1)末端治理,利用碳捕集技术在烟气排放端捕集部分CO2;2)过程控制,提高机组运行效率;3)源头减量,部分燃用或者完全燃用无碳燃料,因其利用现有设施进行相对较小的改造即可实现,可考虑成为煤电机组实现大幅碳减排的重要途径之一。

国内外目前关于无碳燃料替代方面的报道主要集中于氨和氢,而氨在生产、运输、储存和利用等方面具有相对更为完备的供应链技术。现有关于氨燃料的综述或涉及不同应用场景的技术探讨[6-9],或侧重介绍氨燃烧机理与燃烧基础研究[10-11],但针对燃煤机组耦合氨的燃烧特性与燃料成本分析鲜有报道。本文调研了国内外该研究领域的最新进展,综述掺氨对锅炉燃烧性能的影响,对比分析了“无碳氨”的生产技术及成本,并针对某330 MW燃煤机组计算了机组耦合氨燃料的碳减排潜力、热力性能变化及不同碳减排方式的成本,相关结论可供燃煤机组掺氨燃烧的研究及实践参考。

1 氨燃料特性分析

1.1 理化性质

目前在燃煤锅炉掺烧气体燃料方面的报道主要有氨、氢和甲烷,表1列举对比了这3种燃料的主要理化性质,总结归纳出氨在发挥无碳燃料作用时的主要优点包括[9,12-13]:

表1 氨、氢和甲烷燃料主要理化性质对比[20-21]Tab.1 Comparison of physical and chemical properties between and among NH3, H2 and CH4[20-21]

1)体积能量密度高。在液态储存条件下,NH3的体积能量密度为11 280 MJ/m3,比H2高约32%;在常温常压下,NH3的体积能量密度为13.72 MJ/m3,比H2高约43%。因此在储存和释压燃烧过程中,氨燃料所需空间均比氢大幅减少。

2)易储存和运输。氨的液化条件相较氢和甲烷更易实现,常温下仅需加压至1 MPa,可大幅节省储运成本。

3)辛烷值高。氨具有良好的抗爆性能,有利于氨燃料使用过程中的安全性。

1.2 燃烧特性

在燃烧特性方面,氨燃料可实现清洁燃烧,无COx和SOx等温室气体生成。氨燃料的空燃比分别为甲烷燃料和氢燃料的35.24%、17.62%,即单位质量燃料需要较少的助燃空气,可节省部分辅助设备的能量消耗。另外,氨燃料的低位发热量LHV分别为甲烷燃料和氢燃料的37.60%、15.67%,但根据文献[13]中提出的基于空气/燃料混合气体的低位发热量LHVst来看,氨燃料分别为甲烷燃料和氢燃料的96.72%、78.64%,相对差异较小。

当然,氨燃料也存在一定不足[14-16]:

1)蒸发潜热高。蒸发潜热高达1 370 kJ/kg,在燃烧过程中需要吸收部分热量;

2)燃烧速度较慢。常温常压下燃烧速度仅为7 cm/s,对燃烧效率有一定的负面影响;

3)最小点火能较大,存在着火困难现象;

4)可燃极限范围较窄,过量空气系数范围要求在0.63~1.4之间,即在富氧或贫氧环境下可能出现失火现象;

5)氮元素携带量较高,质量比高达82%,存在氮氧化物排放过高隐患。但在富氧条件下[15,17]或者在燃烧过程中添加其他易燃燃料(氢、甲烷等)[18-19]可有效改善其燃烧特性。

1.3 理论烟气排放量

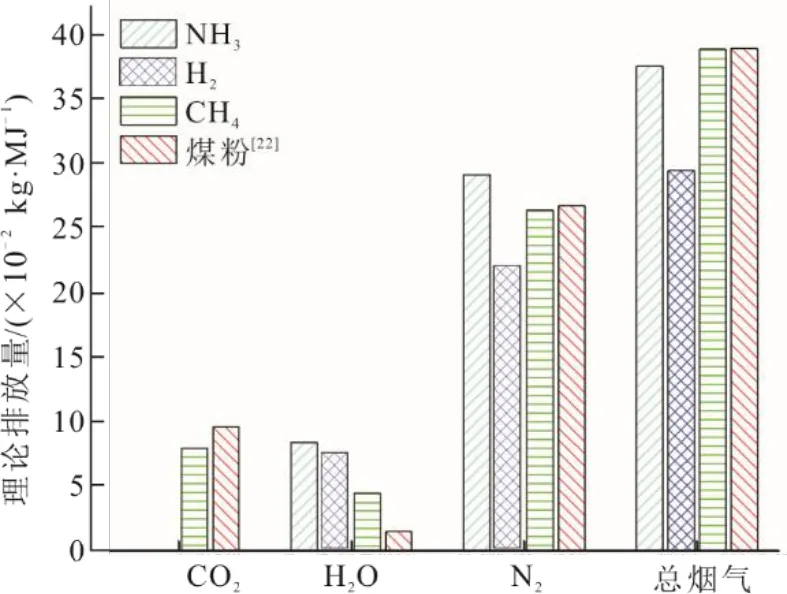

为对比分析燃煤机组掺烧不同替代燃料的理论烟气排放量变化,选取某烟煤[22]和氨、氢、甲烷燃料计算单位热值燃料理论烟气排放量,如图1所示。

图1 不同燃料的单位热值燃料理论烟气排放量Fig.1 Theoretical flue gas emission per unit calorific value of different fuels

由图1可见:燃煤机组中每掺烧1 MJ氨或氢等无碳燃料可减排CO2约0.1 kg,与此同时,烟气中生成的水分也会增多,燃煤锅炉会相应增加排烟损失,而每掺烧1 MJ甲烷仅可减排CO2约0.017 kg;从烟气总量角度来看,单位热值的氨燃烧后烟气质量与煤相差不大,而氢燃烧后的烟气质量相对煤来说减少约21%。若进一步计算燃煤机组掺烧无碳燃料20%(热量比值,下同)时烟气流速的变化(标况),掺氢时相对纯燃煤时减小约1%,而掺氨则增大4%左右。

2 燃煤机组耦合氨燃烧特性

鉴于氨与锅炉设计燃料的性质差异较大,燃煤机组耦合氨燃烧过程中对炉内燃烧特性的影响主要包括:1)氨燃烧反应较慢,存在火焰不稳定的隐患;2)氨携带大量氮元素,存在炉膛出口NOx浓度过高的隐患;3)氨燃烧温度相对较低,存在飞灰含碳量过高的隐患。不少学者已在以上3方面开展过计算模拟与实验研究。

2.1 燃烧稳定性

在数值计算方面,Zhang等人[23]通过三维数值模拟研究了掺氨比例对炉内燃烧特性的影响,NH3由煤粉燃烧器中心射入,掺氨比例为0~80%,结果表明随着掺氨比例的增加,NH3喷射速度增加,火焰形状也发生很大的变化。当掺氨比例大于40%时,高流速的NH3会穿透火焰的回流区,火焰由“花瓣状”变为“细长状”,而当掺氨比例小于20%时,火焰形状较纯燃煤时变化不大。

在中试试验方面,Yamamoto等人[24]针对给煤量为100 kg/h的卧式单燃烧器,研究了掺氨比例与氨射入位置对燃烧室内燃烧特性的影响,掺氨比例为0~20%,结果表明在掺氨比例为5%和10%时,对燃烧性能影响较小,在掺氨比例为15%和20%时,通过调整掺氨的位置可以有效改善燃烧性能与纯燃煤相当;日本IHI公司在10 MW试验台上实现掺氨20%,燃烧稳定,炉膛出口烟气各参数与纯燃煤相差不大,且无未燃NH3排放,认为在燃煤锅炉中掺烧一定比例的氨是安全可行的[25],该公司已对外宣布将与JERA公司合作在2025年前实现1 000 MW燃煤机组掺氨20%。

2.2 NOx排放

诸多研究表明,NH3注入炉膛的位置、方式和掺氨比例3个因素对炉膛出口NOx浓度影响较大。

针对氨注入位置的影响,Ishihara等人[26-27]利用化学动力学软件Chemkin模拟了1 000 MW燃煤锅炉掺烧氨燃料,对比分析了在燃烧器内、主燃区及燃尽区3个喷氨位置对炉膛出口NOx浓度的影响。结果表明,在主燃区喷氨时NO的排放最低,甚至低于纯燃煤时的NO排放。主要原因包括:1)主燃区为低O2浓度的还原性环境,NO生成量相对较低;2)NH3的射入会降低主燃区温度,从而减少热力型NO的生成[28];3)由于主燃区的温度较高,且喷入的气体燃料NH3会优先于固体燃料煤粉与氧气发生反应并生成部分NO,而析出挥发分物质后的焦炭会与NO发生异相还原反应,将部分NO还原为N2,焦炭则氧化为CO。

针对氨射入方式的影响,Tamura等人[29]基于天然气喷枪对管径和喷口尺寸进行部分调整,在某1.2 MW煤粉炉上实验了A(80°、3.1 mm)、B(40°、6.4 mm)、C(80°、9.0 mm)3种不同喷射角度或喷口孔径的喷枪结构,每根喷枪顶端一周均匀布置6个喷口,并安装于一次风内。通过烟气成分测量显示,纯燃煤工况炉膛出口NOx摩尔分数约为0.13‰,使用B结构工况NOx浓度与纯燃煤工况相当,而使用A和C结构工况NOx浓度分别高于纯燃煤工况30%和20%。分析原因认为,喷枪B角度小,将氨射入还原性气氛下的回流区,抑制了NOx生成,而喷枪A和C均因角度过大射入回流区外围的富氧环境中,喷枪A因射速更大所处环境较喷枪C氧浓度更高,造成烟气中NOx浓度升高。

针对掺氨比例的影响,Zhang等人[23]研究表明,当掺氨比例在20%及以下时,炉膛出口NOx浓度较纯燃煤时略有上升,其中掺氨比例从0增至10%时,NOx摩尔分数约由0.15‰增至0.20‰,而当掺氨比例从10%增至20%时,NOx摩尔分数减至0.17‰左右。当掺氨比例大于20%时,NOx摩尔分数开始单调递减至低于纯燃煤工况,当掺氨比例为80%时,NOx摩尔分数减至0.025‰。但是,当掺氨比例大于40%时,炉膛出口未反应的NH3和飞灰含碳量有明显上升现象。

2.3 飞灰含碳量

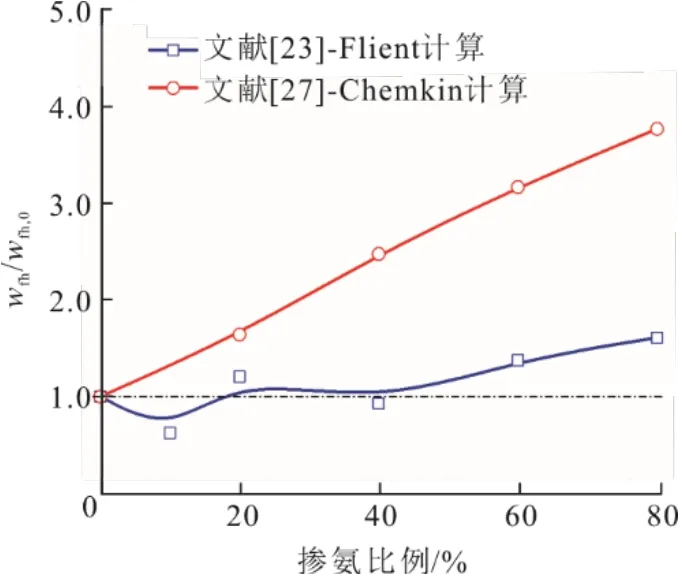

图2为燃煤机组掺氨燃烧时炉膛出口飞灰含碳量wfh相对纯燃煤工况时炉膛出口飞灰含碳量wfh,0的变化情况。

图2 掺氨燃烧相对纯燃煤工况的炉膛出口飞灰含碳量变化Fig.2 Change curve of carbon content in fly ash at the furnace outlet when ammonia is co-fired

由图2可见,虽然2篇文献采用的计算方法存在较大差异,但总体来说wfh/wfh,0随着掺氨比例的增加呈上升趋势,当掺氨比例为20%时,wfh相对wfh,0增加了20%~60%,造成锅炉机械不完全燃烧损失增大,其原因应是掺氨后炉内火焰温度降低所致,相关实验数据[23]显示,当掺氨比例为20%时炉膛出口烟气温度由1 011 ℃降至973 ℃。

综上所述可认为:从有效降低燃煤机组碳排放的角度来看,氨可以作为一种可行的替代燃料;若采用合适的流速与方式将20%以下的氨射入炉内相对低O2浓度、高NOx浓度的区域,可实现稳定燃烧,NH3除作为燃料燃烧外,亦可作为还原剂还原烟气中部分NOx;锅炉燃烧系统及喷氨装置等部分的优化设计师燃煤机组实施掺氨改造的重点。目前国内部分高等院校、科研机构及制造企业等单位已在燃煤锅炉掺氨的燃烧方法等方面开展技术研究[30]、专利布局[31]及应用探索[32]。

3 燃煤机组耦合氨热力计算

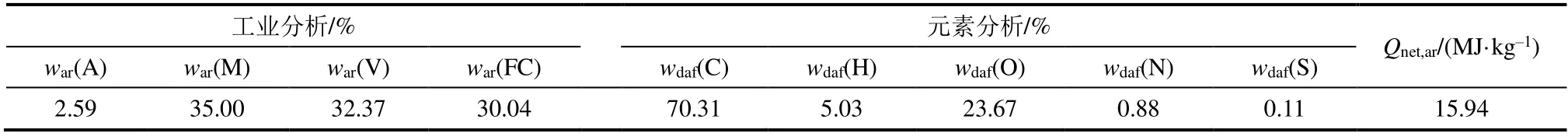

为定量分析燃煤机组耦合氨燃料的碳减排量和热力性能变化,选取某设计燃用褐煤的330 MW机组锅炉为研究对象,进行碳减排量和热力性能计算。所选用褐煤的理化性质见表2。

表2 选用煤种的理化性质Tab.2 Physical and chemical properties of the selected coal

3.1 碳减排量

为对比分析纯燃煤和掺氨20% 2种工况下的碳排放情况,选取锅炉运行的计算边界条件如下:机组年运行小时y=4 500 h;机组效率η=40%;脱硫效率η(SO2)=98.2%;灰渣中未燃碳占比C'=1%。计算过程见表3,由表3可看出,在炉内燃烧环节,预计节省燃煤约16.77万t/a,增加氨燃料消耗约14.22万t/a,可减少碳减排约26.71万t/a;在脱硫环节,因减少了入炉燃料中的硫含量,可减少SO2生成约234.77 t/a,又因脱硫过程中会产生一定量的碳排放,脱硫过程如式(1)和式(2)所示,即预计减少碳排放约158.50 t/a,节省石灰石(CaCO3质量分数90%)约400.25 t/a。

表3 燃煤机组掺氨20%减污降碳计算Tab.3 Calculation of carbon reduction by adding 20% ammonia in coal-fired units

综合考虑2个主要的碳排放环节,预计掺氨20%可实现年碳减排约26.73万t,碳排放强度由899.88 g/(kW·h)降至719.90 g/(kW·h),下降约20%。

3.2 热力性能

结合图2中不同掺氨比例下的wfh/wfh,0(wfh,0根据实炉试验选取为0.2%)计算得到不同掺氨比例下的锅炉热效率、烟气流量与温度等变化,如图3所示。计算方法及有关假设如下:

1)假设过量空气系数为1.2,分别计算不同掺氨比例下完全燃烧后所产生的烟气质量流量;炉膛出口烟气温度根据文献[33]计算得到,考虑了燃料变化所带来的热值、烟气黑度等物性变化,及其对炉内燃烧传热等过程产生的影响。

2)假设受热面的壁面温度不变,即烟气向外放热的环境温度为定值,考虑到沿程的烟气温度和流量的变化对烟气焓值的影响,基于公式Q=c·m·Δt,结合不同炉膛出口烟气温度、烟气流量和传热温压迭代计算得到排烟温度。

3)锅炉热效率按照文献[34]中的反平衡法计算得到,计算过程中假设灰平衡比率为空气预热器出口飞灰85%、炉底大渣15%,分别计算了干烟气带走的热损失、燃料中水分带走的热损失、燃料中氢燃烧生成的水分带走的热损失、空气中水分带走的热损失、未燃尽碳带走的热损失及其它热损失。由图3可见,由于烟气质量流量降低和炉膛出口烟气温度升高幅度较小,因此,在汽水侧及换热系数不变的前提下,随着掺氨比例由0增至100%,排烟温度有所降低。此外,锅炉热效率由92.5%升至93.3%,炉膛出口烟温由1 254.4 ℃增至1 268.3 ℃,上升了13.9 ℃,主要原因为氨的热值较锅炉设计煤种高,增加了炉内的有效放热,而文献[23]中燃煤低位热值为26.9 MJ/kg,远高于氨燃料,因此本算例与文献[23]中呈相反规律。炉膛出口烟气温度升高使蒸汽温度升高,可解决机组在中、低负荷下主汽温度及再热器温度欠温的问题,可在燃煤机组深度调峰背景下提升机组正平衡效率。

图3 不同掺氨比例下的烟气温度与锅炉热效率Fig.3 Flue gas temperature and boiler thermal efficiency at different ammonia mixing ratios

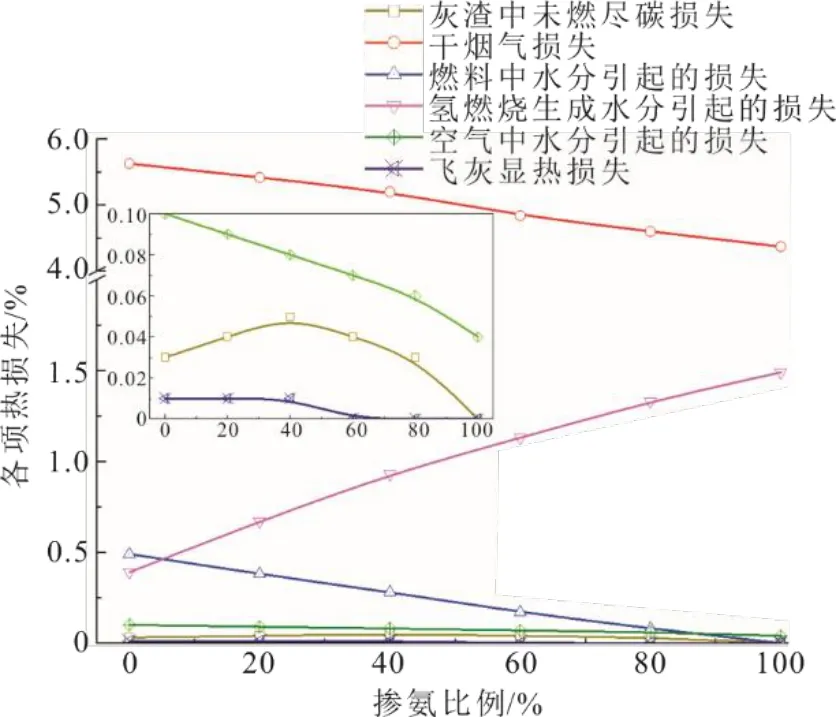

为进一步确定锅炉热效率随掺氨比例增加而升高的原因,根据文献[34]计算了锅炉的各项热损失随掺氨比例的变化,其中各工况下表面辐射和对流热损失为0.5%,烟道辐射、灰渣显热等损失为0.3%,计算结果如图4所示。由图4可见:

图4 不同掺氨比例下的各项热损失Fig.4 Various heat losses at different ammonia mixing ratios

1)因氨的空燃比较燃煤低,空气中水分引起的热损失而随掺氨比增加有所减小;

2)入炉燃料中的灰分占比因所选煤种的灰分含量很低而受掺氨比例影响较小,因此灰渣中未燃碳热损失和飞灰显热的热损失分别从0.03%和0.01%均降至0,整体保持在较低水平,其中未燃碳损失因氨燃料的着火温度高等因素而存在局部上升的现象,在掺氨比例为40%时达到最大值0.05%;

3)由于燃料中的水分全部来源于燃煤中,因此燃料中水分引起的损失随着掺氨比例的增加由0.49%逐渐 降至0;

4)随着掺氨比例的增加,排烟温度由153.5 ℃下降至124.1 ℃,烟气量由423.5 kg/s下降至392.4 kg/s,在两者的综合作用下,干烟气热损失从5.63%下降至4.37%;

5)随着掺氨比例的增加,燃料中的氢元素比例增加,燃烧生成的水分引起的热损失由0.39%上升至1.49%。

综上所述,燃煤机组掺烧氨燃料对机组各项热损失均有不同程度的影响,但在掺氨比例为20%时,锅炉热效率变化仅为0.1%,且炉膛出口烟温和烟气质量等参数变化幅度均较小。

4 燃煤机组耦合氨经济性分析

煤电机组掺烧氨燃料除研究技术可行性外还需要考虑经济性问题,为此调研了国内外关于生产过程中无碳排放产生的“无碳氨”生产技术及成本,并针对前文所提330 MW机组对比计算了掺氨和碳捕集2种碳减排方式的成本。其中,美元与人民币间汇率按6.37换算。

4.1 氨燃料生产成本

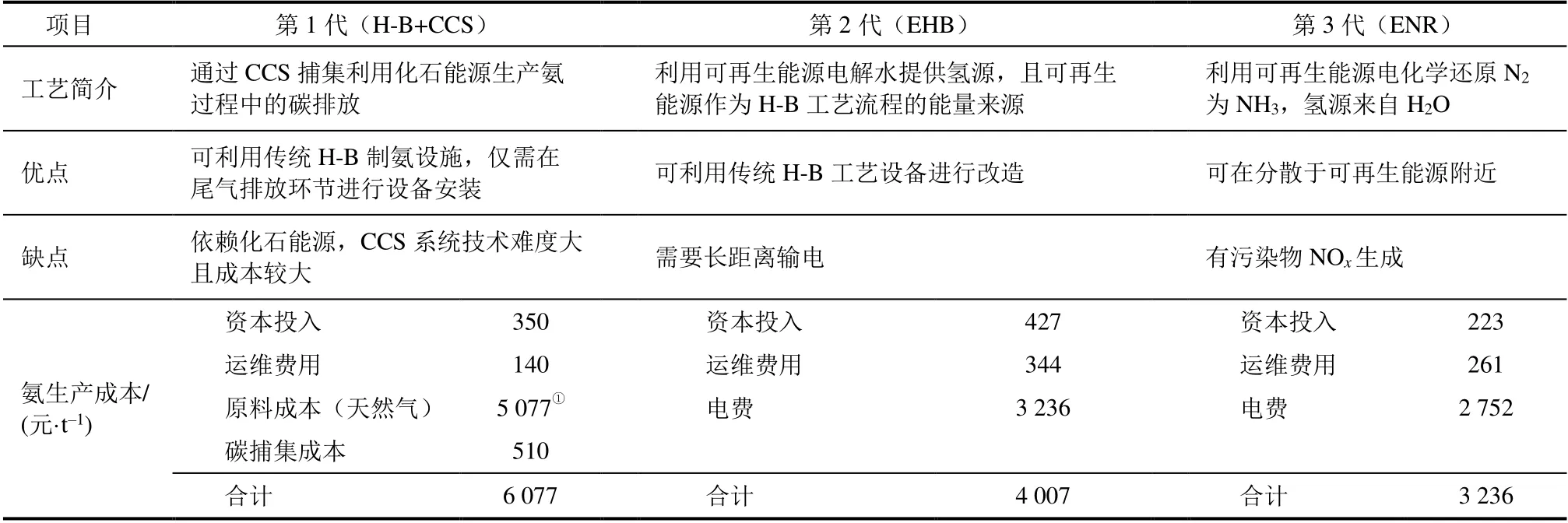

根据文献[35-38]报道,梳理了3代“无碳氨”生产技术及成本,结果见表4。

第1代为利用化石燃料制氨的哈伯-博施法与碳捕集与封存技术相结合(haber-bosch process +carbon capture and storage,H-B+CCS)[39-40],即在现有H-B工艺流程上加装CCS系统,捕获生产过程中产生的碳排放。该方法可充分利用现有的氨生产工艺,但生产过程依赖化石能源的供应。表4根据生产1 t氨的天然气用量为1 692.17 kg(2.62美元/MBTU),计算天然气价格为3元/kg时的原材料成本,即生产1 t氨所需成本为6 077元,其中天然气成本占比高达约83.5%。另外,碳捕集技术尚处于起步阶段,实现烟气中100%碳捕集技术难度大且成本较高。

表4 无碳排放氨的生产技术及成本对比Tab.4 Comparison of production technologies and cost of ammonia without carbon emission

第2代为利用可再生能源制氨(electrolysis of water followed by H-B,EHB)[41],即在传统H-B工艺流程的电解水提供氢源和增温增压2个环节中充分利用可再生能源。该工艺可以利用现有的H-B设施,但因可再生能源分布较为分散,存在长距离输电的弊端。其成本主要取决于可再生能源电价,按电价50美元/(MW·h)计算,每吨氨生产成本约4 007元,电费成本占80.8%左右。

第3代为直接电化学还原氮(electrochemical nitrogen reduction,ENR)[35-36],即水在阳极发生的氧化反应生成氧气和氢离子,氮在阴极发生的还原反应生成氨,其中氢来源于阳极生成的氢离子。每吨氨生产耗电约8 640 kW·h,资本投资和运维成本共约484元/t。该工艺目前尚处于实验室阶段,理论上其能源效率比前2代制氨技术更具优势,然而目前受限于生产技术,其能源效率仅有62%,较H-B(65%)[36]和EHB(80%)[35]低,但因其不需要提供更多的H-B和EHB生产工艺中组件的能量消耗以及较高资本投入,所以综合考虑其仍更具有经济性。此外,该工艺流程可根据可再生能源位置灵活布置生产点,可更好地利用电价的波动性,缺点是在制氨过程中存在污染物NOx的生成。但随着可再生能源电力生产成本的持续下降和ENR工艺在生产技术上的进一步发展,其在经济上将更具竞争力。按电价50美元/(MW·h)计算,每吨氨目前生产成本约3 236元,电费成本占85.0%左右。

4.2 2种碳减排方式成本对比

在对比分析“纯燃煤+20%CCS”和“掺氨20%”2种碳减排方式的经济性时,主要考虑燃煤费用、制“绿氨”费用及碳捕集费用,不计入运输和储存等成本。

针对燃煤费用,2021年动力煤价格震荡巨大,以环渤海23.0 MJ动力煤为例,3月初价格不到600元/t,10月中旬一度上涨至2 700元/t[42],综合考量后在计算时选取23.0 MJ动力煤价格浮动范围为800~1 600元/t;针对制“绿氨”费用,参考ENR技术生产“绿氨”的成本构成,选取制“绿氨”电价变化范围为0~0.4元/(kW·h),计算得制“绿氨”费用约484~3 940元/t;针对碳捕集费用,根据《中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)》中的预测[43],选取碳捕集技术成本为390元/t,可得330 MW燃煤机组捕获20%CO2的年支出约104.23百万元。前2部分费用共同影响着机组掺氨的燃料成本,年燃料成本Ccoal计算如式(3)所示。

式中:Ccoal为年燃料成本,百万元/a;Icoal为燃煤消耗量,t/a;I(NH3)为“绿氨”消耗量,t/a;Pcoal为煤价,元/t;Pelec为电价,元/(kW·h)。

综合考虑以上3部分费用,该机组2种碳减排方式的碳捕集与燃料成本变化如图5所示。由图5可见,考虑煤价浮动,纯燃煤时年燃煤支出约465.07~930.14 百万元,“纯燃煤+20%CCS”时年燃煤与碳捕集支出约569.30~1 034.37 百万元,当制“绿氨”电价低于0.10~0.18元/(kW·h)时,同等碳减排20%情况下,掺氨技术较碳捕集与封存技术更具有经济性优势。

图5 某330 MW燃煤机组2种碳减排方式与纯燃煤时的碳捕集与燃料成本对比Fig.5 Comparison of cost of carbon capture and fuel between two carbon emission reduction methods and pure coal burning for a 330 MW coal-fired unit

5 结 论

1)氨燃料可作为燃煤机组实现减污降碳的替代燃料之一,相关模拟和实验研究表明在掺氨20%时,采用合理的流速与方式将氨射入炉内相对低O2浓度、高NOx浓度区域,对炉内燃烧稳定性、炉膛出口NOx浓度和飞灰含碳量等燃烧性能影响较小。

2)以某330 MW燃煤机组为例,当掺氨比例从0增至100%时,锅炉热效率由92.5%升至93.3%;而当掺氨比例为20%时,锅炉热效率几无变化,但可实现年CO2减排约26.73万t,碳排放强度降至719.90 g/(kW·h),下降约20%。

3)参考ENR技术制“绿氨”的生产成本构成,选取煤价(23.0 MJ)浮动范围为800~1 600元/t,当制“绿氨”电价低于0.10~0.18 元/(kW·h)时,同等碳减排20%的情况下,该330 MW燃煤机组掺氨较碳捕集与封存更具有经济性优势。