丘陵区履带式烟叶采收机液压行驶系统的创新设计与试验

朱晨辉,王淼森,陈博,张红梅,朱骐,何勋,王万章

(1河南农业大学机电工程学院,河南 郑州 450002; 2郑州铁路职业技术学院,河南 郑州 451460)

机械化收获是烟叶全程机械化过程中的重要环节,也最为关键。由于采收效果直接关系到采收后处理分级时的烟叶品质,因此采用先进的烟叶采收自动化机械十分重要[1]。国外烟叶采收机整体类型较多且技术较为先进,但国外烟叶种植模式与中国不同,相关机型不适合直接引进。目前,中国烟叶采收机全自动式机型较少,多为半自动化式[2-3],保有量远远不够,并且没有针对丘陵区烟田的机型,以至于在丘陵区烟田的烟叶采收还多以手工采摘为主。履带式烟叶采收机是一种能够较好适用于丘陵区烟田地况地貌的作业机型,但要保证其田间作业的稳定性,需要对其行驶系统进行重点研究。液压传动系统因具有响应快、功率高和大扭矩的特点,被广泛应用在功率要求较高的履带式车辆的行驶系统中[4]。履带式车辆液压行驶系统主要有变量泵+定量马达+输出变速箱、变量泵+双定量马达和双变量泵+双定量马达这3种静液压驱动方案。目前,对履带式静液压行驶系统研究较多且较为深入,研究载体多为工程车辆和农用车辆,研究方向多集中在系统设计、液压元件和液压系统的特性、功率损失和发热以及系统控制等方面[5-8]。杨江鹏[9]对HT20型履带自卸车液压行驶系统进行了研究,提出了双边独立控制的传动方案。刘学垠等[10]对大中型挖掘机行走马达控制阀缓冲机能进行了研究,建立了缓冲阀数学模型。刘均益[11]对挖掘机行驶系统节能控制进行了研究,发现能量损失的主要原因包括液压传递效率低、发动机和泵不匹配以及节流损失等。在液压马达恒速控制方面,孔祥东等[12]提出了稳态控制量叠加基于小信号线性化补偿控制量的控制模型,并实现了变转速输入下恒速控制的目的。马玉等[13]在进行液压马达恒速控制研究中建立了输入前馈-反馈复合补偿模型。柴小波等[14]对变转速输入变量泵控马达的控制要求进行了分析,提出了基于流量的前馈控制方法从而实现了稳定转速控制。LI等[15]建立了前馈补偿加闭环反馈控制的模型,显著减轻了转速跳动对转速控制时的干扰,有利于提高系统的稳定性。陈丽缓等[16]对液压马达恒转速控制问题进行了分析,提出了线性二次型控制模型。上述研究均为车辆液压行驶系统开发提供了较好的参考。但是,液压系统由于其自身因素存在转速不稳、性能不高的问题,当应用在地面崎岖不平的丘陵区时效果较差。曹付义等[17]分析了脉冲信号作用下液压机械复合传动的马达恒转速问题,建立了一种双前馈模糊交叉耦合模糊比例控制、积分控制与微分控制(proportional-integral-derivative control,PID)模型,该模型可以将扰动转换为变量马达转速的变化量,用流量补偿的方式消除扰动,进而实现转速恒定控制调节的目的。

基于此,本研究以履带式烟叶采收机液压行驶系统为研究对象,设计了与之匹配的液压行驶系统,并对动力单元、液压系统和控制单元进行设计选型,通过基于PID的同步直行和内侧降速式差速转向相结合的行驶控制方法恒定转速,使其具有良好的直线行驶性和转向可控性,为丘陵区烟田烟叶采收自动化提供重要支持。

1 履带式烟叶采收机的结构

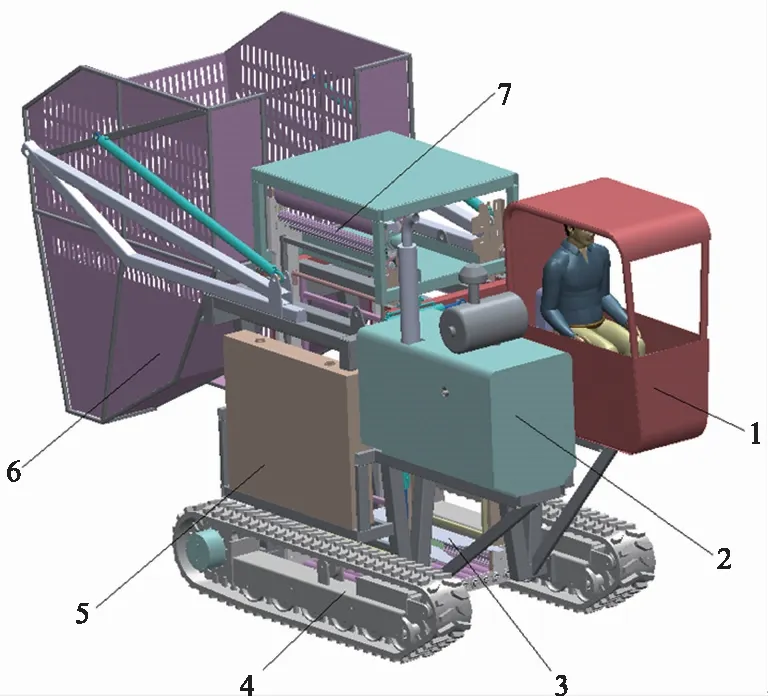

本研究的履带式烟叶采收机是针对丘陵区烟田设计的一种自走式作业机,整机尺寸为4 300 mm×1 780 mm×3 200 mm,质量为4 t,履带中心距1.46 m,履带宽度0.28 m,接地比压0.05 MPa,履带轨距1 500 mm,节距220 mm,履带驱动力半径158 mm,履带接地长度2 800 mm。如图1所示,该履带式烟叶采收机主要由履带液压动力底盘、烟叶采收输送装置、烟叶采摘框以及相应的控制系统组成。该采收机整体架构为龙门式结构,有利于提高作业时在烟叶植株行间通过性,并有效减少对烟叶造成的损伤。经Solidworks测量可知,车辆重心位置基本位于采收机中线上,空载时车辆重心离地面高度仅为1.2 m,重心低,行走较为稳定。

1.驾驶室;2.发动机;3.采摘装置;4.履带底盘;5.液压油箱;6.烟框;7.传送装置。1.Cab; 2.Engine; 3.Picking device; 4.Crawler chassis; 5.Hydraulic oil tank; 6.Tobacco collector; 7.Conveyor.

2 履带式烟叶采收机液压系统的设计与计算选型

2.1 液压系统的设计

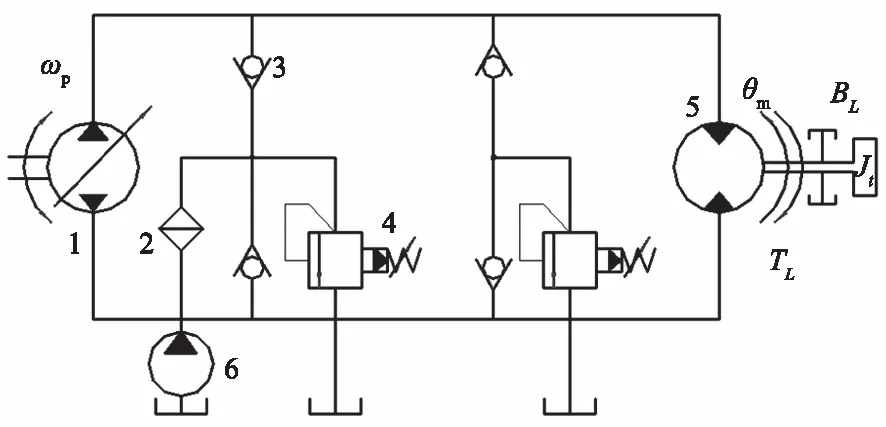

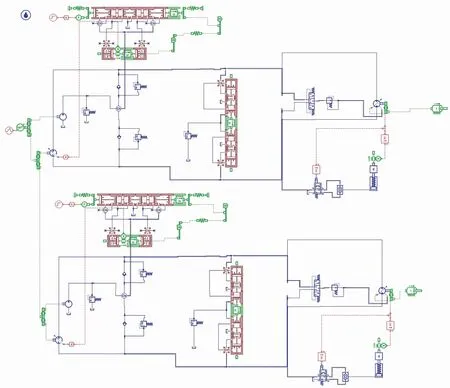

本研究的履带式烟叶采收机采用的是双泵-双马达驱动方案,即1个泵控制1个液压马达驱动单侧履带。这种方案能较好实现履带双边独立驱动,且该系统两侧液压油路独立,基本不存在干扰耦合现象,容易实现对履带采收机各项行驶功能的控制,其单侧履带液压系统如图2所示。该系统由变量柱塞泵、定量减速液压马达总成等组成,采用闭式容积调速的方式,具有发热量小、效率高的优点。工作时,发动机带动变量柱塞泵运转,控制器通过发送脉冲宽度调制(pulse width modulation,PWM)来控制泵的排量,可以实现烟叶采收机前进、后退以及转向等动作。此外,该系统还集成了双向安全溢流阀,保证液压系统压力在正常范围之内。冲洗阀可以散热,同时冲洗阀还可以有效避免采收机制动时液压行驶系统出现的液压冲击、负负压与空穴现象,起到保护液压马达的作用[18]。

1.变量泵;2.过滤器;3.单向阀;4.溢流阀;5.液压马达;6.补油泵。1.Variable pump; 2.Filter; 3.Check valve; 4.Relief valve; 5.Hydraulic motor; 6.Charge pump.

2.2 液压驱动系统的计算选型

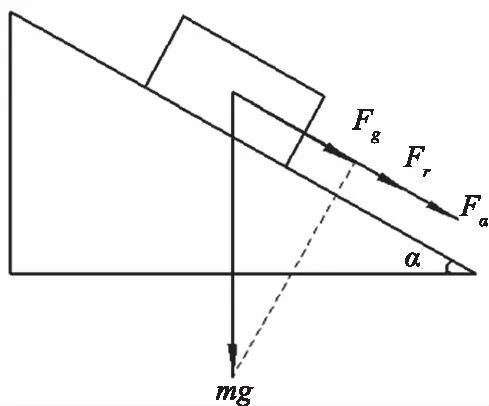

2.2.1 发动机的选型 发动机作为烟叶采收机整车的动力源,可为行驶和作业系统提供动力。如图3所示,对本研究的履带式烟叶采收机进行受力分析可知,其在行驶过程中受到的阻力包括前进滚动阻力Fr、上坡时坡度阻力Fg、加速行驶时的加速阻力Fa以及空气阻力Fq。由于履带式烟叶采收机最大行驶速度仅为2.2 m·s-1,空气阻力较小,可以忽略空气阻力的影响,Fq。

图3 履带式烟叶采收机运动受力分析Fig.3 Movement force analysis of crawler tobacco harvester

履带式烟叶采收机行驶时受到的总阻力Ff如下所示。

(1)

式中:m为履带式烟叶采收机满载总质量,取4 000 kg;f为滚动阻力系数,取0.06;α为坡度角;v为采收机行驶速度;g为重力加速度;η为换算系数,取1.1。

当履带式烟叶采收机在平直的道路上匀速行驶时,自身质量引发的坡度阻力和惯性阻力非常小,为简化分析可将其忽略,则履带式烟叶采收机在平直道路上匀速条件下的功率Pc如下所示。

(2)

式中:vc为烟叶采收机转场时的最高行驶速度,取2.2 m·s-1。

在田间作业工况下,采收机满功率作业时的功率Pw如下所示。

(3)

式中:vw为最高行驶速度,取1.4 m·s-1。

履带式烟叶采收机爬坡时的爬坡功率Pα如下所示。

(4)

式中:αmax为最大坡度角,取14.75°;vα为最大爬坡度时车辆的最高行驶速度,取1.4 m·s-1。

履带式烟叶采收机行驶作业时,车辆驱动系统发挥最大牵引力时的负载功率Pd如下所示。

(5)

式中:G为车辆满载时的总质量,G=40 000 N;φs为地面附着系数,取0.8;vd为车辆发挥最大牵引力时的最高行驶速度,取0.56 m·s-1。

因此,所选发动机的功率Pc应满足:

(6)

式中:ηw为行驶作业工况下,液压机械传动总效率,取0.85;ηt为转场行驶时机械传动总效率,取0.92;PL为工作部件总功率,取30 kW。

综上分析,同时考虑到后期发动机的变负载控制问题,本研究的履带式烟叶采收机选用中国常柴4G33TC型电喷柴油发动机,额定转速2 600 r·min-1,输出功率72 kW。

2.2.2 液压马达的选型 从结构形式、最高工作压力、最高输出转速和最大负载等方面考虑对液压马达设计选型,根据经验可知,液压马达角功率和车辆角功率是相一致[19]。本研究的履带式烟叶采收机角功率Pj如下所示。

(7)

式中:Fmax为最大牵引力,取12 400 N;vmax为烟叶采收机在最大牵引力时的最高车速,取0.56 m·s-1。

液压马达的角功率Pjm如下所示。

(8)

式中:N为马达数量,N=2;ηβ为机械传动效率,取0.95。

所选马达的排量Vm应满足下式。

(9)

式中:p为系统最高压力,取35 MPa;nmax为液压马达最高转速;ηm为机械效率,取0.95。

结合液压马达选型原则,同时考虑烟叶采收机的作业和转场的双速问题,本研究的履带式烟叶采收机选用中国青岛力克川LTM07NVB定量减速马达。

2.2.3 变量泵的选型 由液压泵的选定规则可知,在系统压力较大、功率较大时适宜选用柱塞泵[20]。液压泵是要满足液压马达液压油的需求,则变量泵的额定压力ph应满足下式。

ph=pmax+∑Δp

(10)

式中:pmax为元件所能承受的最高压力。∑Δp为液压系统的总压力损失,根据经验通常取值为0.4~1.0 MPa。

所选泵的额定流量qh应满足下式。

qh=K·(∑q)max

(11)

式中:K为变量泵的泄露系数,其取值与系统的压力大小有关,取K=1.2;(∑q)max为系统所需最大流量。

在履带式烟叶采收机驱动系统中,比例变量泵通过中间装置与发动机动力输出轴直接相连,发动机转速和轴转速相等。泵的排量Vp应满足以下关系。

(12)

式中:nP为泵的匹配转速,取2 600 r·min-1;Vm为液压马达排量,Vm=53 mL·r-1;ηv为容积效率,取0.9。

根据上述参数要求,结合变量泵选型原则,本研究的履带式烟叶采收机选用德国力士乐A10VG45EP3D1电液比例斜盘式轴向柱塞变量泵。

3 履带式烟叶采收机驱动控制系统的设计

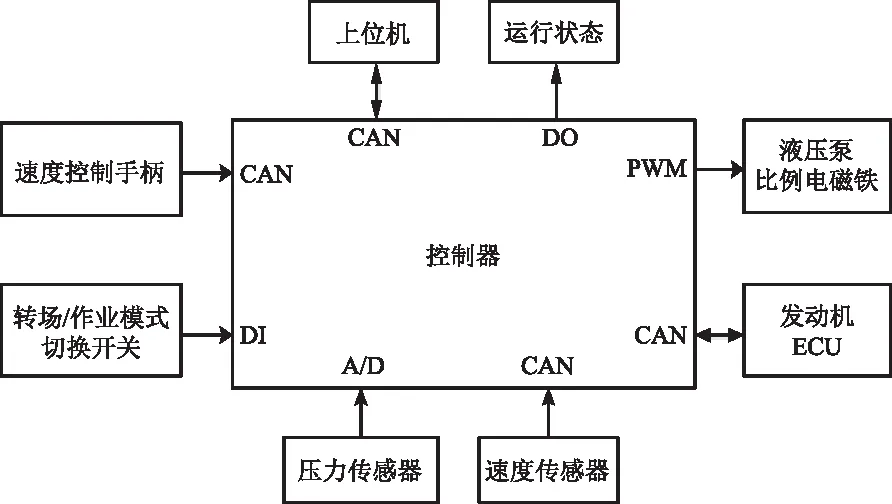

履带式烟叶采收机基本行驶功能包括采收机的前进、后退以及转向功能。烟叶采收机直行和转向功能可通过调整变量泵的排量实现。要实现履带式烟叶采收机驱动系统控制功能要求,需对控制器选型、发动机控制、人机交换以及液压系统控制等方面进行研究。本研究的履带式烟叶采收机控制系统整体框图如图4所示。采收机通过控制器局域网络(controller area network,CAN)总线对各个单元的数据进行收集和传输,最终将信号统一传递给控制器,经控制器统一处理分析后,再对各个单元进行控制。

图4 履带式烟叶采收机驱动控制框图Fig.4 Drive control block diagram of crawler tobacco harvester

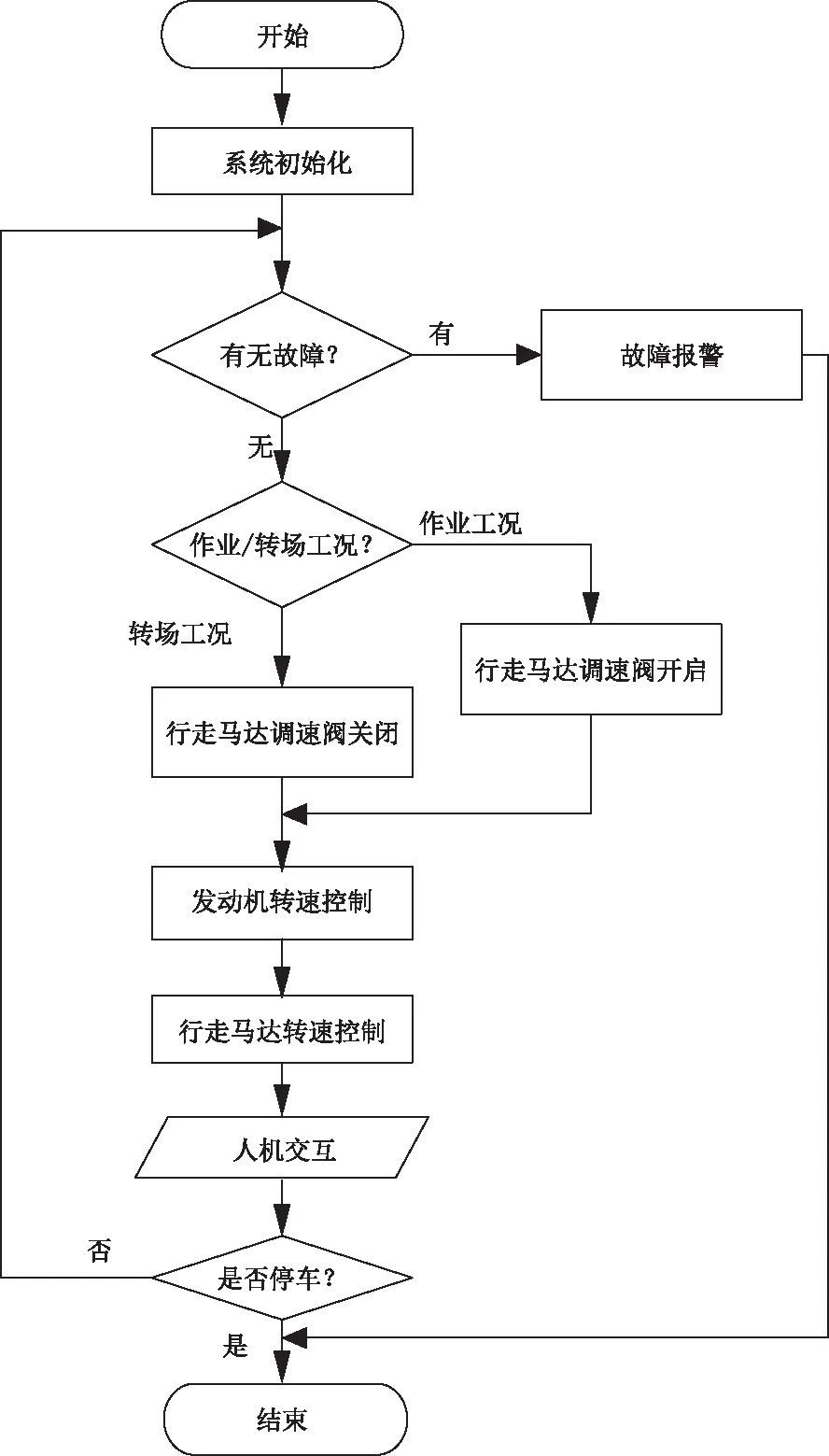

本研究的履带式烟叶采收机驱动控制系统流程如图5所示。驱动控制系统运行时,初始化系统,控制器开始检测系统,辨别各控制单元及电路是否存在故障。有故障时,控制器会结束程序运行,并在人机交互系统上显示故障信息,方便及时排除故障;如未有故障存在,系统将判断当前行驶模式是转场模式还是作业模式,这时需要驾驶员确定行驶模式,进而实现烟叶采收机转场/作业行驶模式。工作时,控制系统会对发动机的转速、车辆的行驶速度进行实时监控,保证其能保持在最优的转速区间范围内。此外,人机交互系统和控制器此时也发生着数据交换,可实现对烟叶采收机行驶和采摘作业参数的设定以及对采收机上各项指标的实时监控。

图5 履带式烟叶采收机驱动控制系统流程图Fig.5 General flow chart of drive control system of crawler tobacco harvester

4 履带式烟叶采收机驱动控制方法设计

履带式烟叶采收机行驶时,其运动过程均可分解为直行和转向2种动作,设计合理的直行和转向控制方法即可实现对该机械行驶过程的精确控制。两侧履带上行走液压马达转速的稳定输出是保证其稳定行驶的前提,故采收机中履带单通道泵控马达系统要选用合理的转速控制算法来减小车辆实际行驶过程中外界负载对马达转速输出的影响。考虑到算法编写的难易程度和实际控制效果,本研究的履带式烟叶采收机履带单通道选用模糊PID控制算法。在完成了履带单通道泵控马达系统转速稳定输出的基础上,本研究对烟叶采收机履带双通道泵控马达系统施加相应的控制方法,即可实现履带式烟叶采收机的直行和转向动作的精确控制。

4.1 直线行驶式闭环控制

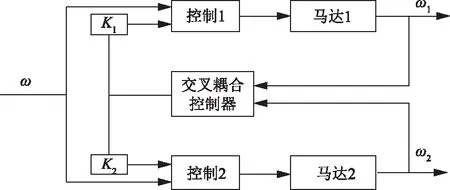

交叉耦合同步控制方法是同步控制中常用到的控制方法[21-22],其控制原理如图6所示。在工作时,控制器将履带两通道行走马达输出的角速度做差,差值作为交叉耦合控制器的输入信号,经控制器处理后,分别给2个通道乘以对应的调整因子K1和K2,再输入到2个行走马达中。ω为角速度。

图6 履带式烟叶采收机交叉耦合式闭环同步控制Fig.6 Cross-coupled closed-loop synchronization control of crawler tobacco harvester

交叉耦合式闭环同步控制将2个通道等同控制,符合履带式烟叶采收机行驶系统的控制思路,故履带式烟叶采收机采用单通道模糊PID的闭环控制方式、双通道交叉耦合同步闭环控制的双闭环复合控制来实现其直线行走的功能。

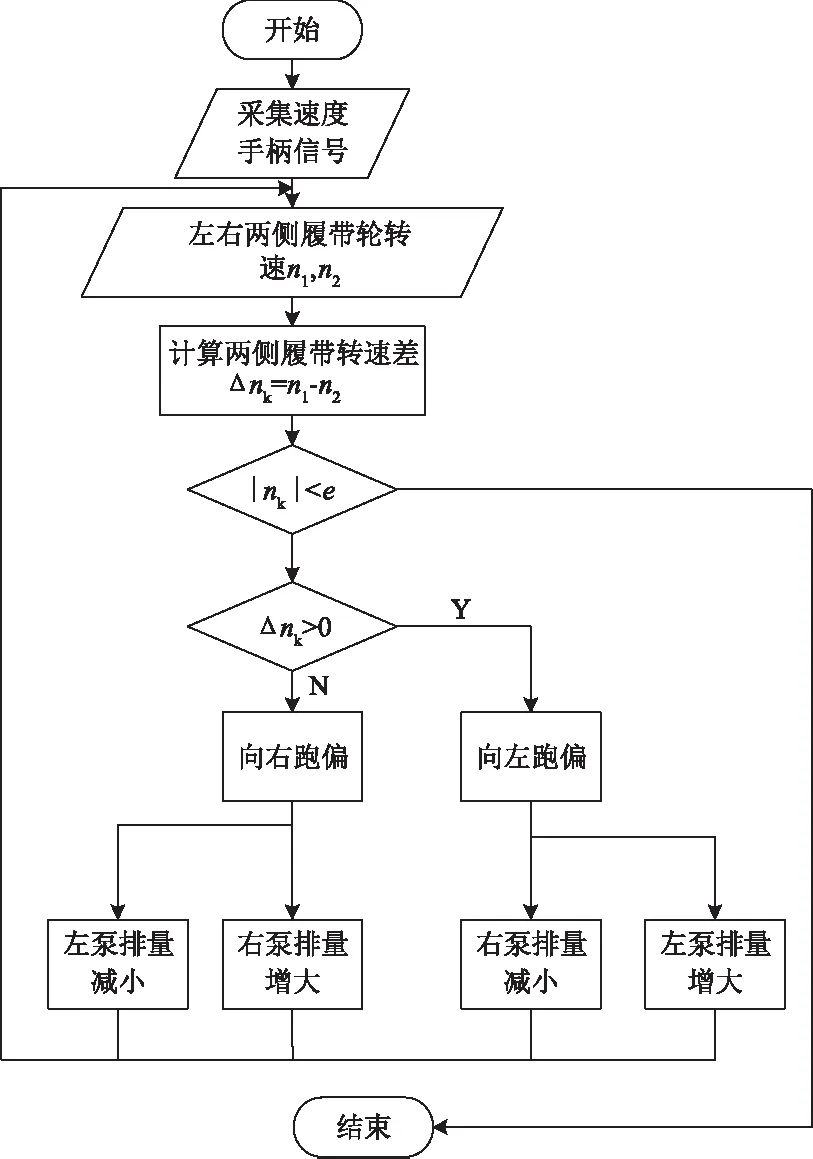

履带式烟叶采收机在烟田直线行驶时,假设n1、n2和nk分别为两侧行走液压马达的转速和转速差,若规定e为其在直线行驶的误差允许值,当nk小于e时,控制器不做任何响应;当nk大于e时,控制器将执行履带式采收机双闭环直线行驶控制程序。本研究的履带式烟叶采收机直线行驶控制逻辑设计流程如图7所示。该控制算法采用的是检测-判断-调节的方式对变量泵的排量进行小量逼近调节控制,通过低速通道增速、高速通道减速的方式最终实现2个通道输出的转速相同,进而实现履带式烟叶采收机直线行驶。

图7 履带式烟叶采收机直线行驶控制流程图Fig.7 Straight-line control flow chart of crawler tobacco harvester

4.2 内测降速式转向控制

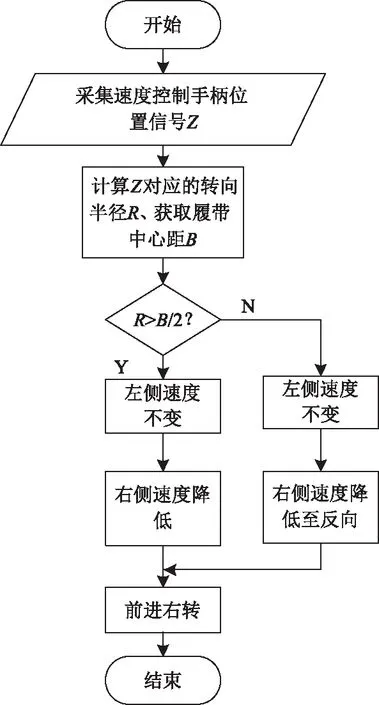

为保证液压马达稳定转速输出,采收机单通道泵控马达系统采用了模糊PID闭环控制算法。在烟叶采收机转向时,为实现对烟叶采收机转向半径和转向角速度的精确控制,采用内侧降速式的转向方法。内侧降速式转向方法因具有转向半径最小,转向时会降低履带车平均行驶速度的特点而被较多的应用。当烟叶采收机以V0的速度直线行驶时,发生内侧降速式差速转向时,采收机外侧履带速度V1固定不变,内侧履带速度由V0减速到V2,其运动学公式如下所示。

V1=V0V′1=0

(13)

(14)

(15)

式中:R为履带车转向半径;ω为履带车转向角速度,ω′为其导数;V1为外侧履带速度,V′1为其导数;V2为内侧履带速度;B为两侧履带中心距离。

履带式烟叶采收机采用内侧降速式差速方式进行转向时,如果以前进右转为示例,其控制流程图如图8所示。

图8 履带式烟叶采收机前进右转控制流程图Fig.8 Forward and right turn control flow chart of crawler tobacco harvester

5 履带式烟叶采收机驱动系统仿真分析

为验证本研究的履带式烟叶采收机液压行驶系统设计方案的可行性,同时为查看系统工作时泵控马达的液压动态特点,采用AMESim仿真软件对采收机液压驱动系统进行建模仿真,其模型如图9所示。A10VG45EP3D1变量泵主泵排量为45 mL·r-1,补油泵排量为8.6 mL·r-1,变量泵最高转速3 800 r·min-1,最高压力35 MPa;定量马达为双速定量马达,排量可在34~53 mL·r-1进行变换,最高工作压力35 MPa,制动扭矩100 N·m。为保证仿真的准确性,将转向阻力系数、地面摩擦系数等相关参数均折算成马达负载带入进行仿真。本研究选择烟叶采收机满载爬坡起步、急速刹车和差速转向3种行驶状态对液压行驶系统进行仿真分析。

图9 基于AMESim的履带式烟叶采收机驱动系统仿真模型Fig.9 Simulation model of the drive system of crawler tobacco harvester based on AMESim

5.1 满载爬坡起步液压系统仿真

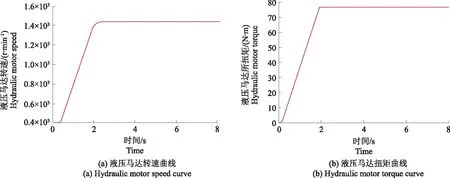

对本研究的履带式烟叶采收机满载爬坡工况进行仿真时,定义发动机转速为2 000 r·min-1,马达排量为53 mL·r-1,在0.5 s的时间内,变量泵的排量比由0逐渐增大到1。假设爬坡角度为14.75°,计算可得单边履带液压马达上的扭矩1 585 N·m,将阻力值参数带入负载中,得到本研究的履带式烟叶采收机单侧履带泵控马达系统满载起步工况仿真图,如图10所示。满载起步时,液压马达的转速在2.5 s达到稳定,稳定时转速约为1 450 r·min-1,此时其行驶速度为1.8 m·s-1;液压马达转速输出及扭矩输出在转速稳定后达到最大,乘以减速比后得出液压行走马达输出扭矩为1 588 N·m,泵控马达系统仿真结果与理论计算结果基本一致。

图10 履带式烟叶采收机满载起步动态仿真Fig.10 Dynamic simulation of crawler tobacco harvester at full load starting

5.2 满载停车液压系统仿真

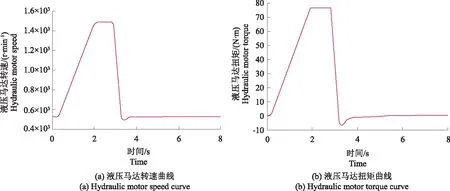

对本研究的履带式烟叶采收机满载停车进行仿真时,其参数设置与满载起步一致,在3 s时开始对采收机进行减速,在0.5 s的时间内,变量泵的排量比由1逐渐减小到0。履带式烟叶采收机在马达制动力、行驶阻力和重力3个力的共同作用下逐渐停车。马达输出转速和输出扭矩和变量泵输出口流量结果如图11所示。液压马达转速在很短的时间由1 442 r·min-1降为0,减速过程中,转速不存在振荡现象;马达输出扭矩值约为78 N·m,液压行走马达总成输出扭矩为1 588 N·m,与理论结果几乎一致,仿真结果验证了通过改变变量泵的排量实现采收机停车制动的可行性。

图11 履带式烟叶采收机满载停车液压系统仿真Fig.11 The simulation of the hydraulic system of crawler tobacco harvester at full load parking

5.3 转向液压系统仿真

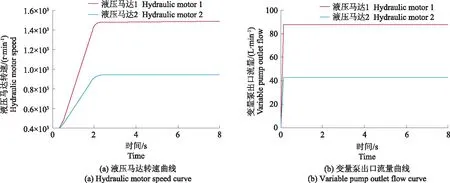

本研究的履带式烟叶采收机转向时,参数设置方法与起步和停车时相同,此时将变量泵1的最大排量设置为变量泵2的50%,同时计算出车辆的转向扭矩值,并将添加在液压马达的负载中,得到了其转向行驶工况下液压系统仿真图,如图12所示。输出转速与变量泵的排量成正相关关系,验证了液压行驶系统在相同的转速输入下,通过控制变量泵的排量,即可实现烟叶采收机差速转向动作。

图12 履带式烟叶采收机转向液压系统仿真Fig.12 Simulation of steering hydraulic system of crawler tobacco harvester

6 履带式烟叶采收机田间作业行驶试验

为验证本研究的履带式烟叶采收机驱动系统各项性能是否达到设计要求,在田间试验中从动力性、转向性、制动性、持续行驶性、操纵性以及作业效果等方面对其进行测定。

6.1 试验方法

试验地点在河南三门峡渑池县丘陵区烟田。烟地垄长95 m,垄宽1.2 m,烟株高度1.6 m,环境温度13 ℃,环境湿度60%。土壤坚实度约为18.79 kg·cm-2,当采收机以1.4 m·s-1的速度爬坡时,测量其最大爬坡度。

6.2 考察因素

6.2.1 动力性 以最高车速、加速性能和爬坡性能作为评价动力性的指标。其中,最高速度是指其在平整的路面下达到的最高速度,加速性能是以从起步到最高速度所需的时间来进行评价,爬坡能力是指采收车满载时能够通过的最大坡度。

6.2.2 转向性 以最大转向角速度和最小转向半径作为评价转向性的指标。其中,理论最大转向角速度ωmax和最小转向半径Rmin的计算公式如下所示。

(16)

式中:v1和v2为两侧履带的速度;B为两侧履带中心距离。

6.2.3 制动性 以制动距离、制动加速度、制动停坡能力以及制动稳定性作为评价制动性的指标。其中,制动时间和制动距离理论计算公式如下所示。

(17)

式中:vmax为最大行驶速度;a为加速度;t为时间;s为制动距离。

6.2.4 持续行驶性 持续行驶性考察履带式烟叶采收机在长时间田间作业条件下其行驶平均速度和动力、传动装置工作状态的好坏。

6.2.5 操纵性 操纵性是指操纵的轻便性和灵活度作为评价指标。履带式烟叶采收机操纵性主要是考察速度控制手柄操作的灵敏程度,以烟叶采收机作业时驾驶员操作评价为标准。

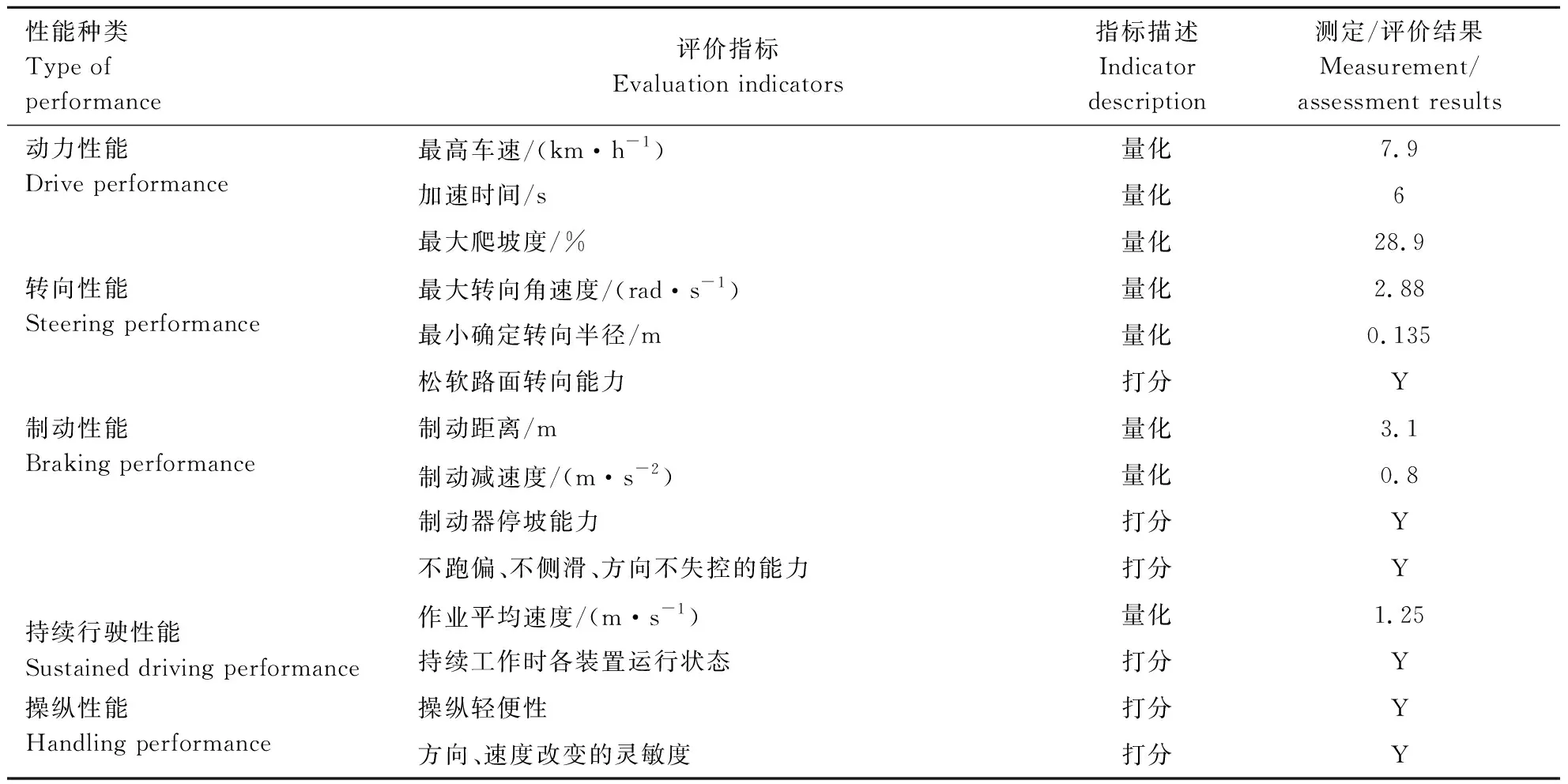

以上5种方法数据均可由常规的测试工具测出,非量化指标采用打分制,评定结果合格记为“Y”,不合格则记为“N”。

6.3 试验结果与分析

从上述5类性能指标14个评价指标分析了本研究的履带式烟叶采收机在田间行驶试验中驱动系统的行驶性能,结果如表1所示。从动力性来看,本研究的履带式烟叶采收机最高转场车速、加速时间和最大爬坡度均与理论计算时间相符,误差在2%以内,动力性能满足设计要求。从转向性来看,在烟田中本研究的履带式烟叶采收机最大转向角速度达到了2.88 rad·s-1,与理论值误差在4.2%以内,最小转向半径为0.135 m,转向性能满足设计要求。从制动性来看,刹车时主要由液压马达制动扭矩提供刹车制动力,经测定本研究的履带式烟叶采收机在最大行驶速度下开始制动,制动距离为3.1 m,满足田间行驶作业要求。持续行驶性则是观察车辆在长时间作业时,驱动系统运作是否正常、性能是否稳定,田间试验验证了本研究的履带式烟叶采收机的可持续行驶性。操控灵活性是整车设计质量的重要体现,经测试,本研究的履带式烟叶采收机控制灵活性很好,直线同步性较好,转向时也能按照手柄设定的转向半径进行转向,在试验中,能较好地完成烟叶采收作业。

表1 履带式烟叶采收机驱动系统性能评价指标Table 1 Performance evaluation index of the drive system of crawler tobacco harvester

7 结论和讨论

针对履带式烟叶采收机丘陵区烟田作业模式,本研究提出了双变量泵-双定量马达的履带式烟叶采收机液压驱动系统,该行驶系统解决了采收机在丘陵区烟田采收作业时双侧履带因路面负载不同造成的速度波动、行走不稳的问题。本研究的履带式烟叶采收机也是中国国内首台行驶系统采用双泵-双定量马达驱动系统的全液压作业机器。本研究提出的交叉耦合模糊PID的双闭环直线行驶同步控制方法和内侧降速式差速转向闭环控制方法,有效解决了液压系统由于其自身的非线性、时变性、负载扰动及不确定性参数摄动等因素造成的转速不稳的问题,优于王柯等[23]和党兵兵[24]对同类型履带工程机械的控制效果。同时,在田间试验测试结果中本研究的履带式烟叶采收机最高转场车速、加速时间和最大爬坡度误差在2%以内,最大转向角速度为2.88 rad·s-1,误差小于4.2%,最小转向半径为0.135 m,制动距离为3.1 m,其动力性、转向性、制动性、持续行驶性和操纵性均满足设计要求。这表明将本研究中的双泵-双定量马达液压行驶方案以及对应的行驶控制方法应用在崎岖不平的丘陵区是可行的,将有利于丘陵区烟田烟叶采收自动化以及现代农业装备的推广与普及。