基于ANSYS的锯齿式皮棉清理机对棉纤维损伤影响研究

张秀娟,刘永康,董全成

(1.济宁市技师学院 科研处,山东 济宁 272100;2.济南大学 机械工程学院,济南 250022)

棉花加工对棉纤维造成的损伤会使棉纤维的多个指标受到影响,从而会降低皮棉的整体品质[1]。锯齿式皮棉清理机是棉花加工中的重要设备,其清理过程能够有效改善皮棉外观品质,降低皮棉杂质含量,但是锯齿式皮棉清理机的排杂刀与棉纤维的机械接触,也会使棉纤维产生一定程度的损伤[2-3]。锯齿式皮棉清理机的不同结构参数和工艺参数会对棉纤维的损伤程度产生影响,损伤程度不同,则会影响皮棉品质的不同指标。如果造成棉纤维断裂或者撕裂,会使棉纤维的整体长度降低,短纤维含量增加,如果使棉纤维表面受到损伤,则会影响皮棉的反射率、断裂比强度等指标[4-6]。本文基于ANSYS软件,通过构建棉纤维、排杂刀的模型,采用仿真手段重点研究锯齿滚筒转速、排杂角和排杂刀刃角等参数对棉纤维的损伤程度影响规律[7-8]。

1 仿真模型构建

1.1 锯齿式皮棉清理机工作原理

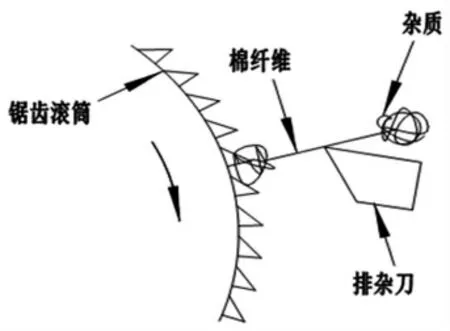

锯齿式皮棉清理机在清理过程中,锯齿滚筒上的锯齿勾拉住棉纤维进行高速旋转,旋转过程中,棉纤维勾拉着的杂质会暴露在棉层表面。当棉纤维和静止的排杂刀发生碰撞、冲击时,大部分杂质能够脱离棉纤维的束缚,被清理出去。棉纤维由于与排杂刀发生碰撞、冲击,会受到一定程度的损伤。

由图1可以看出,锯齿滚筒的转速不同,会使棉纤维与排杂刀接触时的冲击应力发生变化,从而会影响棉纤维的损伤程度。

图1 锯齿式皮棉清理机清理示意图

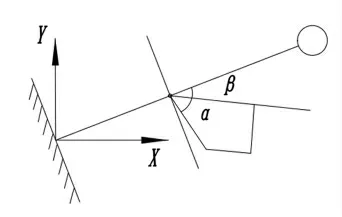

图2中,α为排杂刀刃角;β为排杂角。根据力学分析,这2个参数不同,会改变棉纤维与排杂刀接触时的冲击应力大小,不同的冲击应力会造成不同程度的棉纤维损伤。

图2 排杂刀刃角、排杂角示意图

1.2 模型构建及参数设置

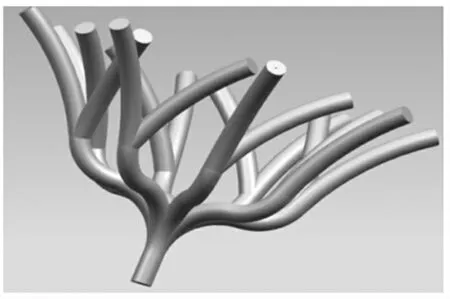

根据棉纤维截面形状在轴向保持不变的特点,构建了棉纤维的三维仿真模型[9-10]。所构建棉纤维模型如图3所示。

图3 棉纤维三维模型

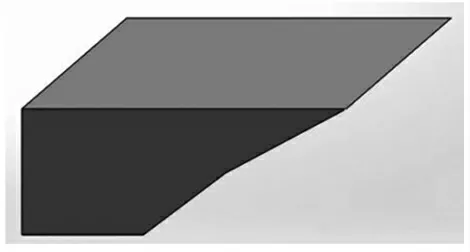

排杂刀为锯齿式皮棉清理机的主要清理部件,根据仿真实验要求,分别设计了排杂刃角为50°、60°、70°的3种排杂刀模型。排杂刀三维模型如图4所示。排杂刀与锯齿滚筒的相对角度会形成排杂角,仿真分析时,排杂角分别选取了15°、22.5°、30°进行分析。

图4 排杂刀三维模型

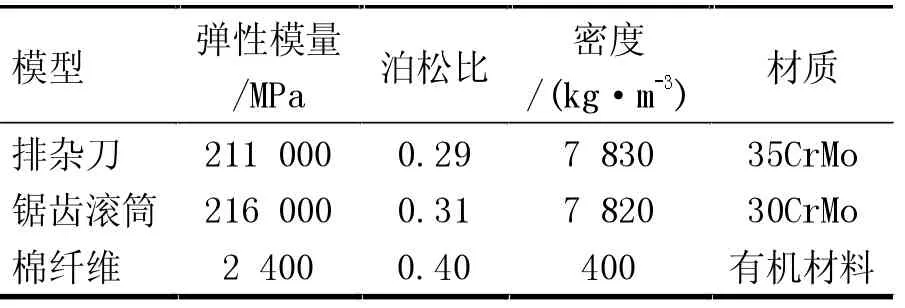

所构建锯齿滚筒模型,简化为一个刚性部件,其与棉纤维固接。对所构建模型,使用ANSYS Workbench软件中的动力学模块(explicit dynamics)进行刚柔耦合分析。定义棉纤维为柔性体,排杂刀、锯齿滚筒为刚性体,具体参数见表1。

表1 仿真参数设置

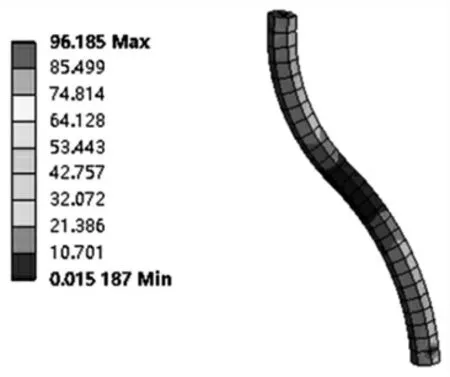

仿真分析过程中,将锯齿滚筒转速转化为线速度,锯齿滚筒带动棉纤维与不同参数的排杂刀,以不同线速度发生碰撞,分析冲击应力大小,以此来判断棉纤维损伤程度。图5为单根棉纤维与排杂刀发生碰撞冲击时的应力云图。

图5 应力云图

由图5可以看出,冲击发生时,棉纤维受到较大应力的部位分为2块,一块是棉纤维与排杂刀的接触部位,另一块是棉纤维与锯齿滚筒的固接部位。当这2个部位受到较大应力时,棉纤维会产生一定程度的损伤,如果应力较大,棉纤维则会发生撕裂或者断裂。

2 仿真实验设计及结果分析

2.1 实验设计

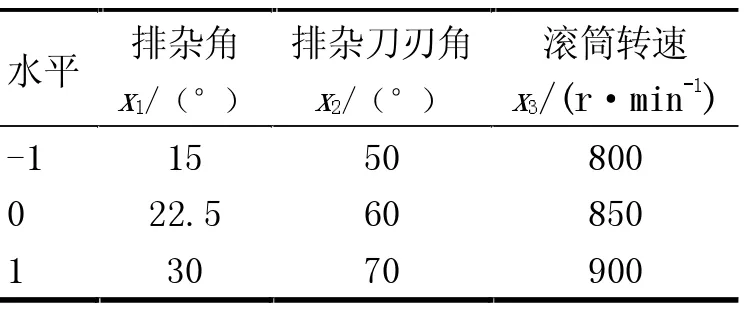

采用Design-Expert软件,进行正交旋转实验设计,实验因素为锯齿式皮棉清理机的排杂角、排杂刀刃角及锯齿滚筒转速。因素与水平见表2。

表2 仿真实验因素与水平

2.2 仿真实验结果

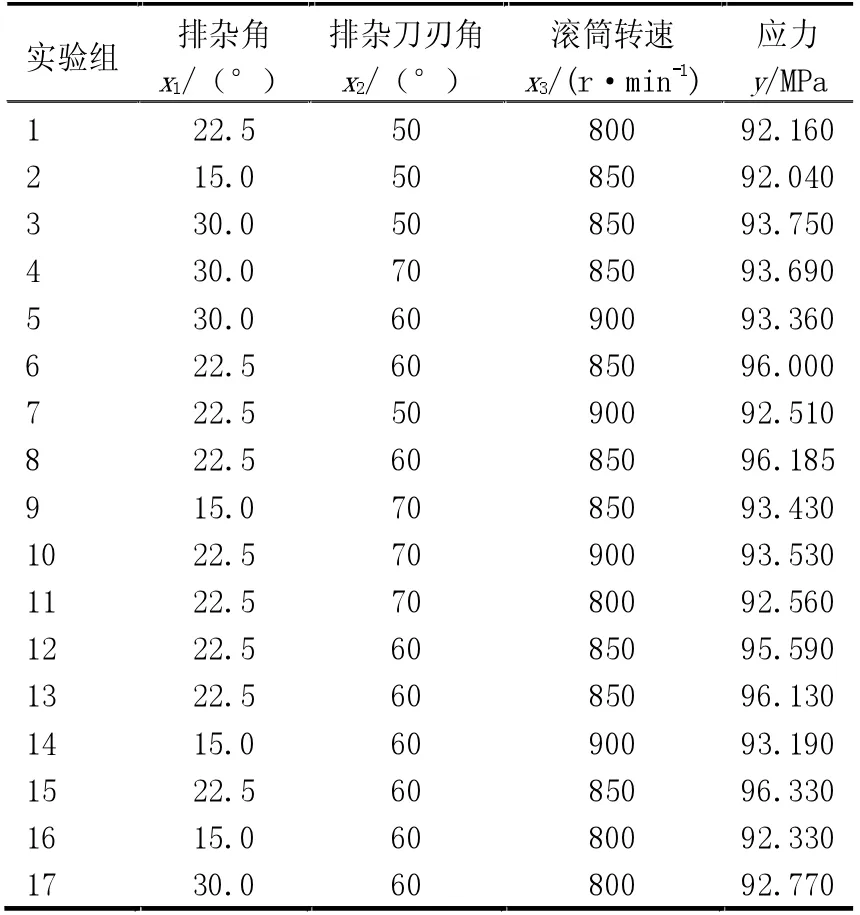

根据实验设计结果,共计完成了17组仿真实验。各因素的取值为自变量,棉纤维所受应力为评价指标,将整根棉纤维所受应力的最大值作为输出结果。实验方案与结果见表3。

表3 实验方案与结果

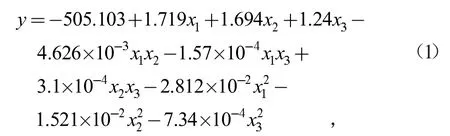

根据表3的实验结果,通过Design-Expert软件,首先建立棉纤维所受应力的二次多项式回归模型,然后根据方差分析结果,对模型进行优化。未优化模型为

式中:y为棉纤维所受应力;x1为排杂角;x2为排杂刀刃角;x3为锯齿滚筒转速。

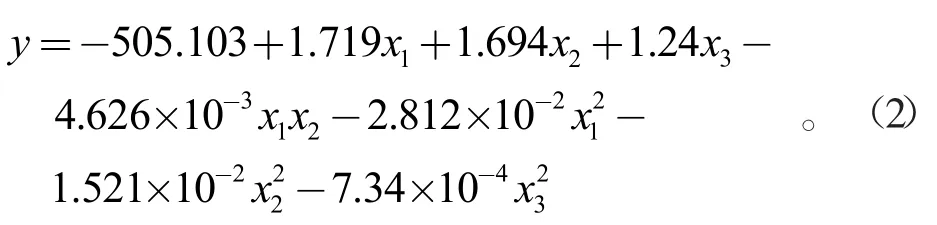

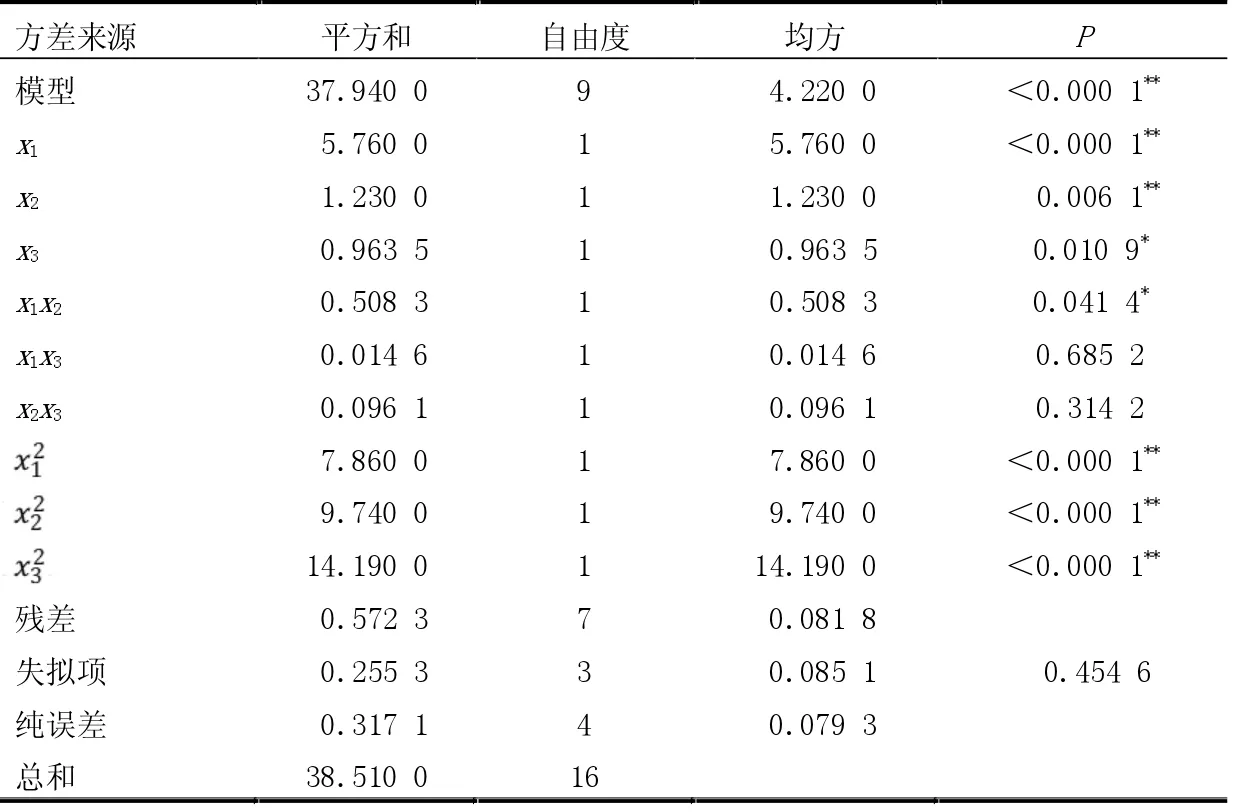

由表4的方差分析可知,所构建回归模型的P小于0.01,说明模型显著;模型失拟项的P大于0.05,说明模型失拟性不显著,回归模型拟合程度高。根据表4的方差分析,去掉不显著项后,优化后的模型为

回归模型的建立,为锯齿式皮棉清理机的设备结构参数改进、清理工艺参数优化,提供了明确的数学关系模型。

3 影响因素分析

3.1 单因素影响分析

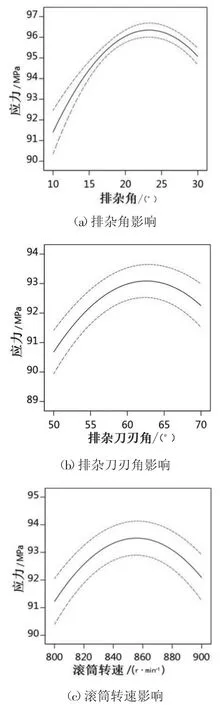

由表4的方差分析可知,排杂角、排杂刀刃角及滚筒转速3个因素对棉纤维所受应力影响显著。图6中(a)、(b)、(c)分别为排杂刀、排杂刀刃角及滚筒转速对棉纤维所受应力的影响曲线图。图6(a)中曲线为排杂刀刃角70°,滚筒转速850 r/min时获取;图6(b)中曲线为排杂角15°,滚筒转速850 r/min时获取;图6(c)中曲线为排杂刀刃角70°,排杂角15°时获取。

表4 方差分析

由图6可以看出,棉纤维所受应力受3个因素的影响比较显著,随着影响因素数值增加,棉纤维所受应力均出现了先增后减的现象,其中排杂角的影响最大。

图6 单因素对应力的影响

3.2 耦合因素影响分析

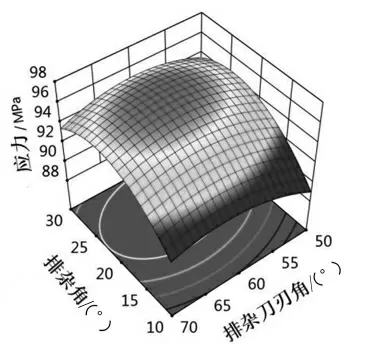

由表4的方差分析可知,排杂角与排杂刀刃角耦合影响具有一定的显著性。图7为排杂角与排杂刀刃角耦合影响的曲面图,此时锯齿滚筒转速为850 r/min。

由图7可以看出,排杂角与排杂刀刃角具有一定的耦合性,当排杂角为15°时,排杂刀刃角对应力影响的变化较为明显,随着排杂角增大,排杂刀刃角对应力影响的变化变得较为平缓。总体来看,排杂角对应力影响较排杂刀刃角显著。

图7 排杂角与排杂刀刃角耦合对应力的影响

4 结论

本文基于ANSYS软件,构建了棉纤维、排杂刀及锯齿滚筒的三维模型,采用仿真手段,分析了棉纤维所受冲击应力。以排杂角、排杂刀刃角、锯齿滚筒转速作为棉纤维损伤的影响因素,以应力作为棉纤维损伤程度评价指标,设计了三因素正交实验。根据实验结果构建了棉纤维损伤的影响模型,并对影响显著的单因素和耦合因素进行了分析。所构建模型可用于指导锯齿式皮棉清理机的结构参数改进及工艺参数优化。