直流充电机智能测量模块的技术设计和实验评估

王玉元 俸志富 廖杰 / .云南省计量测试技术研究院;.昆明理工大学信息与自动化学院

0 引言

随着电动汽车快速充电的普及,通过大功率非车载充电方式交换的直流电量成倍增长。在电动汽车快速充电服务过程中,直流电能的准确计量关系到电量的公平结算,且近几年国内外十分重视直流电能计量技术、检校方法的研究应用。随着新技术的发展,对直流充电机(以下简称充电机)的电能计量准确度、安全高效运行、充电系统的集中智能管理等方面提出了更高要求[1-2]。

针对充电机提升直流电能测量准确度、运行效率监测、实现智能测量方面的潜在需求,文中融合应用数字测量、数字隔离、信息通信、物联网、隔离供电等技术,研究设计了一种充电机运行参数智能测量模块,用于充电机运行参数的实时智能测量,以进一步提升其电能测量的准确度,实现运行效率的实时测量,助力电动汽车行业发展。

1 模块的基本功能和技术指标

1.1 模块的基本功能

所研制的智能测量模块,可实时测量充电机输入侧的交流电流、电压、有功功率、有功电能、无功功率、视在功率、功率因数;可实时测量充电机输出侧的直流电压、电流、输出直流功率、输出直流电能;应用测得的输入交流功率(电能)、输出直流功率(电能)值,计算得到充电机运行时的瞬时效率、选定时段内的平均效率。

智能测量模块可隔离输出交流有功电能高、低频脉冲和直流电能高、低频脉冲,便于对模块进行周期检校。专设隔离型CAN通信接口、Wi-Fi无线通信接口,便于实现与显示模块、充电机控制模块间安全可靠的实时通信。

1.2 模块的技术指标

GB/T 29318-2012《电动汽车非车载充电机电能计量》[3]和NB/T 33001-2018《电动汽车非车载传导式充电机技术条件》[4],规定了非车载充电机的计量性能、安全指标等技术要求。参照以上标准,对智能测量模块进行优化创新设计,其设计技术指标与目前标准要求如表1所示。从表1可看出,模块电能计量的设计技术指标优于GB/T 29318-2012标准要求,满足NB/T 33001-2018标准要求,符合JJG 1149-2018非车载充电机检定规程[5]的要求。

表1 智能测量模块的设计技术指标

2 模块的总体架构和设计要点

2.1 模块的总体架构

以60 kW非车载充电机智能测量模块的技术设计为例,总体架构如图1所示,其中智能测量模块由虚框内各部分组成。

图1 智能测量模块的总体架构

交流侧输入电源信号,通过隔离分压电路、精密CT、I/V变换电路调理后,接入AC测量单元进行测量处理;AC测量单元通过数字隔离SPI接口,与MCU单元交换控制指令、数据结果,并通过光电隔离接口输出电能脉冲。直流侧输出,通过分压电路、直流分流器、跟随式放大器、温度补偿电路进行调理/补偿后,接入DC测量单元进行测量处理;DC测量单元通过数字隔离SPI接口与MCU单元交换控制指令、数据结果,MCU单元实时计算直流电能值,并通过光电隔离接口输出直流电能对应脉冲。智能网联测控部分由MCU处理单元、CAN隔离通信接口、Wi-Fi通信接口等构成。3.3 V主电源直接给MCU单元供电,同时通过隔离电路为AC测量单元、DC测量单元供电。

2.2 模块的技术设计要点[6]

智能测量模块设计为1+N积木式结构,便于按需求灵活配置、选择、应用。交流侧模拟输入电路、AC测量单元、数字隔离及供电接口设计为子模块1;直流侧模拟输入电路、DC测量单元、数字隔离接口、MCU处理单元、通信接口等设计为子模块2。子模块1、子模块2可单独应用或组合应用。组合应用时,子模块1与子模块2间通过屏蔽电缆连接,实现信息数据交互传输。

采用隔离技术设计,确保智能测量模块安全、可靠运行。智能测量模块应用电流型电压互感器、精密电流互感器、数字隔离芯片、隔离供电芯片、CAN隔离接口芯片、光电隔离芯片进行设计,保证交流测量单元、直流测量单元、MCU处理器单元之间电气隔离,实现隔离供电、隔离数据传输和信息交换、脉冲隔离输出。同时,直流测量单元采用大功率直流分流器、数字温度补偿技术进行设计,保证直流电流、直流电能的准确测量[7]。

模块输出及接口部分的具体设计:子模块1隔离输出交流电能脉冲,子模块2隔离输出直流电能脉冲,便于对交、直流电能量值进行周期检校;子模块2专设CAN隔离通信接口、Wi-Fi无线通信接口,完成与外部显示单元、充电机控制单元间的数据传输和信息交换。

3 关键技术[8]

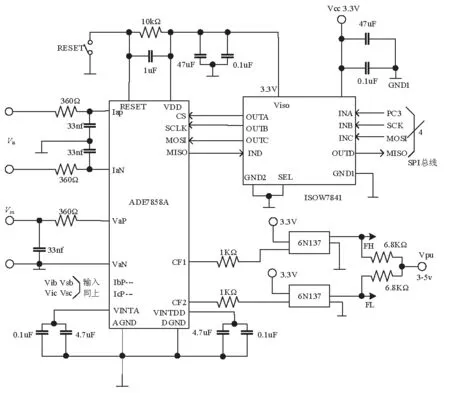

3.1 交流测量单元

交流测量单元电路设计如图2所示。其中采用三相交流参数测量芯片ADE7858A、数字隔离芯片ISOW7841等器件;图1中MCU单元通过SPI接口控制ADE7858A运行,获取ADE7858A测量结果。ADE7858A测量单/三相交流电流、电压、功率、电能的准确度达0.1级,可输出电能对应高、低频脉冲(CF1、CF2),便于对模块进行校准。

充电机交流侧前端模拟输入为3×220 V、3×100 A,而ADE7858A模拟输入为±500 mV,因此,前端模拟输入接入ADE7858A前需进行调理。以A相为例,采用0.2级2 mA/2 mA电流型电压互感器实现电压隔离采样,经跟随放大器阻抗变换,设计前端输入为 220 V 时,经调理后输出Vsa= 400 mV,满足ADE7858A输入要求;采用0.2级100 A/20 mA精密CT实现电流隔离采样,设计前端输入为100 A时, 经 I/V 变 换 调 理 后 输 出Via= 400 mV, 满 足ADE7858A输入要求。

ISOW7841数字隔离芯片设有4路数字信号隔离通道,内置3.3~5 V隔离电源。在图2中,设计ISOW7841隔离电源输出Viso为3.3 V,最大输出电流可达200 mA,满足ADE7858A隔离供电的要求。采用6N137光电隔离器隔离输出高、低频脉冲;Vcc为3.3 V主供电电源,其余器件设计值如图2中所示。

图2 交流测量单元电路

ADE7858A内设多路24bit模数转换器和数字信号处理器(DSP),融合采样、数字滤波、数字校准、抗混叠等技术,通过可编程同步数字处理实现三相交流参数测量,在1 000 : 1输入动态范围测量准确度优于±0.1%。

3.2 直流V/F转换单元

直流V/F转换单元电路如图3所示。充电机直流侧输出量程为 750 V、80 A, AD7740V/F 变换器模拟输入最大为2.5 V。因此,直流侧输出信号在接入两路V/F变换前需进行信号调理:输出直流电压Vd经0.1级精密电阻分压后,接入跟随放大器进行阻抗变换,输出Vd1为0~2.0 V,接入AD7740进行V/F变换;输出直流电流Id由0.2级80 A/75 mV大功率精密分流器采样,经跟随放大器变换后输出Vd2为0~2.0 V,接入AD7740进行V/F变换。同时,采用数字温度传感芯片TMP116对分流器进行温度补偿,以保证在-10~+50 ℃环境温度范围内电流测量准确度优于±0.5 %。

图3 直流V/F转换单元电路

图 3中,两片 AD7740对Vd1、Vd2分别进行V/F变换,变换后输出Fout1、Fout2频率信号,经ISOW7842芯片隔离后输出F1、F2信号,接入MCU进行计数、运算、处理,得到直流电压Vd、直流电流Id、直流功率Pd、直流电能Ed;AD7740变换精度优于± 0.02%,所需32 kHz工作时钟由MCU隔离后提供。设计ISOW7842隔离供电部分输出Viso为3.3 V,满足AD7740隔离供电要求。

3.3 MCU处理单元及I/O通信电路

MCU处理单元及I/O通信电路设计如图4所示。以STM8AF微处理器为核心,选用ISO1042隔离型CAN接口芯片、TMP116数字温度传感芯片、ESP32-S2-Wi-Fi通信模组、6N137光电隔离芯片等配合进行设计。TMP116数字式温度传感芯片用于检测直流分流器温度,MCU通过I2C接口配置TMP116测量参数、工作模式,读取直流分流器温度值,通过运算完成温度补偿,提高直流电流测量准确度;设计使用微处理器PC1、PC2输入端,对图3中F1、F2频率信号进行计数,通过运算得到直流电压、直流电流测量值,进一步计算获得直流功率、直流电能值。通过PD2、PD3同步输出直流电能对应高、低频脉冲Fdh、Fdl,Fdh、Fdl由6N137光电隔离器实现隔离输出;各直流电参数测量准确度优于0.5级。

图4 MCU处理单元及I/O单元电路

图4中,采用ISO1042芯片设计CAN隔离总线接口,STM8AF微处理器接收AC测量结果并计算,通过CAN总线完成与充电机显示、控制模块间交直流测量结果的传输交换。Wi-Fi通信单元采用乐鑫科技的ESP32-S2模组,STM8AF微处理器实时获取交直流测量结果,通过SPI接口发送至Wi-Fi通信单元,Wi-Fi通信单元将测量结果发送到App应用端或本地平台,再远程传送至云平台,对数据进行监测、记录、查看、分析,实现充电机运行参数的智能测量。

4 实验评估

4.1 电能测量结果

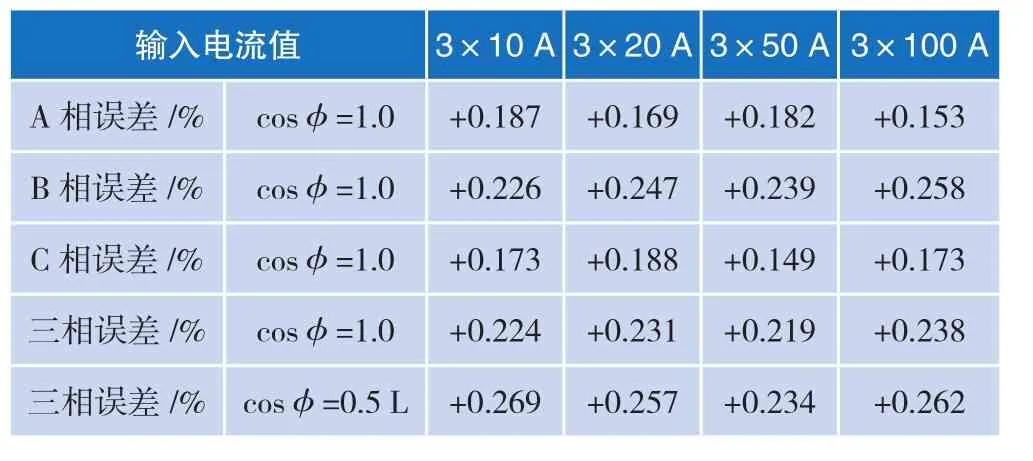

4.1.1 交流电能测量

交流电能测量结果如表2所示。应用所设计模块,对一台 60 kW充电机(输出量程80 A,750 V)进行测试,用0.05级三相交流功率电能标准作对比,充电机输入侧模块测量单、三相交流电能最大误差为+ 0.269%,满足模块±0.5%的预期设计指标,优于GB/T 29318-2012中±1.0%的要求。

表2 交流电能测量结果

测量条件:三相交流3×220 V,3×(10~100)A,

4.1.2 直流电能测量

应用所设计模块,对充电机输出侧直流电能进行测量,与0.05级非车载充电机现场校验仪测量值进行比较,测量结果如表3所示。表明模块测量直流电能最大误差为+0.343%,满足模块±0.5%的预期设计指标。

表3 直流电能测量结果

测量条件:直流电流5~80 A,200~750 V

4.2 效率测试验证

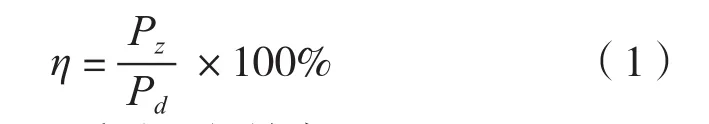

应用所设计模块,同步测量充电机输入侧交流总功率、输出侧直流功率,按式(1)计算得到充电机瞬时运行效率。

式中:η—— 充电机瞬时运行效率;

Pz——充电机输入侧交流总功率;

Pd—— 充电机输出侧直流功率

测量设定时间t内充电机输入侧的交流电能、输出侧的直流电能,按式(2)计算得到充电机在设定时间t内的平均运行效率。

式中:—— 时间t内充电机的平均运行效率;

Ez—— 时间t内充电机输入侧的交流电能;

Ed—— 时间t内充电机输出侧的直流电能

采用0.05级三相交流功率电能标准、0.05级非车载充电机现场校验仪,一台60 kW充电机(输出量程80 A,750 V),测量评估所设计模块测量充电机平均运行效率的准确度。设置充电机输出直流电压为600 V,输出直流电流测量点为表4中所列,测量时间为30 s。用模块所测量充电机平均运行效率值 ,与0.05级交、直流电能标准测量对应平均运行效率标准值ηs进行比较,得到测量验证结果如表4所示,与ηs的最大差值为+ 0.16%,符合模块预期设计指标。

表4 平均运行效率测量验证结果

测量条件:充电机输出直流电流5~80 A,直流电压 600 V

5 结语

研究设计的直流充电机智能测量模块,采用隔离测量、隔离供电、隔离传输、无线通信等关键技术,确保各单元间的电气隔离。给出了智能测量模块关键单元技术,对模块进行了测量评估。经现场测量,表明模块现场抗干扰能力强,测量结果稳定可靠。可测量直流充电机输入、输出侧关键运行参数,对交、直流电能测量的准确度优于0.5级,测量充电机运行效率的准确度优于1.0级,有利于保证充电电量公平贸易结算、促进充电设施高效运行,便于实施联网集中管控,具有一定应用价值。