J 油田废弃井处置配套工艺技术研究与应用

孙艳妮,冯 青,李胜胜

(1.广东南油服务有限公司天津分公司,天津 300450;2.中海油服油田生产研究院,天津 300459)

油田经过多年生产,进入高含水开发阶段,许多油水井陆续出现超高含水、套管损坏、穿孔、变形错断等现象,部分井需要报废处理,按照废弃井处置标准,要求对这些报废的废弃井井下油水层进行层内挤注水泥封堵[1-4],然后再封堵井筒。而目前在挤封封层施工过程中主要存在以下问题:(1)光油管笼统挤注无法对所有油层进行有效封堵;(2)采用扩张封隔器挤封管柱不能承受深井高温高压,存在施工过程中密封失效风险;(3)采用机械座封封隔器在深斜井中存在座封困难、密封不可靠等问题;(4)挤水泥过程中不能及时反洗,存在挤注不进水泥大量存留管内“灌香肠”或者水泥窜漏后凝固管柱“插旗杆”等现象,增加了大修难度。针对这些问题,为了提高封堵效果、提高挤注水泥成功率和封堵有效率、降低施工风险,因此研究了既能座封丢手一体、带压挤注,又可防返吐、可反洗井的安全可靠处置废弃井的管柱及配套工具[4-11],经过一年来的研究、试验与改进完善,形成了废弃井水泥挤封管柱及工具配套技术。

1 水泥挤封管柱

1.1 管柱结构

水泥挤封管柱由油管、安全接头、插管反洗阀、防返吐插管桥塞组成[5-6]。

1.2 工作原理

(1)座封及丢手:下入由油管、防返吐插管桥塞组成丢手管柱后,油管内憋压20 MPa,座封桥塞,油管内继续憋压至25 MPa 或压力突降或套管返水,座封工具与插管桥塞之间连接销钉被剪断脱开,实现丢手,然后上提管柱,起出油管及座封工具。

(2)下入插管管柱:下入由安全接头、插管反洗阀组成的挤水泥管柱,至插管桥塞上方时,缓慢下放管柱至密封插管桥塞内,并下压10 t 预压力。

(3)桥塞验封:油管内加液压试挤,逐步提高至设计挤注压力,并保持30 min 以上,在测油层吸收量的同时,观察套管无漏失为验封合格。

(4)挤水泥:验封合格后,根据吸收量设计水泥用量,然后按设计向油管内挤注水泥,水泥经油管、插管、顶开插管桥塞底部防返吐单流阀进入封堵层,水泥挤注完成后用清水顶替至桥塞位置。挤注结束后,由于插管桥塞底部单流阀在底部压力和弹簧的作用下自动关闭,防止水泥返吐。然后反洗井并起出插入挤水泥管柱。

(5)反洗井:在挤水泥过程中,如果出现压力过高难以施工,或挤水泥过程中水泥由管外窜漏至桥塞上部时,可立即进行反洗井开启反洗阀,将水泥反洗出地面,然后起出插入施工管柱。如果管柱出现拔不动等异常现象,可正转油管,安全接头倒扣丢手,起出施工管柱。

1.3 主要技术参数

座封压力:15 MPa;丢手压力:25 MPa;工作压差:50 MPa;工作温度:150 ℃;反洗压力:8 MPa。

2 配套工具

2.1 插管桥塞

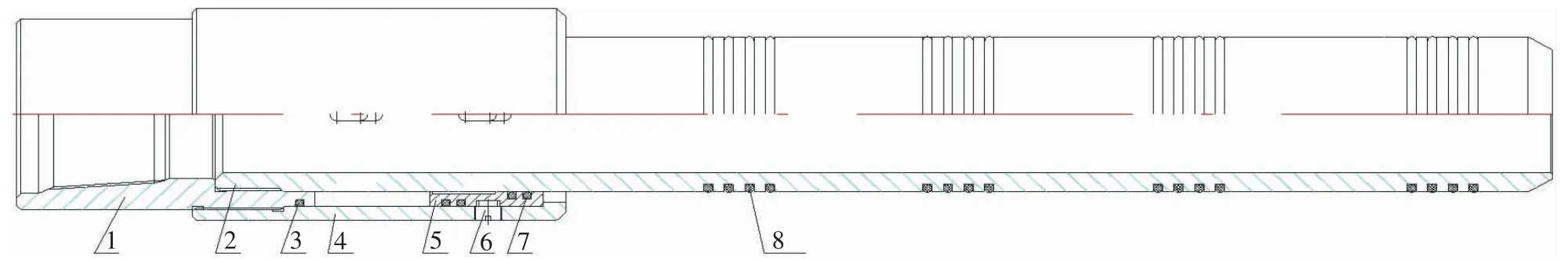

(1)结构:插管桥塞由座封、密封、锚定、丢手、密封中心管、导向防撞等部分组成[7](见图1)。

(2)工作原理:插管桥塞下入时由下部导向防撞接头进行导向,并挡住来自下部的撞击和摩擦力,保护胶筒和卡瓦,防止桥塞中途座封;座封时高压液体通过丢手球座上端的进液孔推动座封活塞、外套、座封套下行,剪断座封销钉,带动上锥体下行压缩胶筒,座封套继续下行剪断固定销钉,推动卡瓦下行随锥体斜面张开锚定在套管内壁,两端卡瓦双向锚定并相互锁紧在套管内,实现桥塞的座封和锚定;继续提高压力剪断丢手剪钉,丢手球座与桥塞中心管脱开丢手,此时座封活塞下行至底端,露出座封进液孔实现油套连通,油管压力突降,完成座封和丢手。

(3)技术特点:①底部导向防撞接头锥形设计,既便于下入导向,又可保护胶筒和卡瓦,防止中途座封;②桥塞底部单流阀结构设计,挤注水泥施工后可快速自动反向关闭,防止水泥返吐凝固插管,避免造成大修事故;③双向分瓣卡瓦设计,锥体小角度整体锥进撑开,双向自锁锚定,锚定可靠、双向密封;④液压座封并丢手,操作简单、安全可靠;⑤中心管上部大角度导向、内径高精度设计,便于密封插管进入和密封。

(4)主要技术参数:座封压力:15 MPa;工作压差:50 MPa;工作温度:150 ℃;丢手压力:25 MPa。

2.2 插管反洗阀

(1)结构:由上接头、中心插管、外套、反洗活塞、销钉、“O”型密封圈组成(见图2)。

图2 插管反洗阀

(2)工作原理:反洗阀中心插管下部设计多组密封圈,下井时,将中心插管下部缓慢插入插管桥塞密封中心管内,依靠密封圈密封插管间隙,然后继续缓慢下放管柱直至插管全部进入并加压一定负荷。施工中如果水泥挤注异常,可实施反洗井,反洗时套管加液压推动反洗活塞上行,剪断销钉后打开反洗通道,大排量反洗将油管内的水泥洗出地面,防止管内水泥凝固事故。施工结束后直接上提即可抽出插管。

(3)技术特点:①反洗阀中心插管下部采用多级组合式密封,保证密封的有效性和可靠性;②反洗阀和插管一体化设计,缩短反洗通与桥塞距离,可将桥塞上部反洗彻底。

(4)主要技术参数:外径:100 mm;内径:50 mm;密封压差:50 MPa;反洗压力:3 MPa;反洗排量:≥30 m3/h。

3 现场试验

废弃井水泥挤封管柱及配套工具自2019 年以来在冀东油田废弃井和储气库井封层进行了12 井次的现场挤水泥封层施工。其中大斜度井11 口,水平井1 口,桥塞最大下深3 425 m,现场最大施工压力达到32.5 MPa。桥塞的下入、座封、丢手和插入对接、验封、挤注、反洗、起出等工艺均取得了成功,验封合格率100%,施工成功率由88%提高至100%,封堵密封有效率由76.4%提高至100%。解决了深斜井高温高压水泥挤注难、密封效果差、施工风险高等问题。满足了油田深井高压挤水泥封层施工的需要。

4 结论

现场应用表明,废弃井水泥挤封管柱及配套工具封堵储层施工可靠,具有适应高温高压、深斜井、可快速反洗、工艺安全可靠等特点,为挤水泥封层施工提供了技术支撑。该技术具有以下几个特点。

(1)该水泥挤封封层管柱液压座封丢手,耐高温高压、双向锚定密封,满足了深斜井高压井挤水泥封层的需要。

(2)桥塞底部设计单流阀,带压挤注后可自动关闭防止水泥返吐,可有效预防水泥凝固挤注管柱等事故发生。

(3)插管与桥塞中心管组合密封插接方便、密封可靠,操作简便。

(4)反洗阀和插管一体设计,如果出现窜漏或挤注难等情况,可及时反洗井后起出插入施工管柱,降低作业安全风险。