Ni-Mo黏结剂含量对放电等离子烧结TiC0.7N0.3基金属陶瓷力学性能的影响

黄梓键,罗展鹏,张 展,张 岩,郭伟明,林华泰

(广东工业大学机电工程学院,广州 510006)

0 引 言

Ti(C,N)基金属陶瓷是以Ti(C,N)化合物为主要硬质组分,另外还会添加一些难熔金属碳化物或者氮化物,并以镍、钼、钴等为黏结剂,有时也会用钴部分取代镍的一种复合金属陶瓷材料[1]。Ti(C,N)基金属陶瓷具有较高的硬度以及良好的化学稳定性,经常用来制作金属切削刀具[2]。与已经发展比较成熟的硬质合金刀具相比,Ti(C,N)基金属陶瓷刀具在加工钢铁零件时,零件表面粗糙度更低,且由于其优良的耐磨性和可靠性,特别适合近净成形和薄壁零件加工[3]。但是,由于Ti(C,N)基金属陶瓷的断裂韧性较差,其应用范围受到了一定限制。因此,提高Ti(C,N)基金属陶瓷的断裂韧性成为迫切需要解决的问题。

目前,提高Ti(C,N)基金属陶瓷断裂韧性的方法主要包括改善烧结工艺,优化成分[4],添加氧化物颗粒、碳纳米管、纳米晶须等[5-6],其中对金属相成分进行优化是最有效且成本较低的增韧方法。在传统的真空或气氛烧结中,由于烧结时间长,容易导致晶粒粗大,不利于提高Ti(C,N)基金属陶瓷的力学性能。近年来,放电等离子烧结技术因具有升温速率快、烧结时间短的特点,而在金属陶瓷烧结中得到应用[7],该技术可以大幅缩短烧结时间,抑制晶粒长大,从而改善材料的力学性能[8]。在Ti(C,N)基金属陶瓷中加入钴或镍等黏结剂可以降低钛在黏结剂中的固溶度,稳定Ti(C,N)相,提高金属陶瓷的强韧性[9-10]。研究[11]发现,钴和镍作为混合黏结剂时会细化Ti(C,N)基金属陶瓷的晶粒尺寸,进一步提高其韧性。添加碳也可以起到细化晶粒,提高韧性的作用[12]。引入第二相碳化物(如WC、TaC、NbC)等可以强化晶界,提高Ti(C,N)基金属陶瓷的韧性[13-14]。分析认为,在存在黏结剂的前提下添加第二相碳化物可以改善黏结剂对Ti(C,N)基金属陶瓷的润湿性,强化晶界,从而进一步提高金属陶瓷的韧性。目前,有关提高Ti(C,N)基金属陶瓷力学性能的研究主要集中在改变第二相的种类及含量方面,但是少见有关采用放电等离子烧结技术并引入适量的Ni-Mo黏结剂来提高Ti(C,N)基金属陶瓷力学性能方面的报道。因此,作者以Ni-Mo作为黏结剂,并添加少量的WC和碳作为第二相,研究了黏结剂含量对放电等离子烧结TiC0.7N0.3基金属陶瓷微观结构与力学性能的影响,以期为高性能Ti(C,N)基金属陶瓷的制备提供参考。

1 试样制备与试验方法

试验原料包括TiC0.7N0.3粉(纯度99%,平均粒径1 μm)、WC粉(纯度99.9%,平均粒径0.3 μm)、碳粉(纯度99.8%,平均粒径20 nm)、镍粉(纯度99.99%,平均粒径1 μm)和钼粉(纯度99.99%,平均粒径4 μm)。按照表1中的组成称取原料,3组试样中Ni-Mo黏结剂的质量分数分别为0.2%,10%,将称好的粉体装入球磨罐中,以乙醇为球磨溶剂,以硬质合金球为磨球进行球磨混合,粉料与磨球质量比为1…5,粉料与乙醇质量比为1…3,球磨转速为300 r·min-1,球磨时间为24 h。球磨完成后将粉体在80 ℃下干燥12 h,再用孔径为0.15 mm的筛网进行过筛,得到混合粉体。将粉体放入石墨模具中,再放入FCT H-HP 10-FL型放电等离子烧结炉中,以150 ℃·min-1的速率升温到1 300 ℃进行烧结,烧结压力为30 MPa,保温时间5 min,烧结气氛为N2。

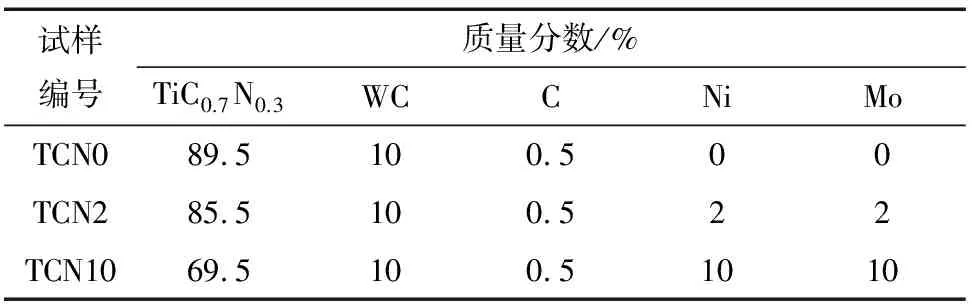

表1 Ti(C,N)基金属陶瓷的原料组成

采用阿基米德法测定金属陶瓷的实际密度,通过混合法则计算理论密度,实际密度与理论密度的比值为相对密度。采用D8 ADVANCE 型X射线衍射仪(XRD)对金属陶瓷进行物相分析,采用铜靶,Kα射线,镍片滤液,陶瓷X射线管功率为3 kW,分析的步长0.013 1°,扫描范围为30°70°。用UHR SU8220型扫描电镜(SEM)观察金属陶瓷的微观结构。采用HXD-2000TM型显微硬度计通过压痕法测金属陶瓷的断裂韧度,压痕载荷为98 N,保载时间为10 s;采用同一设备对金属陶瓷的硬度进行测试,载荷为9.8 N,保载时间为10 s。

2 试验结果与讨论

2.1 物相组成

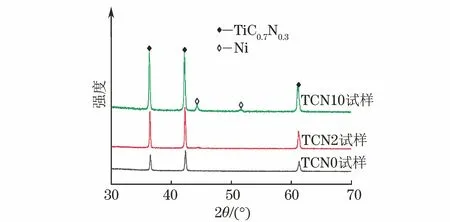

由图1可以看出:金属陶瓷的主相均为TiC0.7N0.3相,在Ni-Mo含量较高的TCN2和TCN10试样中检测到微量镍相。XRD谱中未检测出钼、WC等其他物相,这是由于金属陶瓷在烧结过程中存在溶解-析出机制,WC、钼固溶到TiC0.7N0.3中形成(Ti,W,Mo)(C,N)[15]。(Ti,W,Mo)(C,N)与TiC0.7N0.3晶体结构都是面心立方结构,点阵常数几乎相同[16],因此通常在XRD谱中均只表现为 TiC0.7N0.3相的衍射峰。由于添加的碳含量很少,因此XRD谱中未检测出碳的衍射峰。

图1 不同金属陶瓷试样的XRD谱

2.2 相对密度与微观结构

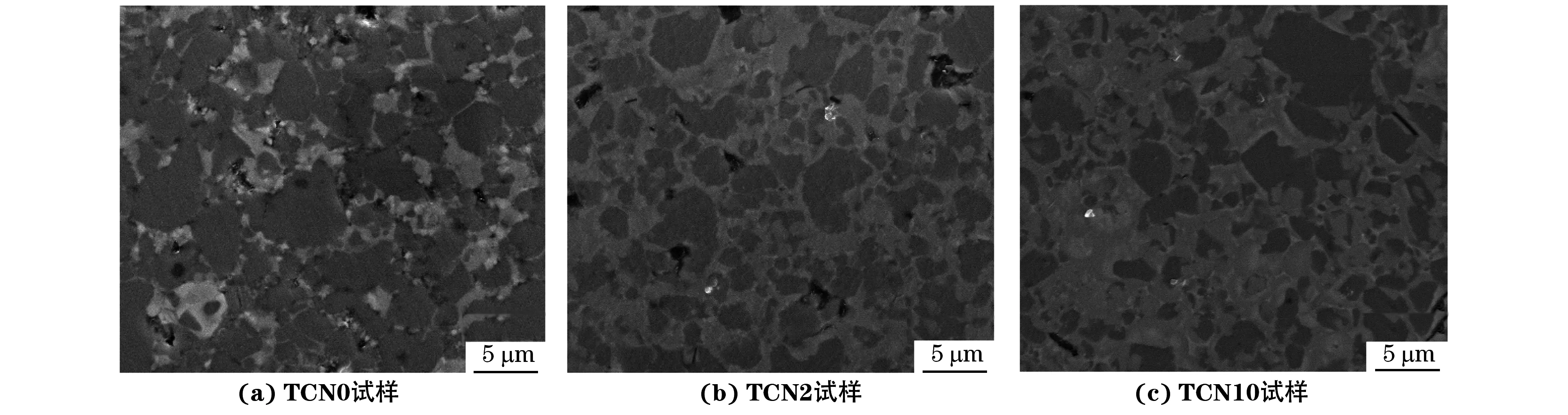

TCN0、TCN2、TCN10试样的相对密度分别为89%,92%,97%,随着Ni-Mo黏结剂含量的增加,金属陶瓷的相对密度增大。Ni-Mo黏结剂对TiC0.7N0.3硬质相具有良好的湿润性,一方面在烧结过程中黏结剂可充分填充到硬质相的晶界并形成毛细管,从而促进致密化,另一方面黏结剂促进了硬质相之间的溶解析出,改善了晶粒之间的扩散作用,从而促进致密化。

由图2可以看出:随着Ni-Mo黏结剂含量的增加,金属陶瓷中气孔数量减少,这与相对密度结果相吻合;所制备的金属陶瓷具有典型的芯环结构[17],其中芯为黑色的TiC0.7N0.3,环则为灰色(Ti,W,Mo)(C,N)。TCN0试样芯环结构中的芯TiC0.7N0.3相对粗大,并且只有少数具有明显的芯环结构,这些芯环结构是由球磨过程引入的WC-Co杂质与TiC0.7N0.3之间扩散固溶形成的。与TCN2试样相比,TCN10试样的芯相比例减少,环相厚度增加。随着Ni-Mo黏结剂含量的增加,金属陶瓷的TiC0.7N0.3硬质相颗粒尺寸减小,这是由于钼固溶于镍时,使得钛在镍中的固溶度降低,碳氮化合物的稳定性提高,并促使富含镍、钼的环相先生成,从而抑制了TiC0.7N0.3颗粒的溶解再析出,导致硬质相颗粒的尺寸减小[18-20]。

图2 不同金属陶瓷试样的微观形貌

2.3 力学性能

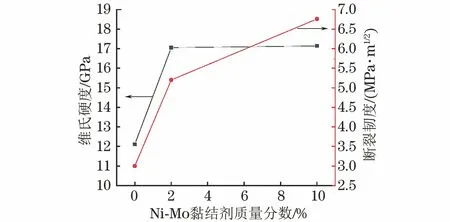

由图3可以看出,TCN0、TCN2、TCN10试样的维氏硬度分别为12.11,17.05,17.14 GPa。随着黏结剂的加入,金属陶瓷的硬度升高,这是因为Ni-Mo黏结剂的加入提高了金属陶瓷的相对密度,细化了颗粒,形成均匀分布的硬质相,从而提高了金属陶瓷的硬度。由于黏结剂硬度较低,当其含量过多时,会降低金属陶瓷的硬度,与相对密度提升带来的硬度增加效果相互抵消,因此TCN2试样与TCN10试样的硬度差别不大。TCN0、TCN2、TCN10试样的断裂韧度分别为3.00,5.20,6.76 MPa·m1/2,这表明Ni-Mo黏结剂的加入可以显著改善金属陶瓷的断裂韧性。Ni-Mo黏结剂的加入促使金属陶瓷芯部周围形成环相,环相可以改善黏结剂对TiC0.7N0.3颗粒的润湿性,抑制TiC0.7N0.3颗粒的生长和聚集[21],同时由于黏结剂是金属相,具有一定的塑性变形能力,因此随着黏结剂的增加,金属陶瓷的断裂韧性提高。综上可知,含质量分数10%(Ni-Mo)黏结剂的TiC0.7N0.3基金属陶瓷具有优异的综合力学性能。

图3 金属陶瓷试样的维氏硬度与断裂韧度随Ni-Mo黏结剂含量的变化曲线

3 结 论

(1)随着Ni-Mo黏结剂含量的增加,放电等离子烧结技术制备得到TiC0.7N0.3基金属陶瓷的相对密度增大,气孔数量减少;金属陶瓷具有典型的黑芯-灰环结构,TiC0.7N0.3颗粒被(Ti,W,Mo)(C,N)相包裹,随着Ni-Mo黏结剂含量的增加,金属陶瓷的芯相比例降低,环相比例增加,TiC0.7N0.3颗粒尺寸减小。

(2)随着Ni-Mo黏结剂含量的增加,金属陶瓷的断裂韧度增加,而硬度先升高后基本不变,含质量分数10%(Ni-Mo)黏结剂的TiC0.7N0.3基金属陶瓷具有优良的综合力学性能,其硬度达到17.14 GPa,断裂韧度达到6.76 MPa·m1/2。