相容剂对碳纤维增强聚丙烯复合材料性能的影响

杨广林, 何 敏, 刘玉飞

(1. 贵州城市职业学院 机电学院, 贵阳 550025; 2. 贵州大学 材料与冶金学院, 贵阳 550025)

0 前言

碳纤维(CF)材料在体育用品、新能源风能叶片、航空航天部件、高端汽车部件等各个领域都有广泛的应用[1-3]。CF材料有轻质量、高比强度、高比模量、耐高低温、抗化学腐蚀、低电阻、高导热、低线膨胀系数、耐疲劳、低摩擦因数等诸多优点,但CF高昂的价格让消费者望而却步。我国存在CF高端产品缺乏、中低端产品成本过高等问题。将CF材料低成本化除了通过优化生产工艺,打破技术瓶颈等以外,还需要增加CF的使用场景,除了将CF作为预浸料进行模压成型外,还可以将其作为注塑制品的改性材料进行应用。CF的表面呈现化学惰性,缺乏有化学活性的官能团,表面化学成分与基体树脂不同,与基体的浸润性差,导致其与基体的界面结合性能弱[4-5]。马来酸酐接枝聚丙烯(PP-g-MAH)可以提高聚丙烯(PP)基体与CF的相容性[6],添加PP-g-MAH相容剂可改善两者的界面[7]。在PP分子链上接枝马来酸酐(MAH)基团后,所得PP-g-MAH与羟基(—OH)具有更好的反应活性,能提高断裂延伸率、冲击强度这2项力学性能指标[8];另外,在PP 分子链上接枝甲基丙烯酸缩水甘油酯(GMA)引入环氧基后,所得甲基丙烯酸缩水甘油酯接枝聚丙烯(PP-g-GMA)与CF表面的环氧树脂产生氢键,也可以增加界面粘接力[9]。采用电泳沉积碳纳米管或氧化石墨烯也能进行CF界面改性[10],同时很多学者也通过更改上浆剂来提高相应基体的相容性[11-12];但这些方法还只是停留在实验室阶段,不能大规模产业化应用。

笔者采用PP-g-MAH和PP-g-GMA 2种相容剂[13]分别改性碳纤维增强聚丙烯(CF/PP)复合材料,并对2种复合材料进行微观结构表征和相应的力学性能测试,研究相容剂对CF/PP复合材料性能的影响。

1 实验部分

1.1 主要原料

CF,东丽T700SC-12000-50C,日本东丽株式会社;

PP,T30S,茂名石化实华股份有限公司;

相容剂,PP-g-MAH、PP-g-GMA,江林(贵州)高科发展股份有限公司。

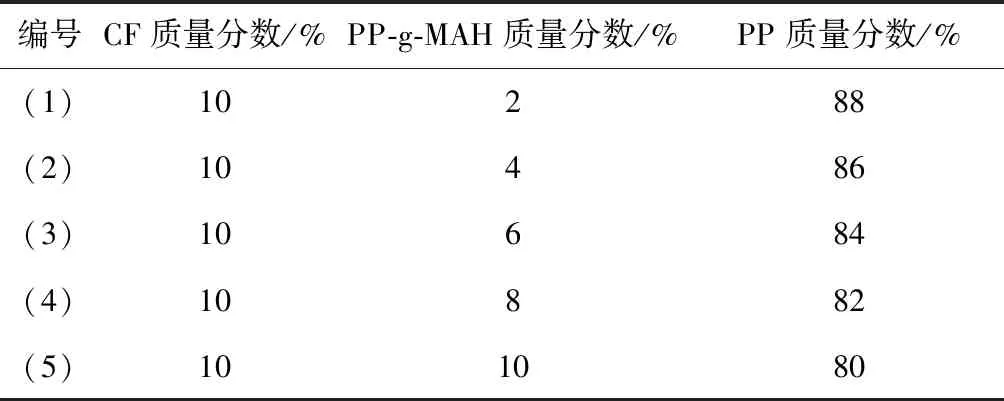

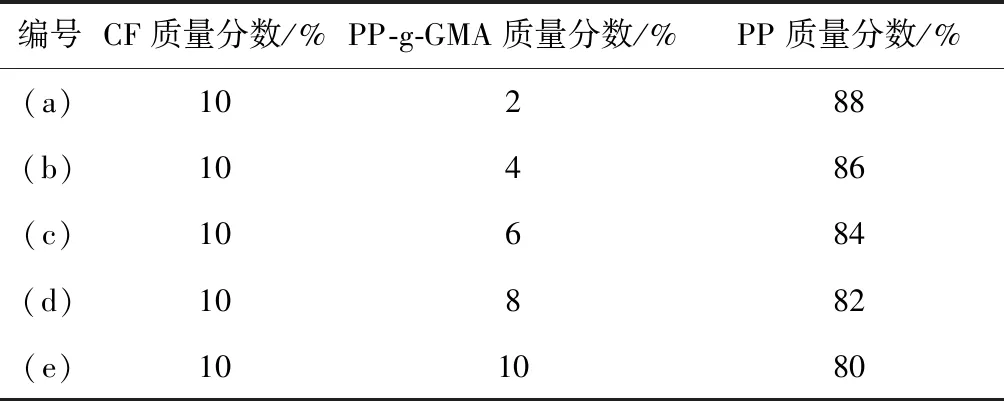

陈珊[14]在研究不同CF长度对复合材料性能的影响时指出,当CF质量分数为10%时,复合材料的性能才有明显增加的趋势,因此选用CF质量分数为10%。CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的配方分别见表1和表2。

表1 CF/PP/PP-g-MAH复合材料配方

表2 CF/PP/PP-g-GMA复合材料配方

1.2 复合材料制备

使用AK-36型双螺杆挤出机采用熔融共混法进行复合材料的制备,将材料搅拌均匀后从双螺杆挤出机主喂料口加入,到达熔融状态后通过螺杆挤出,挤出机各段温度为90~210 ℃,造粒烘干后使用注塑机制备样条。

1.3 电子扫描显微镜(SEM)分析

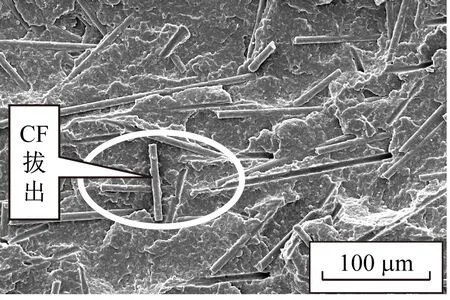

将样条断面放入喷金容器真空下进行表面喷金处理(电流10 mA,时间为30 s),采用Quanta FEG 250型SEM进行观察,通过调整镜头倍数和移动扫描位置进行断面扫描。SEM测试的目的是通过CF在基体中的分散情况及CF拔出后基体的孔洞状态,来判断CF与PP的界面融合情况。

1.4 差示扫描量热分析仪(DSC)分析

样品质量为5~10 mg,保护气体为氮气,气流流速为10 mL/min,程序设置为:40 ℃升高到200 ℃,消除热历史5 min,然后按照10 K/min的速率降温到30 ℃,然后再以10 K/min的速率升温到200 ℃。测试复合材料的熔融焓,然后计算出结晶度。结晶度的计算式[15]为:

(1)

1.5 热变形温度测试

按照GB/T 1634.2—2019 《塑料 负荷变形温度的测定 第2部分:塑料和硬橡胶》测试样条的热变形温度,通过热变形温度表征复合材料的耐热性能。负载压力为0.45 MPa,平放升温速度为120 K/h,跨距为64 mm。

1.6 力学性能测试

按照GB/T 1040.2—2006 《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》进行拉伸强度试验,试样为1A型,速度为50 mm/min,标距为50 mm,夹头距离为115 mm。

按照GB /T 9341—2008 《塑料 弯曲性能的测定》进行弯曲性能试验,试样尺寸为80 mm×10 mm×4 mm,速度为2 mm/min,跨距为64 mm。

按照GB/T 1843—2008 《塑料 悬臂梁冲击强度的测定》进行悬臂梁缺口冲击强度试验,试样尺寸为80 mm×10 mm×4 mm,摆锤能量为2.75 J。

2 结果与讨论

2.1 相容剂对微观结构的影响

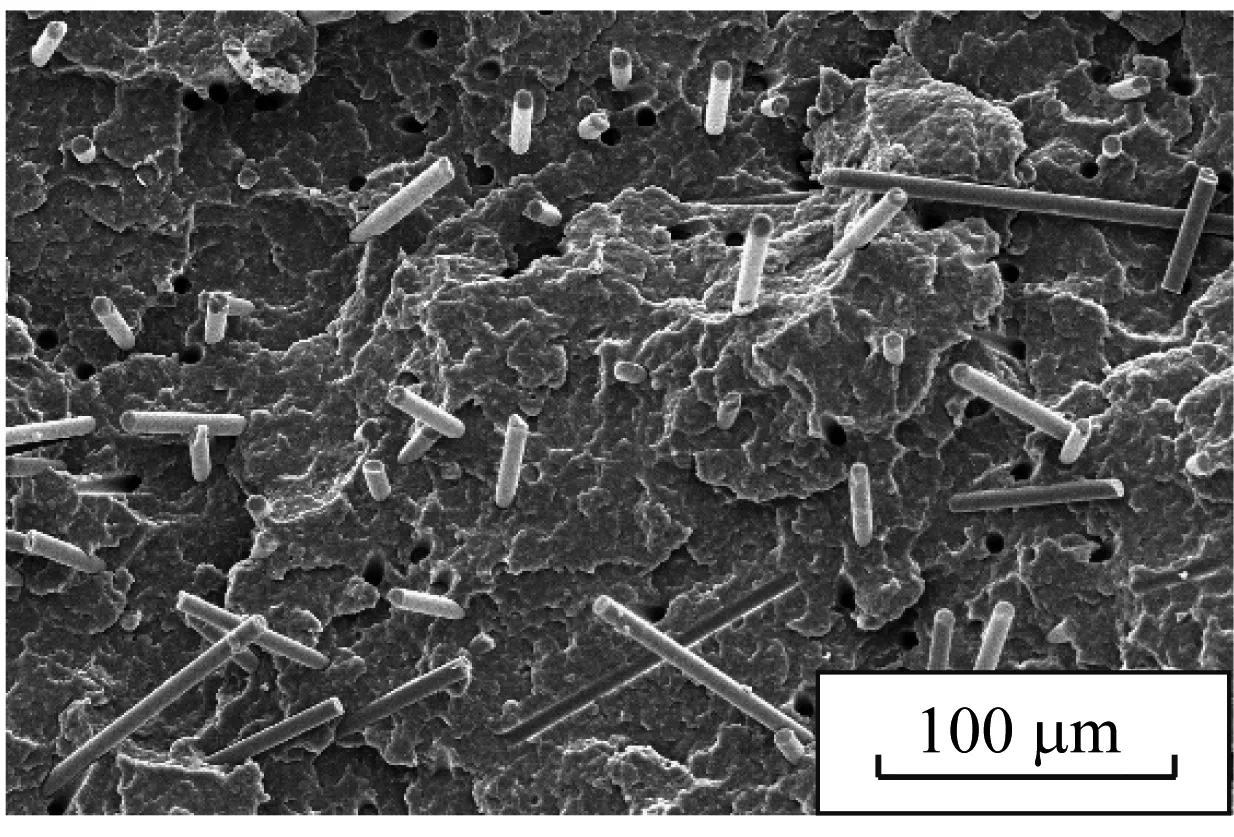

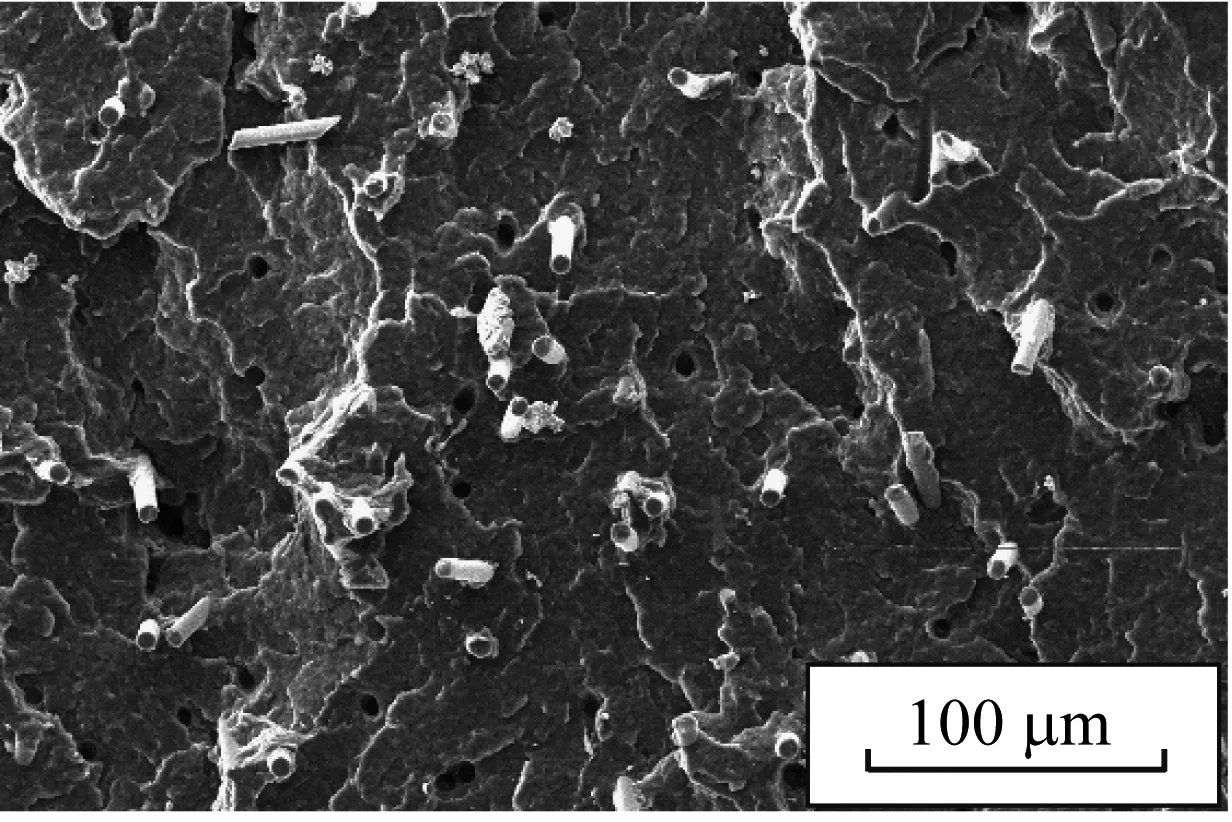

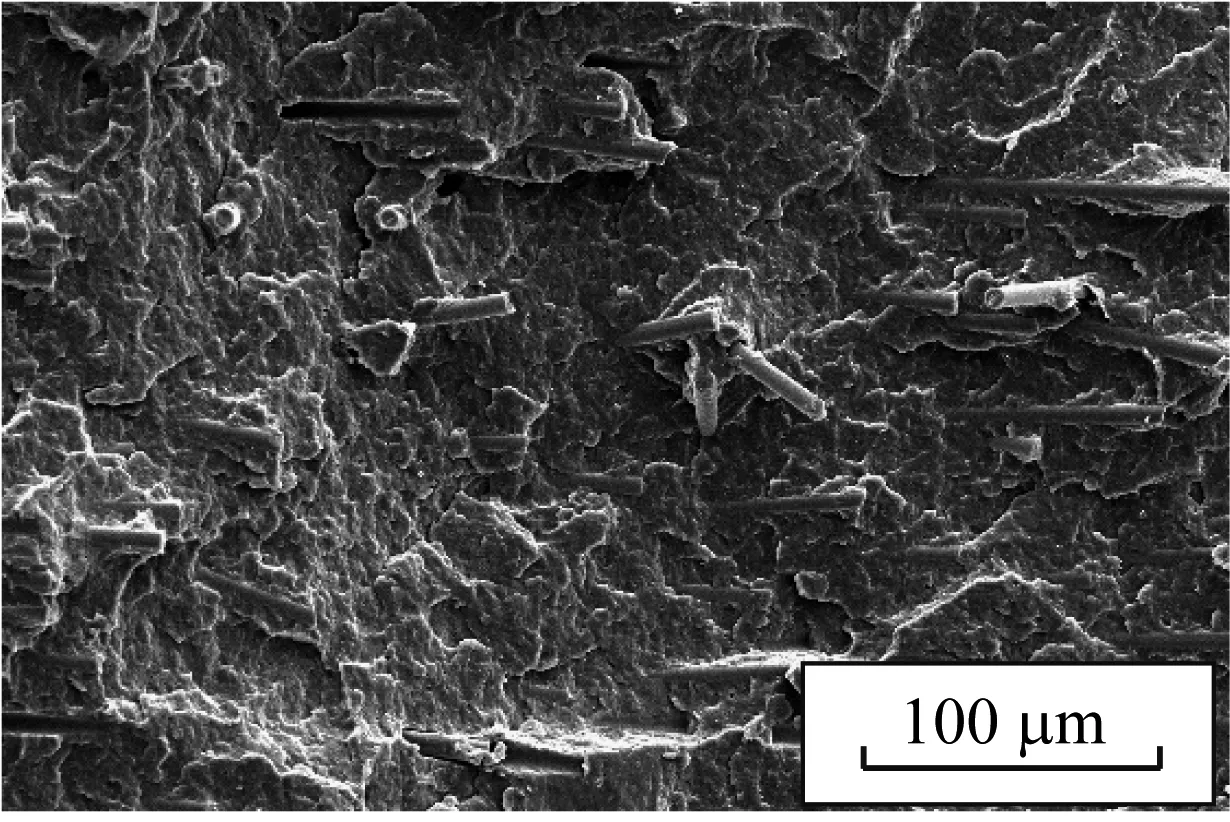

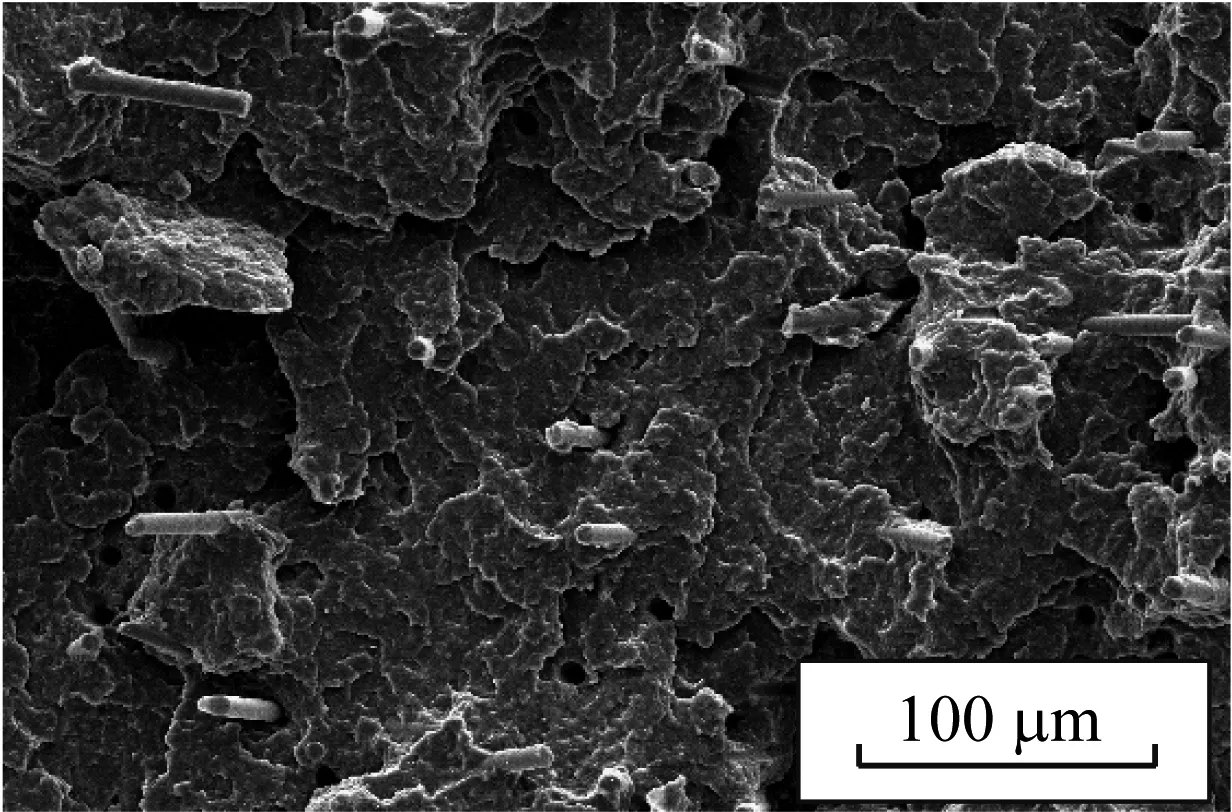

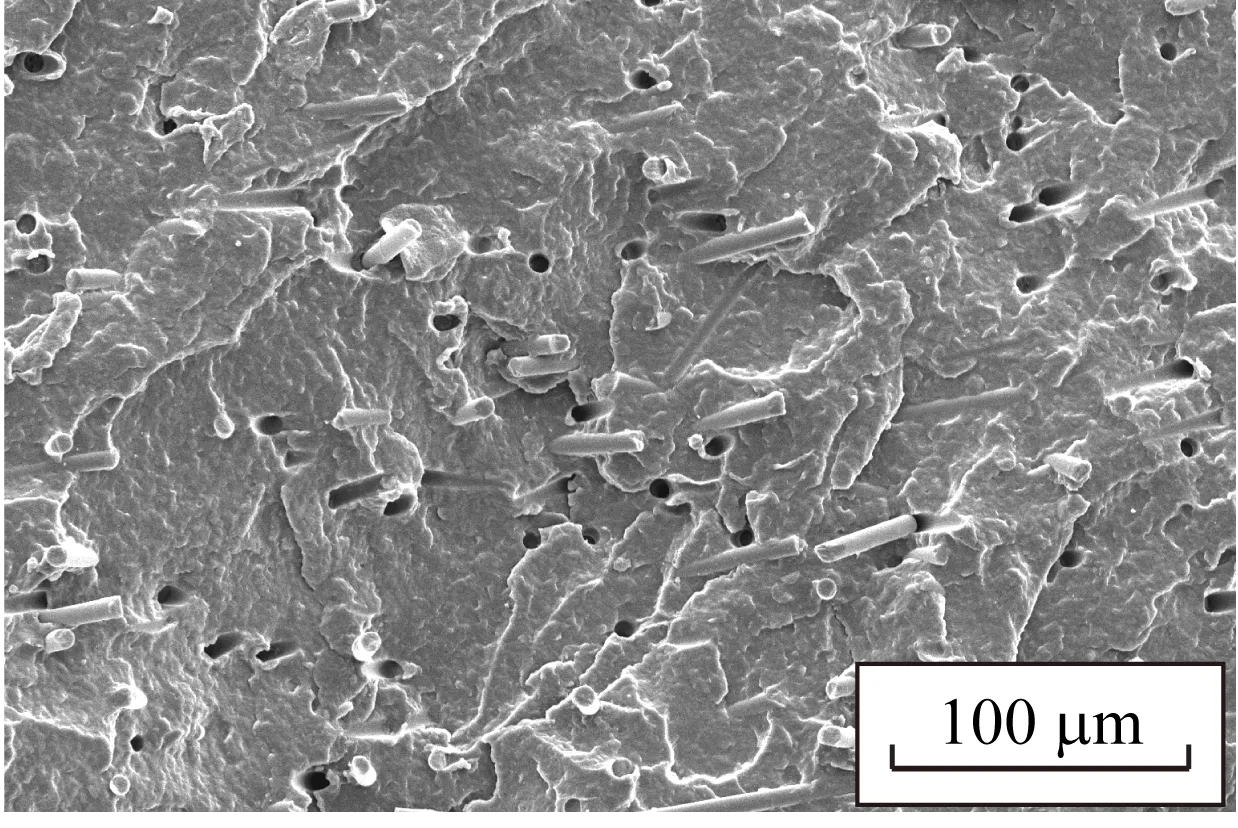

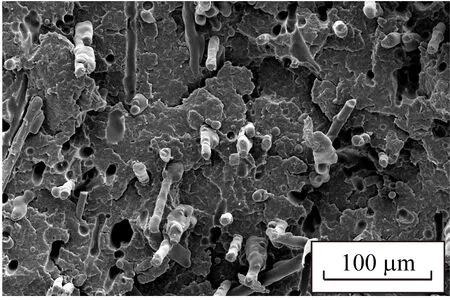

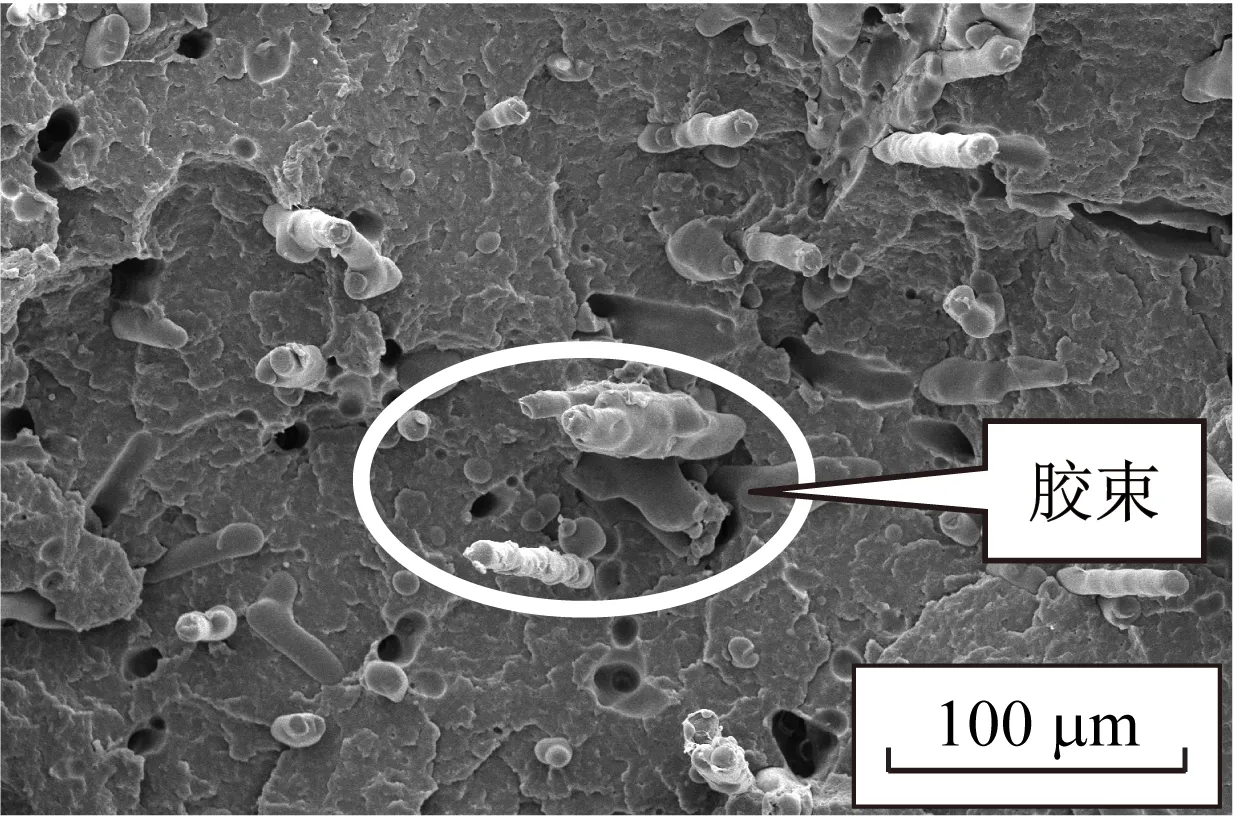

随着不同相容剂添加量变化,CF/PP复合材料的冲断断面SEM图分别见图1和图2。

(a) PP-g-MAH 添加质量分数为2%

(b) PP-g-MAH 添加质量分数为4%

(c) PP-g-MAH 添加质量分数为6%

(d) PP-g-MAH 添加质量分数为8%

(e) PP-g-MAH 添加质量分数为10%

(a) PP-g-GMA 质量分数为2%

(b) PP-g-GMA 质量分数为4%

(c) PP-g-GMA 质量分数为6%

(d) PP-g-GMA 质量分数为8%

(e) PP-g-GMA 质量分数为10%

由图1可以看出:当PP-g-MAH添加质量分数为2%时,CF/PP/PP-g-MAH复合材料冲断断面CF杂乱排布,CF被拔出后在基体内部留下较多清晰的孔洞,说明此时CF与PP的相容性差。当PP-g-MAH添加质量分数为6%时,CF/PP/PP-g-MAH复合材料中的CF分布均匀,裸露在外的CF长度也随着相容剂添加量的增加而逐渐减短,CF表面越来越模糊,覆盖在CF表面的基体树脂越来越多,说明随着PP-g-MAH添加量的增加,CF/PP/PP-g-MAH复合材料中PP与CF之间的界面强度增加,相容性好。当PP-g-MAH添加质量分数达到8%后,CF/PP/PP-g-MAH复合材料冲断断面几乎没有孔洞,且CF从根部断裂,说明相容剂起到了很好的界面粘接作用,界面相容效果好。

由图2可以看出:当PP-g-GMA添加质量分数为2%时,CF/PP/PP-g-GMA复合材料的断面中有许多CF被拔出,CF未与PP基体粘接在一起;当PP-g-GMA添加质量分数为4%时,CF/PP/PP-g-GMA复合材料断面中CF横卧数量减少,但CF被拔出,留下的孔洞较多,说明CF与PP基体部分相容;随着PP-g-GMA添加量的增加,CF/PP/PP-g-GMA复合材料中的CF分布逐渐均匀,CF的拔出长度也随着相容剂添加量的增加而逐渐减小。当PP-g-GMA添加质量分数达到8%后,CF表面全部被一层类似于融化的胶状物质包裹,PP基体中也存在胶状物质,且这些胶状物质与基体不相容,留下了不规则的空洞,这种胶状物质可能是形成了第三相,在共混物中称为胶束,见图2(e)[16],而胶束现象随PP-g-GMA添加量的增加越加明显,经分析胶束的形成是由于PP-g-GMA添加量过大而形成,导致共混物的分子链断裂,力学性能下降[17-18]。

经过图1和图2的对比分析可知:含有PP-g-MAH的复合材料断面中的孔洞比含有PP-g-GMA的复合材料少,且CF分布较均匀,树脂包覆效果佳。当PP-g-MAH添加质量分数为6%时,CF/PP/PP-g-MAH复合材料界面粘接性能表现突出;当PP-g-GMA添加质量分数为8%时,CF/PP/PP-g-GMA复合材料界面改性效果较好,但开始出现胶束现象。因此,选择相容剂添加量时应注意胶束现象带来的负面影响。

2.2 相容剂对结晶度的影响

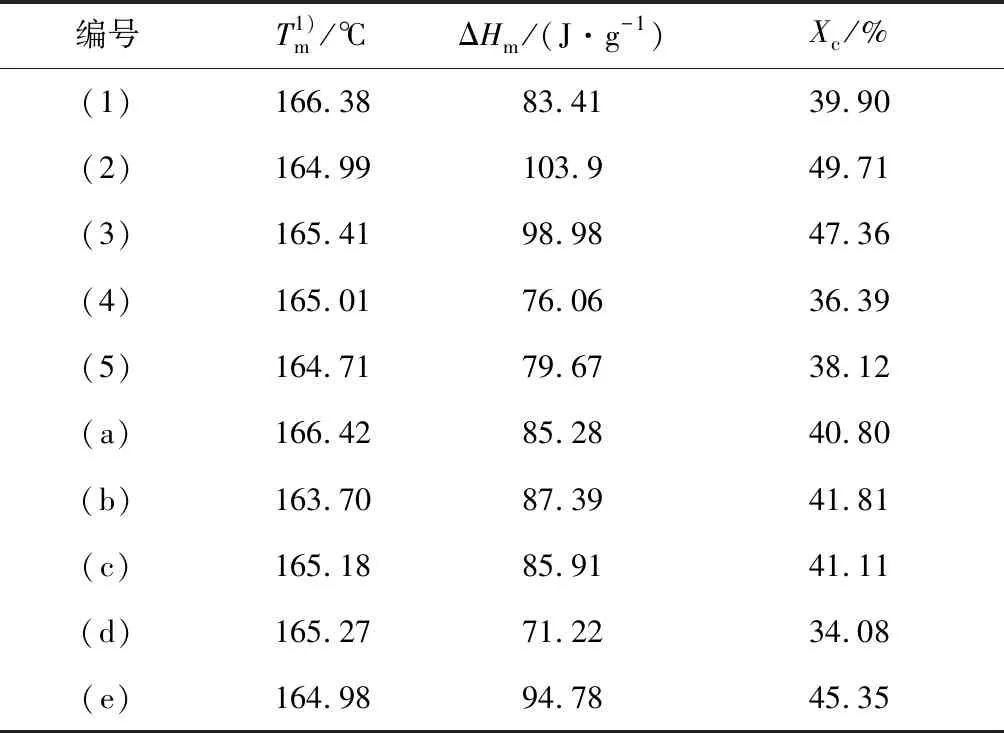

CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的DSC曲线见图3,熔融温度及结晶度见表3。

(a) PP-g-MAH

(b) PP-g-GMA

表3 不同相容剂添加量下CF/PP复合材料的熔融温度及结晶度

由图3和表3中看出:CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的熔融温度都在165 ℃左右,2种相容剂对复合材料的熔融温度影响不大。 PP-g-MAH添加质量分数为4%时,CF/PP/PP-g-MAH复合材料的结晶度最大,为49.71%;当PP-g-GMA添加质量分数为10%时,CF/PP/PP-g-GMA复合材料的结晶度最大,为45.35%;CF/PP/PP-g-MAH复合材料的结晶度几乎都大于CF/PP/PP-g-GMA复合材料的结晶度,说明相容剂含量对复合材料的结晶度影响不大。

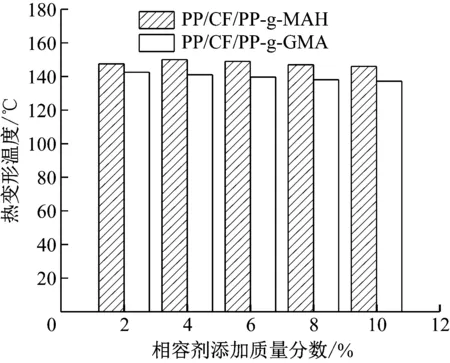

2.3 相容剂对热变形温度的影响

图4为不同相容剂添加量下CF/PP复合材料的热变形温度。由图4可以看出:PP-g-MAH添加量的增加对CF/PP/PP-g-MAH复合材料的热变形温度影响不大,随着PP-g-MAH添加量的增加,CF/PP/PP-g-MAH复合材料的热变形温度先增加后降低,波动值最大为3.8 K;当PP-g-MAH添加质量分数为4%时,CF/PP/PP-g-MAH复合材料热变形温度达到最大。随着PP-g-GMA添加量逐渐增加,CF/PP/PP-g-GMA复合材料的热变形温度逐渐降低,波动值最大为5 K。CF/PP/PP-g-MAH复合材料的热变形温度比CF/PP/PP-g-GMA复合材料的热变形温度高5~10 K。

图4 CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的热变形温度

总的来说,相容剂添加量对CF/PP复合材料的热变形温度影响较小,但当相容剂添加质量分数超过6%时,复合材料的耐热性能有下降趋势,这和相容剂的分子链段较短有关,相容剂易分解,导致热变形温度下降。

2.4 相容剂对力学性能的影响

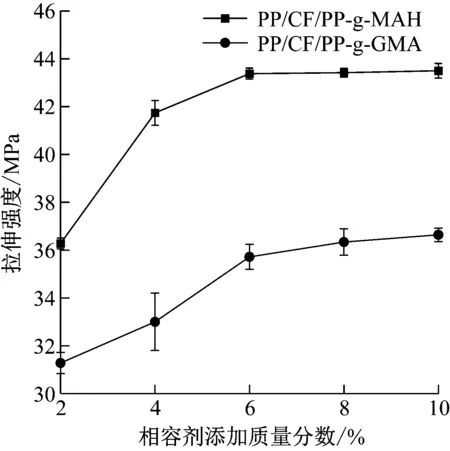

随着相容剂添加量的增加,CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的拉伸强度对比曲线见图5。

图5 CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的拉伸强度

由图5可以看出:随着PP-g-MAH添加量的增加,CF/PP复合材料的拉伸强度快速增加。当PP-g-MAH添加质量分数达到6%时,CF/PP/PP-g-MAH复合材料的拉伸强度达到最大,为43.38 MPa,然后趋于平缓;当PP-g-MAH添加质量分数达到10%时,拉伸强度为43.5 MPa,较最初PP-g-MAH添加质量分数为2%时的拉伸强度提高了20%。随着PP-g-GMA添加量的增加,CF/PP/PP-g-GMA复合材料的拉伸强度也逐渐上升。当PP-g-GMA添加质量分数为6%时,CF/PP/PP-g-GMA复合材料的拉伸强度由31.28 MPa上升到35.72 MPa;此后,CF/PP/PP-g-GMA复合材料的拉伸强度增速变缓。当2种相容剂添加质量分数均为6%时,拉伸性能达到拐点,复合材料的拉伸性能提升最为显著;此时,CF/PP/PP-g-MAH复合材料的拉伸强度比CF/PP/PP-g-GMA复合材料的拉伸强度大7.66 MPa。当2种相容剂添加质量分数均为10%时,CF/PP/PP-g-MAH复合材料的拉伸强度比CF/PP/PP-g-GMA复合材料的拉伸强度大6.86 MPa,高出18.7%。2种复合材料的拉伸强度随相容剂添加量的增加先快速增加然后趋于平缓,这是由于相容剂提高了纤维与基体材料的相容性,随着相容剂的增加,复合材料的力学性能逐渐达到最佳[19]。

随着相容剂添加量的增加,CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的弯曲强度对比曲线见图6。

图6 CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的弯曲强度

由图6可以看出:CF/PP/PP-g-MAH复合材料的弯曲强度开始随相容剂添加量的增加而增加,当PP-g-MAH添加质量分数为6%时达到最大,从52.33 MPa增加到62.49 MPa,增加了19.4%,然后趋于平缓;当PP-g-MAH添加质量分数为10%时,CF/PP/PP-g-MAH复合材料的弯曲强度为62.29 MPa,这与拉伸强度的增加趋势基本吻合。CF/PP/PP-g-GMA复合材料的弯曲强度随着相容剂添加量的增加逐渐上升,添加质量分数达到6%后开始轻微下降,随后平缓上升达到51.43 MPa(相容剂添加质量分数为10%),较开始时增加了4.8%。

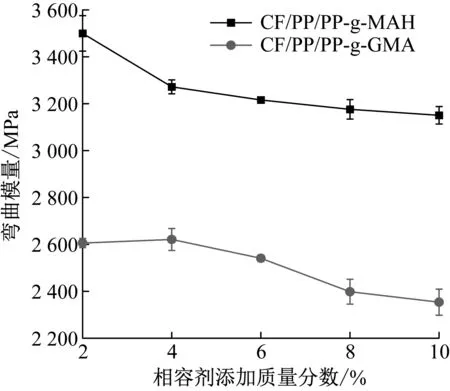

随着相容剂添加量的增加,CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的弯曲模量对比曲线见图7。

图7 CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的弯曲模量

由图7可以看出:CF/PP/PP-g-MAH复合材料弯曲模量随相容剂添加量的增加而逐渐降低,从3 499.67 MPa降低到3 150.33 MPa,减小了10%,表明材料抗变形能力降低。CF/PP/PP-g-GMA复合材料的弯曲模量也随着相容剂添加量的增加而逐渐降低,从2 605.67 MPa下降到2 353.67 MPa,减小了9.6%。这与CF/PP/PP-g-MAH复合材料的趋势一样,说明相容剂的加入对弯曲强度增加明显,对复合材料的弯曲模量有降低影响。由图6和图7可以看出,CF/PP/PP-g-MAH复合材料的弯曲强度及弯曲模量都高于CF/PP/PP-g-GMA复合材料。

材料的冲击强度主要考察材料韧性或对断裂的抵抗能力,通过常温(23 ℃)缺口冲击强度对复合材料进行分析,研究相容剂对复合材料冲击强度的影响。随着相容剂添加量的增加,CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的缺口冲击强度对比曲线见图8。

图8 PP/CF/PP-g-MAH复合材料及PP/CF/PP-g-GMA复合材料的缺口冲击强度

由图8可以看出:PP/CF/PP-g-MAH复合材料的缺口冲击强度先随相容剂添加量的增加而增加,当PP-g-MAH添加质量分数为6%时,缺口冲击强度达到最大,为2.98 kJ/m2,较添加质量分数为2%时增加了43%;当PP-g-MAH添加质量分数大于6%后,缺口冲击强度开始缓慢下降。PP/CF/PP-g-GMA复合材料的缺口冲击强度随相容剂添加量先小幅下降,当PP-g-GMA添加质量分数为4%后逐渐上升。当PP-g-GMA添加质量分数为10%时,PP/CF/PP-g-GMA复合材料的缺口冲击强度比PP/CF/PP-g-MAH复合材料的缺口冲击强度高0.4 kJ/m2,而当2种相容剂添加质量分数均为6%时,PP/CF/PP-g-MAH复合材料的缺口冲击强度比PP/CF/PP-g-GMA复合材料的缺口冲击强度高0.48 kJ/m2;当相容剂添加质量分数为8%时,2种复合材料的缺口冲击强度一致。CF/PP复合材料缺口冲击强度的变化与拉伸强度、弯曲强度的变化趋势一致,但弯曲模量降低,说明了相容剂增加了复合材料的韧性。

3 结语

通过逐渐增加相容剂的添加量,制备了CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-MAH复合材料,并进行了复合材料界面微观结构表征、热性能表征和力学性能测试,研究了相容剂对CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-MAH复合材料性能的影响,得到以下结论:

(1) 随着相容剂添加量的增加,CF/PP复合材料的界面结合强度增加,PP-g-MAH对CF/PP复合材料的界面强度增加效果较PP-g-GMA好。

(2) 2种相容剂对复合材料的熔融温度及结晶度影响不大,CF/PP/PP-g-MAH复合材料的结晶度大于CF/PP/PP-g-GMA复合材料的结晶度。

(3) 在PP中添加相容剂对复合材料的拉伸性能有较大的提高。在同样含量的CF下,当PP-g-MAH添加质量分数为6%时,CF/PP/PP-g-MAH复合材料的拉伸强度从36.28 MPa增加到43.5 MPa,增加了20%;当PP-g-GMA添加质量分数为6%时,CF/PP/PP-g-GMA复合材料的拉伸强度由31.28 MPa上升到了35.72 MPa,上升了14%。

(4) 复合材料的弯曲强度均能随着相容剂添加量的增加而增加,而弯曲模量随相容剂添加量的增加逐渐降低。相比于含PP-g-GMA的复合材料,含PP-g-MAH的复合材料的弯曲强度及弯曲模量较高。

(5) 添加相容剂能提高CF/PP/PP-g-MAH复合材料及CF/PP/PP-g-GMA复合材料的缺口冲击强度。当PP-g-MAH添加质量分数为6%时,CF/PP/PP-g-MAH复合材料的缺口冲击强度达到最大,为2.98 kJ/m2;当PP-g-GMA添加质量分数为10%时,PP/PP-g-GMA复合材料的缺口冲击强达到最大,为2.97 kJ/m2。

通过对比PP-g-MAH及PP-g-GMA 2种相容剂对CF/PP复合材料综合性能的影响,系统研究了PP-g-MAH、PP-g-GMA相容剂在改性CF/PP复合材料中的优缺点,为相关研究提供了参考。