风化花岗岩地层盾构渣土现场环保减量处理工程实践

冯 波 罗 章 石鸿韬

(1.中交疏浚技术装备国家工程研究中心有限公司 上海 200082; 2.绿地大基建集团有限公司 上海 200010;3.中铁工程服务有限公司 成都 610504)

土压平衡盾构渣土俗称“果冻土”,其处置方式一般为直接外运堆填。该类渣土通常具有孔隙率大、含水量高、渗透系数不均匀等特点[1],直接填埋会带来极大的安全与环境风险[2]。截止2020年底,国内已有45个城市进入地铁时代[3],盾构渣土已成为部分城市主要建筑垃圾,给城市环境带来了极大挑战[4],其减量化、资源化、无害化处置方面的研究也随之逐步开展[5-8],但我国目前盾构渣土实际资源化利用率不到1%,具有十分显著的发展潜力[9-10],尤其是风化岩石地层产生的盾构渣土,其砂石含量较高,具有较大的经济价值。本研究依托深圳地铁6号线支线翠-新-中区间项目,开展土压平衡盾构渣土的施工现场处理技术研究,以解决盾构渣土的出运及资源化利用难题。

1 工程概况

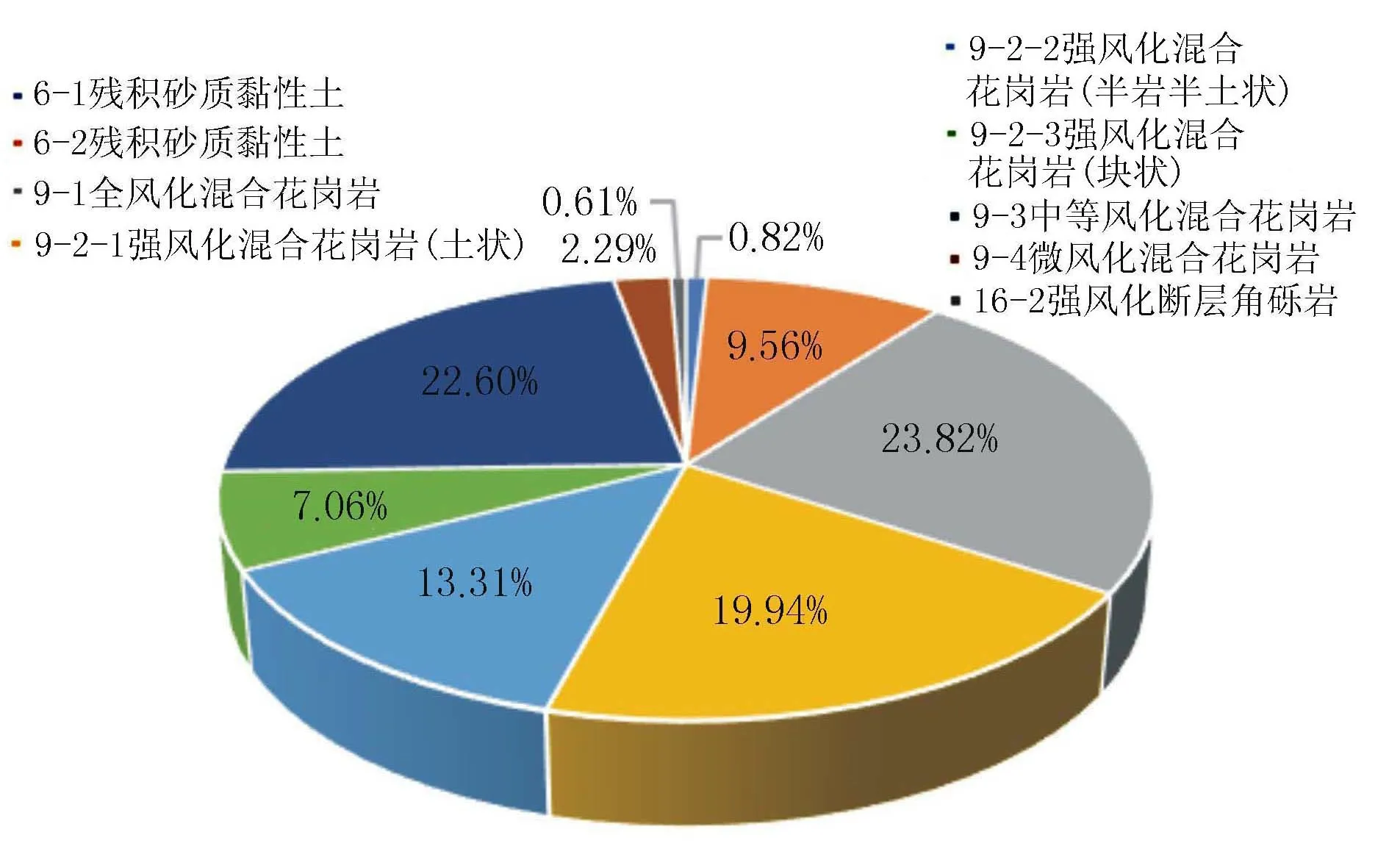

深圳6号线支线线路位于深圳北面光明新区内,线路长度约6.13 km,其中翠-新-中区间盾构穿越地层主要以风化花岗岩风化层为主,不同风化程度的地层占比见图1,颗粒粒径统计见表1。由统计结果可知,本区间黏粒含量最高的残积土层粒径大于0.075 mm的颗粒占比平均超过了50%,盾构推进过程中产生的渣土具有极高的再利用价值。

图1 盾构区间地层统计图

表1 盾构区间地层颗粒粒径统计表

2 盾构渣土施工现场处理工艺

施工现场产生的渣土含水率较高,直接外运堆存难以成型,需要占用大量土地资源,且运输过程中容易滴漏污染环境。

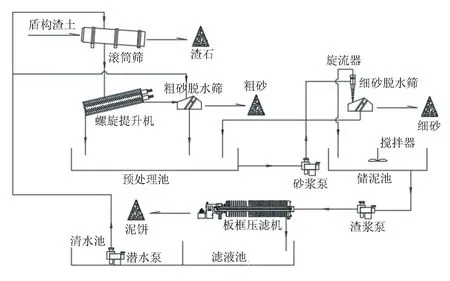

为解决高含水率渣土的施工现场处置难题,根据盾构推进区间的地层物理力学特性,有针对性地研发了工艺技术,工艺路线图见图2,具体流程如下。

1) 石块、黏土球分离。盾构渣土通过孔径5 mm的滚筒筛,分离大石块和黏土球,分离浆液进入螺旋提升机。

2) 粗砂分离。螺旋提升机将粗砂提升出来,进入脱水筛脱水,通过皮带机输送至砂堆场,剩余浆液和脱水筛筛下浆液均流入预处理池。

3) 泥砂分离。预处理池中的浆液泵入旋流器(切割点0.074 mm),旋流出的泥浆溢流进入储泥池。细砂进入细砂脱水筛,经高压冲水洗砂并振动脱水,后经皮带机输送至砂堆场,筛下浆液泥浆回流入预处理池。

图2 盾构渣土处理工艺流程

4) 泥浆调理。储泥池泥浆采用搅拌器充分混合,根据泥浆性质加入特制药剂进行调理。

5) 泥浆压滤。泥浆从储泥池底部泵送至高压隔膜式板框压滤设备,形成泥饼,经皮带机上输送至堆场。

6) 尾水处理与收集。板框压滤滤液进入滤液收集池,经沉淀及尾水处理后,上清液溢流进入清水池,用于振动筛上高压冲水洗砂,多余尾水用于防尘、洗车、清洗路面等。

为提高生产效率,自主研发了土压平衡盾构渣土处理智能控制系统。该系统可实现对设备的远程控制,并实时监测流量、浓度、液位等数值。系统设置了报警功能,帮助操作人员及时调整设备的运行状态,有效应对故障等突发情况。另外,该系统能够及时地记录设备的启动时间、进料时间、压榨时间等生产信息和运行情况,有效地提高了盾构渣土处理的生产效率和自动化水平。

安装调试后的盾构渣土施工现场处理系统见图3。系统采用了集约式设计理念,下层平台为预处理池与泥浆池,中层平台为搅拌器与电气控制台,上层平台为旋流器、脱水筛、板框压滤机等设备,总占地面积仅400 m2,满足城市狭窄场地使用场景。现场分离出的碎石、砂及干化泥饼见图4,可见砂石分离效果较好,泥饼干化后相对于原渣土含水率明显降低,呈块状,减量效果显著,并解决了湿土外运难度大且易滴漏的难题。

图3 盾构渣土施工现场处理系统

3 处理效果分析

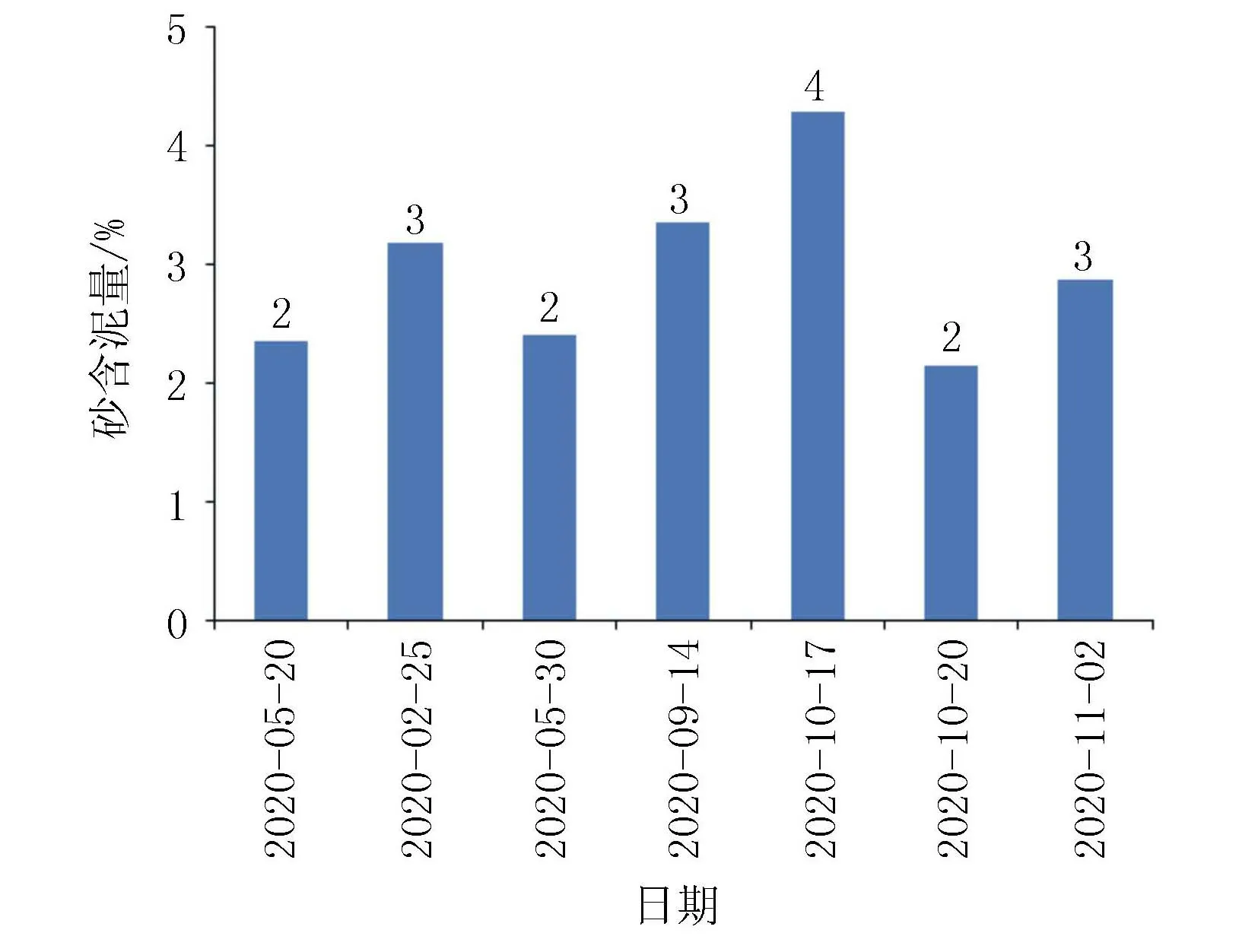

3.1 砂含泥量

采集现场生产的砂样进行颗粒级配分析,在实验室烘干后,利用土壤分析筛对砂样进行颗粒级配分析,其中粒径低于0.075 mm的部分占砂样的比例即为含泥量,检测结果见图5。由图5可见,分离出的砂样含泥量均低于4%,平均值为2.9%,基本满足细骨料使用要求。

图5 砂含泥量检测结果

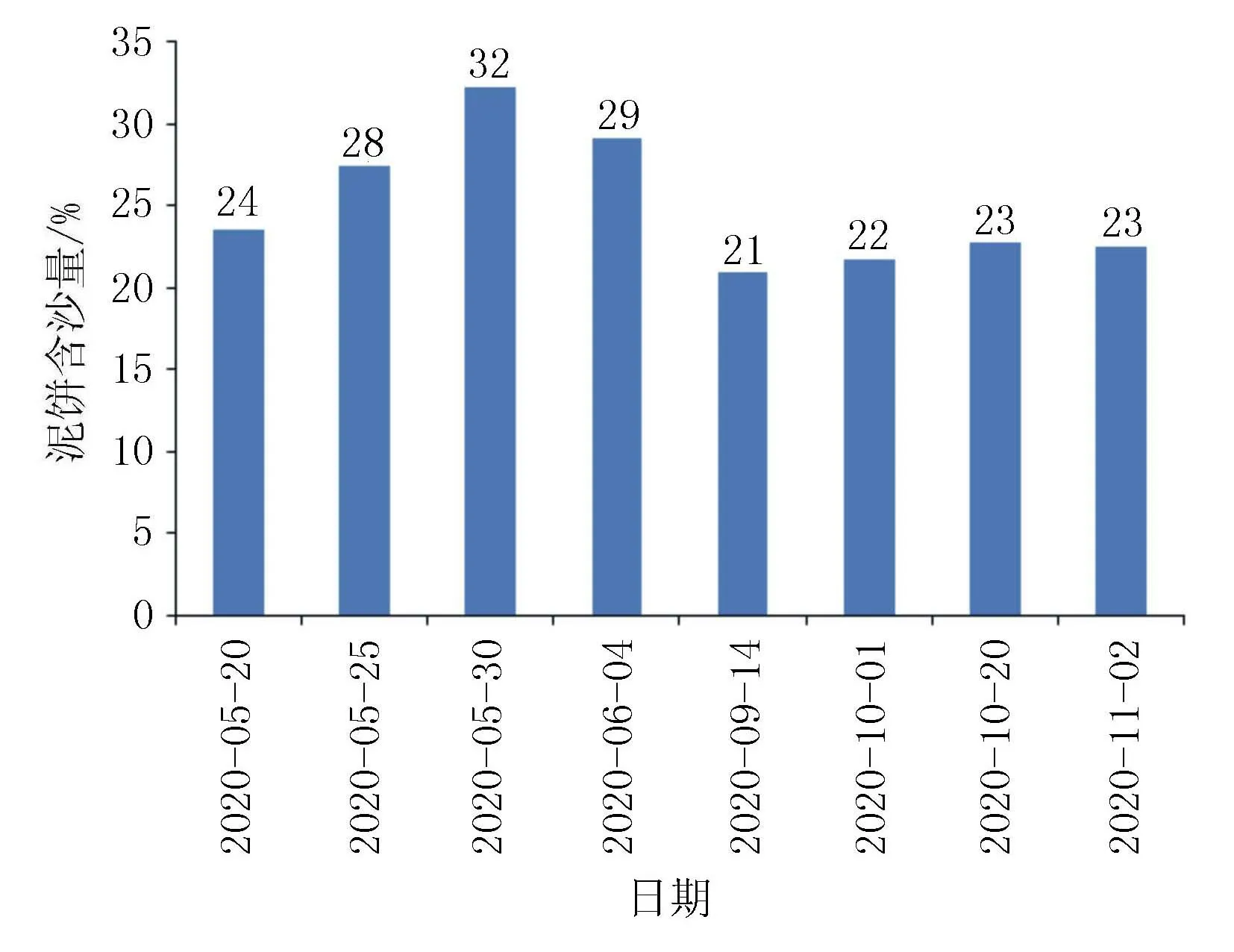

3.2 泥饼含砂量

采集现场生产的泥饼,取适量泥样,加水稀释泥浆,搅拌均匀后放入激光粒度仪中进行颗粒级配分析,其中粒径高于0.075 mm的部分占泥样的比例即为含砂量,检测结果见图6。可见处理后的泥饼的含砂量低于7%,平均值为2.9%,可见分离泥砂分离效率较高,仅有少量砂进入泥饼。

图6 泥饼含砂量检测结果

3.3 泥饼含水率

采集现场生产的泥饼,利用土壤水分测定仪对泥饼的含水率进行测定,检测结果见图7。处理后的泥饼的含水率低于32%,平均值为25%,减量效果明显。

图7 泥饼含水率检测结果

3.4 尾水水质

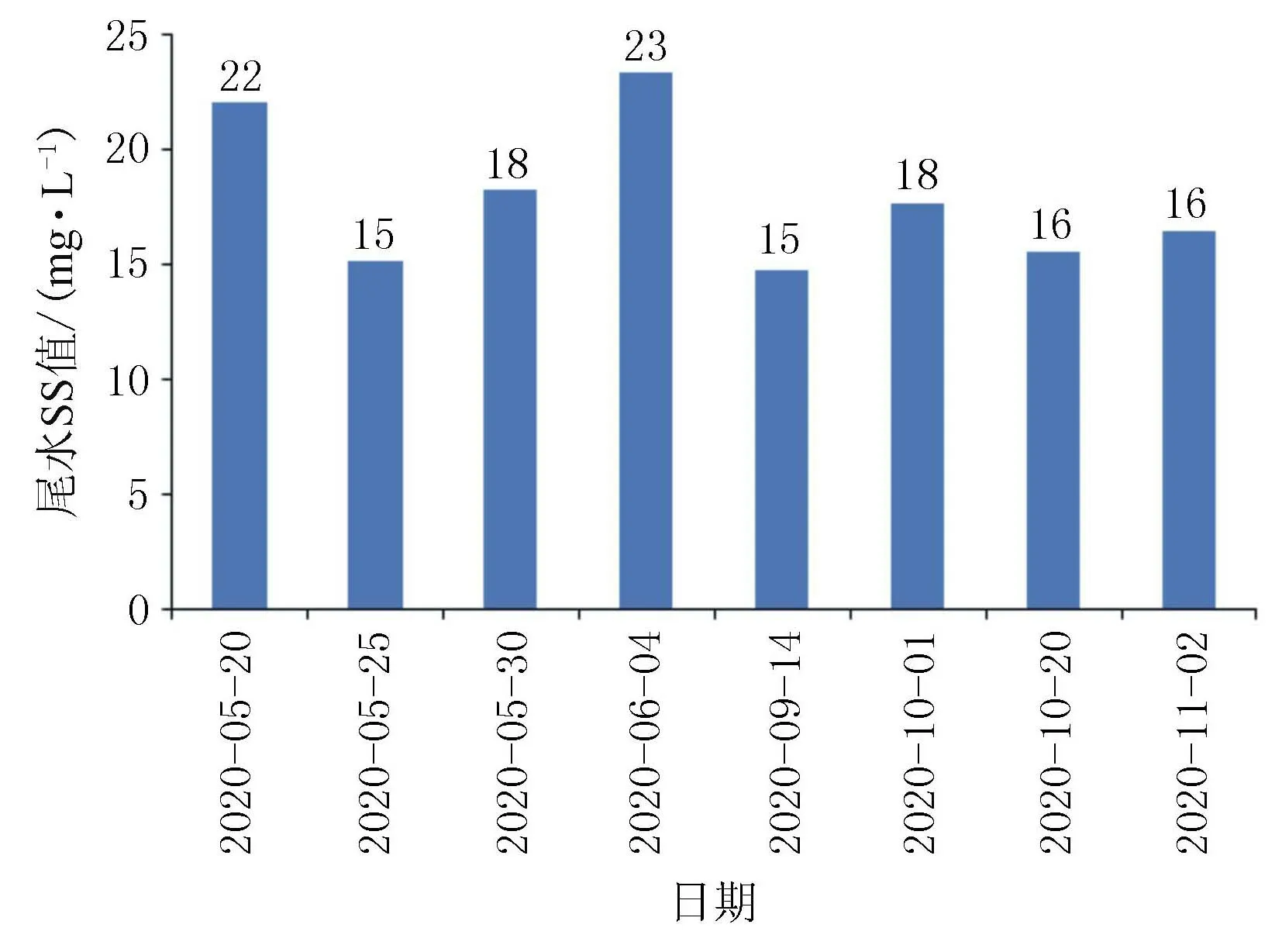

采集现场生产中清水池中的尾水,采用GB/T 11901-1989中的重量法进行SS(suspended solid)检测,结果见图8,尾水的SS值在20 mg/L左右,平均值为17.9 mg/L,基本符合污水处理厂一级B出水标准。

图8 尾水SS值检测结果

4 处理效率及产出物分析

4.1 处理效率分析

设备调试完毕投入运营后,平均日处理盾构渣土自然方600 m3以上,满足盾构推进的高峰期出渣要求。板框压滤机产出的脱水泥饼厚度约为3 cm,可以依靠重力自行脱落。设备持续运行了一段时间后,预处理池和泥浆池出现了一定程度的泡沫泛滥问题,影响生产效率。鉴于泡沫剂通过循环水在系统总不断累积的现象,针对盾构推进过程中采用的发泡剂的化学成分,研发了相应的消泡剂,最终有效消减了泡沫对施工效率的影响。

4.2 产出物分析

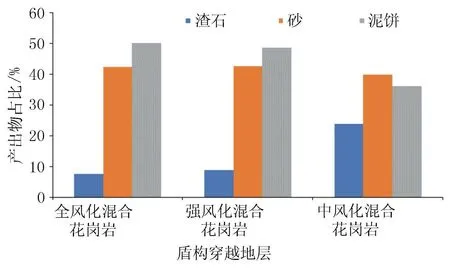

不同地层下盾构渣土处理的产出物所占的体积比例见图9。

图9 不同地层下盾构渣土处理产出物占比

由图9可见,3种地层的产出物中砂含量均在40%左右。其中中等风化花岗岩地层的渣石占比高达24%,远高于另外2个地层,且泥饼占比也是最低。全风化混合花岗岩和强风化混合花岗岩在产出物的比例上相差不大,泥饼占比在50%左右,渣石占比低于10%,中等风化混合花岗岩的产物可利用价值最高。

与表1各地层小于0.075 mm的颗粒含量对比分析可知,全风化地层的泥饼含量略小于颗分结果,强风化地层的泥饼含量远大于颗分结果,其原因可能在于全风化地层的风化程度较高,盾构刀盘对砂石的破碎或磨损程度较低,而强风化地层的风化程度介于全、中风化之间,岩块易被刀盘破碎或磨损成为颗粒细小的石粉,中风化地层由于风化程度相对较低,岩块难以被刀盘磨损为石粉,所以泥饼含量也相对较低。

5 泥饼资源化利用探索

盾构渣土处理后产出的石料可作为粗骨料直接利用,砂可直接用于盾构同步注浆,或作为细骨料利用,此处仅探讨脱水泥饼作为回填土或绿化种植土利用的可行性。

1) 用于回填土的可行性分析。检测结果显示,脱水泥饼的最大干密度为1.39 g/m3,最优含水率为9.8%,CBR(california bearing ratio)值为2.3%,液限为44%,塑限为30%,塑性指数为14%。根据JTG D30-2015 《公路路基设计规范》,干化泥饼满足路基填土的使用要求。

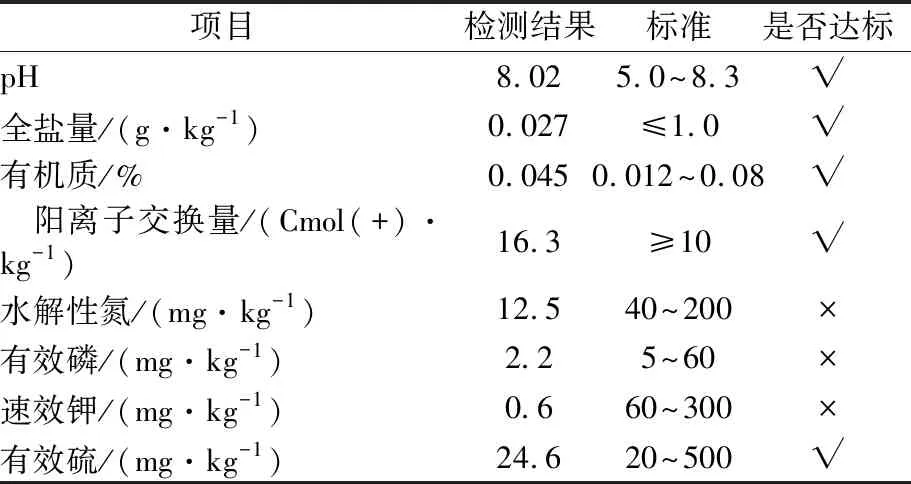

2) 用于绿化种植土的可行性分析。泥饼的理化指标检测结果见表2,根据CJ/T 340-2016 《绿化种植土》的相关要求,泥饼的营养元素氮磷钾含量均未达标,表明泥饼肥力增加后才可满足绿化种植土使用要求。

表2 土壤理化指标检测结果

3) 盆栽种植试验。为进一步验证泥饼用于绿化种植土的可行性,采集新鲜脱水泥饼开展了盆栽试验。泥饼与改良物料捣碎分散后装入容器,改良后的种植土见图10。采用5种植物的种子用于种植试验,分别为高羊茅草种、狗牙根草种、黑麦草种、薄荷种和玉米种。种植27 d后的生长情况见图11。由图11可见,狗牙根、黑麦草、玉米生长状况良好,高羊茅和薄荷可能因为不耐高温的缘故,发芽率较低且生长较慢。可见营养改良后的泥饼可作为绿化种植土使用,但需要针对不同植物类型,通过盆栽试验验证供试植物的适宜性。

图10 泥饼改良后的种植土 图11 种植27 d后植物生长状况

6 结语

1) 针对花岗岩风化地层研发土压平衡盾构渣土处理系统,对该类地层的适应性良好,日处理能力约为600 m3/d,满足现场2台盾构出土需求。由于采用了多层集约式设计理念,设备占地面积仅约400 m2,对城市狭小空间施工场地适应性良好。自主研发的智能控制系统实现了设备的远程控制与智能操控,有效提升了系统的工作效率。渣土处理系统有效实现了渣土的减量化、资源化目标,减少了渣土堆填对土地的占用,同时避免了湿土外运滴漏对环境的污染,具有显著的社会、环境和经济效益。

2) 渣土经逐级分选后,全、强、中风化花岗岩地层的石子产出量分别为8%、9%、24%,砂产出量分别为42%、43%、40%,泥饼产出量分别为50%、49%、36%,砂、石可直接资源化利用,从而有效减少了废弃渣土的出运量。砂的含泥量平均为3%,满足细骨料使用要求。由于采用了高压隔膜式压滤机,泥饼含水率平均仅为25%,有效减少了出运体积,且可实现干渣运输,大大降低了运输过程中的环境污染,且便于后续回填等资源化利用。尾水SS值平均为17.9 mg/L,可满足排放要求。

3) 室内测试试验结果表明,脱水泥饼的物理力学指标符合路基回填土的使用要求,可作为回填土直接资源化利用。脱水泥饼的氮磷钾含量较低,作为绿化种植土使用时需改善其营养状况。盆栽试验结果表明,大部分供试植物在改良后的泥饼中生长良好,泥饼作为绿化种植土使用时应通过盆栽试验验证植物的适宜性。脱水泥饼作为路基填土与绿化种植土资源化利用,还有待进一步开展现场试验,验证大规模使用的可行性。