装配式建筑组合成型钢筋制品一体化快速建造技术*

韩 超,葛 强,王媛媛,王文有,杨宏友

(1.中国建筑装饰集团有限公司,北京 100037;2.中煤建工集团有限公司北京市政工程分公司,北京 100161;3.中建科技集团有限公司,北京 100070)

0 引言

随着建筑工业化相关技术和体系的不断研发与落地,采用模块化、标准化、信息化、一体化建造的建筑工业化已成为建筑业发展的必然趋势。然而目前大多数施工现场仍采用传统的单机模式进行钢筋加工生产,造成生产效率低、劳动强度大、安全隐患多、加工质量和进度难以控制等问题。这些问题不利于施工现场的管理和施工效率的提高,在一定程度上制约了建筑工业化的发展。

装配式建筑组合成型钢筋制品技术作为一种新型建筑工业化技术,在装配式住宅项目中得到逐步推广。该技术可广泛适用于各种预制装配建筑混凝土工程,特别适用于需要钢筋大量集中加工的大型工程,是绿色施工、建筑工业化的重要组成部分。装配式建筑组合成型钢筋制品技术主要包括设计、加工、配送与装配4个环节,是指由具有信息化生产管理系统的专业化钢筋加工机构进行钢筋大规模工厂化与专业化生产,形成三维成型钢筋制品、商品化配送,然后由现场产业化工人进行安装的一种具有现代建筑工业化特点的产业化技术。该技术具有以下特点:①加工效率高 可满足大规模工程建设中钢筋加工的需求;②采用加工自动化、智能化、工厂化的加工方式,能保证钢筋制品的加工效率和质量;③质量可追溯 每批成型钢筋制品均有完整的生产、检验信息,结合二维码等物联网技术能保证质量可追溯,从而保证工程质量;④绿色环保 现场没有钢筋加工带来的噪声和环境污染;⑤工厂加工 能确保施工现场文明整洁,消除钢筋加工带来的安全隐患;⑥提高施工效率 成型钢筋制品可在地下结构施工时同步制作,待地上施工时运输至现场直接安装,缩短了工期[1-2]。

现阶段对装配式建筑组合成型钢筋制品的加工和配送技术研究较多[3-6],而对其设计、加工、配送及装配一体化技术,特别是装配施工中堆放、吊装、安装等技术的研究及应用较少。本文结合某高层装配式住宅项目,以一体化、系统化思维,将装配式建筑组合成型钢筋制品作为建筑产品,对该技术的设计、加工、配送及装配关键流程、工序、重难点及应用要点等进行分析与总结,形成基于该建筑产品的一体化、产业化关键技术,从而推动该技术的有效落地与发展,实现建筑工业化的多样发展。

1 工程概况

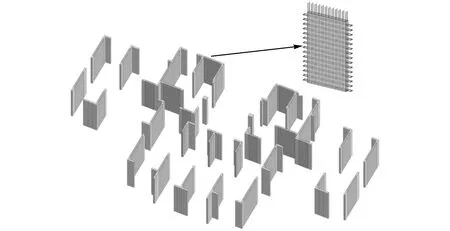

某项目位于石家庄市高新区仓盛与昆仑大街交叉口西北侧,一期建筑面积161 591.55m2,其中地上129 091.55m2,地下32 500m2。本工程包括11栋24~26层高层和2栋多层、相关配套设施及地下车库等。结构形式主要为装配整体式剪力墙、框架-剪力墙结构、框架结构,装配率为52%。装配式结构部分主要包括组合成型钢筋制品、叠合板、叠合梁、预制楼梯、预制阳台等,其中组合成型钢筋制品应用比例≥50%。典型楼栋组合成型钢筋制品平面布置如图1所示。

图1 典型楼栋组合成型钢筋制品平面布置

2 一体化关键技术

组合成型钢筋制品技术涉及设计、加工、配送及安装多个环节,各环节相互关联,均对制品的应用效果产生影响。因此,应提前考虑各环节的相互影响和重难点,提前做好一体化策划,采用设计、加工、配送及装配一体化技术,保证制品应用和技术实施满足业主要求。

2.1 设计

设计是组合成型钢筋制品技术的关键环节。设计阶段应进行一体化策划,提前考虑加工工厂的生产工艺、配送运输及现场装配要求。组合成型钢筋制品的设置原则为:①采用组合成型钢筋制品的一字型墙身;②采用组合成型钢筋制品的边缘构件。

在设计阶段,应综合考虑项目规模、工厂与项目的距离、工厂生产工艺等因素。拆分时,可将组合成型钢筋制品作为预制剪力墙考虑,宜采用标准化一字型组合成型钢筋制品墙身,两端的构造边缘构件(如端柱)及约束边缘构件可采用现场绑扎的形式,应减少异型组合成型钢筋制品的设计,便于工厂标准化生产。组合成型钢筋制品与两端边缘构件的连接和预制剪力墙与两端边缘构件的连接相同。典型组合成型钢筋制品如图2所示。

图2 典型组合成型钢筋制品

2.2 加工

组合成型钢筋制品在钢筋专业加工厂进行加工。由具有一定能力的技术人员,采用成套自动化钢筋加工设备,经过合理的工艺流程,在固定的加工场所集中将钢筋加工成各种成型钢筋制品。

组合成型钢筋制品加工应采用信息化生产管理技术。根据深化设计图纸、项目工期及质量要求、施工技术要求、验收标准等信息,通过信息化管理软件对钢筋原材料采购、钢筋成品设计规格与参数生产、加工任务分解、钢筋下料优化套裁、钢筋与成品加工、产品质量检验、产品捆扎包装到成型钢筋配送、成型钢筋进场检验验收等全过程进行管理[1]。

2.3 配送

组合成型钢筋制品配送是指将项目所需型号的钢筋制品按配送计划运输到施工现场。配送计划应与现场装配计划协调一致,保证配送到场后,制品能在短时间内完成装配,减少现场堆放时间。组合成型钢筋制品配送的设置原则如下。

1)运输车辆应满足成型钢筋制品尺寸和载重要求,并避免超限运输。

2)当成型钢筋制品外伸钢筋时,装车超高、超宽、超长复核应考虑伸出钢筋的长度。

3)运输过程中,不得使成型钢筋制品变形,当采用立式运输时,车上应设有专用架,且需采取可靠的稳定构件措施;当采用卧式运输时,叠放层数不宜过多。车辆启动应慢速均匀,转弯错车时要减速,且应留意稳定构件措施的状态,必要时在安全的情况下尽快进行加固。

2.4 装配

装配环节是组合成型钢筋制品技术应用的关键环节,主要包括组合成型钢筋制品的堆放、吊装及安装。

2.4.1组合成型钢筋制品装配工艺流程

组合成型钢筋制品装配工艺流程为:清理杂物→测量放线→绑扎钢筋→起吊准备→试吊→吊装→与边缘构件绑扎固定→解钩连接。

2.4.2进场

组合成型钢筋制品进场后,对钢筋制品的规格、型号进行检查,合格后方可卸车堆放。

2.4.3堆放

组合成型钢筋制品堆放须保证制品不变形、不损坏,应设置组合成型钢筋制品专用堆放场地,场地须平整、硬化(100mm厚C20混凝土)干燥、无积水;每个成型钢筋制品应设有标识牌,写明型号、自重、使用位置等;堆放时应安排好次序,便于使用时按序运出,每个组合成型钢筋制品应标有标签或二维码,以实现基于物联网技术的组合成型钢筋制品智慧管理[7]。

以某栋楼为例,每层的组合成型钢筋制品面积约为350m2,其堆放方案如下。

1)方案1 组合成型钢筋制品平放,叠放层数应≤3层,各层间用木方隔开,按每栋楼备2层制品来计,每栋楼的组合成型钢筋制品占地面积约350m2。

2)方案2 制作靠架组合成型钢筋制品60°斜放(见图3),靠架采用钢管扣件连接或 ∟30×40 焊接,2组背靠堆放,占地面积约200m2。

图3 组合成型钢筋制品斜放

2.4.4吊装

1)利用塔式起重机进行组合成型钢筋制品的吊运。对于自重较轻的组合成型钢筋制品(≤50kg),采用专用吊装架,每次吊运多个构件至安装作业面,依靠塔式起重机将单个组合成型钢筋制品吊放到安装部位进行临时绑扎安装固定。对于自重较大的组合成型钢筋制品,也可通过塔式起重机直接吊至相应位置,临时绑扎固定连接后塔式起重机解钩。可采用50mm宽绑带吊装。

2)吊点设置 组合成型钢筋制品采用4点吊装,4个点分别设在组合成型钢筋制品竖向长度2/3位置。吊点位置可放置马登筋或附加钢筋与钢筋网片焊接进行加固,吊点设置如图4所示。

图4 组合成型钢筋制品吊点设置

3)吊装前试吊 起吊距地面500mm,检查组合成型钢筋制品是否有变形、塔式起重机各限位、安全装置是否可靠。若有变形,应根据组合成型钢筋制品的变形位置及变形程度采取加固措施。

2.4.5安装

组合成型钢筋制品吊装前要先将约束边缘构件的钢筋绑扎完毕,组合成型钢筋制品就位后应先进行其与约束边缘构件间的连接,同时完成与楼面预留竖向钢筋的连接。保证同一侧上、下层竖向钢筋在同一直线上,保证保护层厚度。

2.4.6质量控制要点

建筑用成型钢筋制品加工与配送技术指标应符合JGJ 366—2015《混凝土结构成型钢筋应用技术规程》和GB/T 29733—2013《混凝土结构用成型钢筋制品》的有关规定,具体要求如下。

1)钢筋进厂时,加工配送企业应按国家现行相关标准的规定抽取试件进行屈服强度、抗拉强度、伸长率、弯曲性能和重量偏差检验,检验结果应符合GB/T 1 499.2—2018《钢筋混凝土用热轧带肋钢筋》的规定。

2)盘卷钢筋调直应采用无延伸功能的钢筋调直切断机进行。平行辊式调直切断机调直前、后钢筋的质量损耗应≤0.5%,转毂式和复合式调直切断机调直前、后钢筋的质量损耗应≤1.2%。调直后的钢筋直线度每米应≤4mm,总直线度不应大于钢筋总长度的0.4%,且不应有局部弯折。

3)钢筋单位长度允许重量偏差、钢筋的工艺性能参数、单件及组合成型钢筋加工尺寸形状允许偏差应分别符合《混凝土结构成型钢筋应用技术规程》的规定。

4)成型钢筋进场时,应抽取试件进行屈服强度、抗拉强度、伸长率和重量偏差检验,检验结果应符合《钢筋混凝土用热轧带肋钢筋》的规定;对由热轧钢筋制成的成型钢筋,应有施工单位或监理单位的代表驻厂监督生产过程,并提供原材钢筋力学性能第三方检验报告时,方可仅进行重量偏差检验。

3 结语

装配式组合成型钢筋制品技术作为新型的建筑工业化技术,具有广泛的应用前景,适用于大规模工程项目中。该技术随着钢筋加工机械、加工工艺的不断改进得到了进一步发展,符合绿色建造、工业化生产、装配化施工的要求。装配式组合成型钢筋制品技术涉及多个环节,只有通过前期进行充分的技术策划,以系统化、产品化思维融合设计、加工、配送及装配技术特别是装配施工中堆放、吊装、安装等技术,形成一体化快速建造技术,实现组合成型钢筋制品的大规模工程应用、技术迭代和产业化,进而不断丰富建筑工业化的多样性。