同步切割浇筑混凝土连续墙施工SCP1000型原理样机研制*

王 辉,王开强,巴 鑫,周环宇,邓 雷,姚 涛

(中建三局集团有限公司,湖北 武汉 430070)

0 引言

地下连续墙是指利用各种挖槽机械,在地下挖出窄而深的沟槽,并在其内部浇筑填充适当的材料而形成的具有防渗、挡土、承重等功能的连续地下墙体。根据取土比例和填充材料不同,地下连续墙可分为劲性水泥土地下连续墙和钢筋混凝土地下连续墙,前者在槽段内填充搅拌水泥土并插入型钢[1-2],后者采用泥浆护壁成槽,插入钢筋笼并浇筑混凝土[3]。

根据不同的基坑开挖深度、挡土和防渗要求,以上2种常规工艺施工的地下连续墙能满足大多数基础工程的要求。但在基坑规模持续扩大、开挖深度不断增加、周边环境复杂敏感、风险难度不断提升的基坑工程发展趋势下[4],对地下连续墙施工工艺和装备提出了更高的要求[5]。

受TRD工法[6-7]启发,创新性地提出同步切割浇筑混凝土地下连续墙技术,采用连续不分幅工艺,将地下连续墙施工的成槽、浇筑和钢筋笼置入3道工序在同一时间的不同工作面同步进行,能极大地提升地下连续墙的施工效率、防渗性、挡土性能和垂直精度。

基于该创新工艺,进行同步切割浇筑混凝土地下连续墙施工原理样机(SCP1000型)研制,本文主要从其功能、组成及关键技术进行阐述。

1 SCP1000型原理样机组成及原理

根据同步切割浇筑混凝土地下连续墙无泥浆护壁、干作业取土、连续横移掘进、同步浇筑混凝土等一系列工艺要求,施工原理样机需具备切削排土、切削机构升降、自行走、掘进-浇筑工作面动态隔离、机械横移顶推、主动垂直度控制、稳定槽壁等多种复杂功能。

此外,干作业掘进和混凝土静压推力等创新技术路线会对地下作业装置的负载特性带来不确定因素,切削、横移、升降动力要求显著提高。

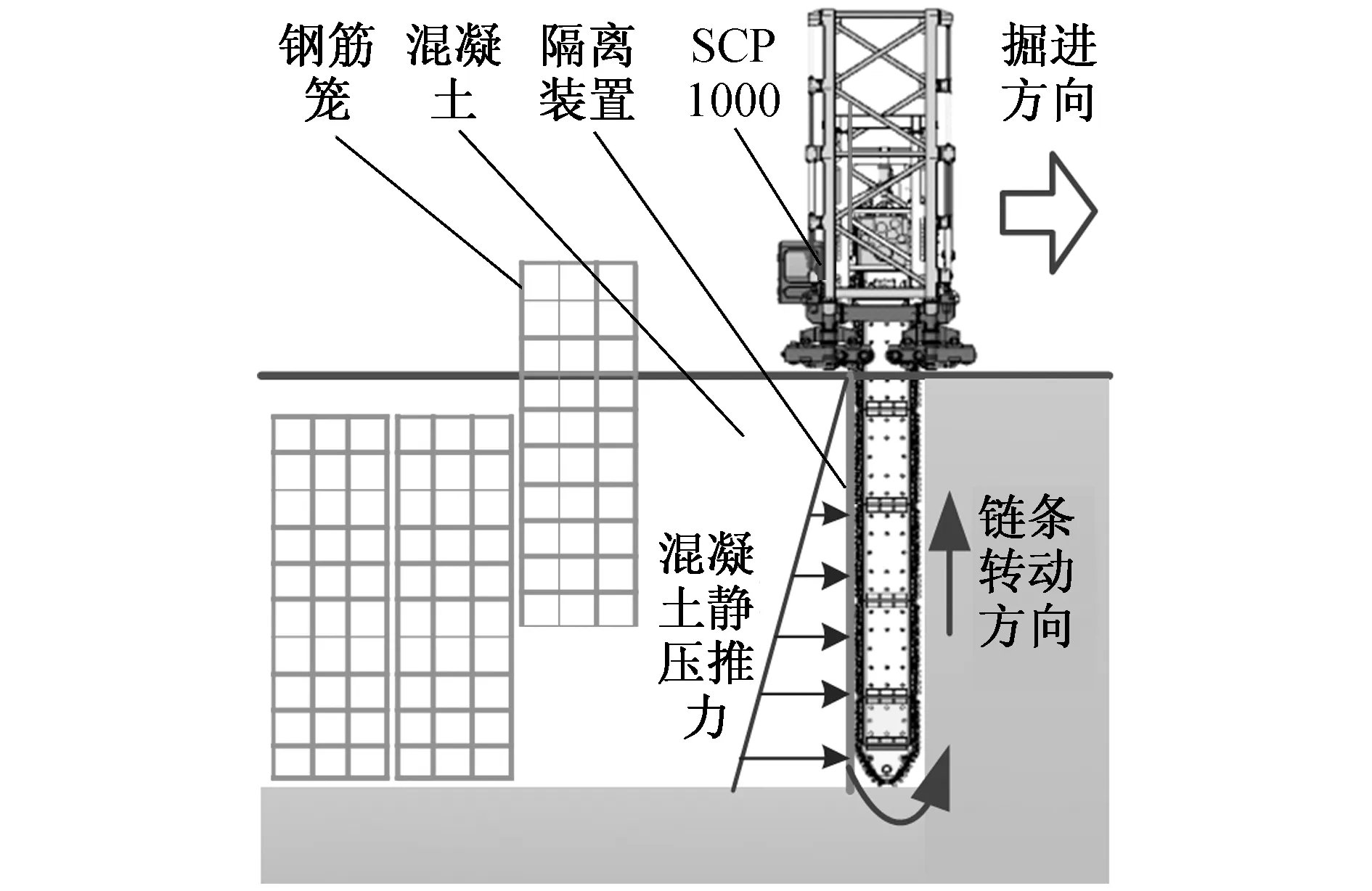

以上均会对原理样机的设计带来极大挑战。通过理论分析,并对比相关工程机械参数,提出SCP1000型原理样机(见图1)及其设计参数(见表1)。SCP1000型原理样机采用框架式机架、轨行式底盘,主要由调垂机架、升降机构、驾驶室、液压动力站、行走及顶推机构、切削排土及隔离机构组成。

图1 SCP1000型原理样机组成

表1 SCP1000型原理样机主要设计参数

作为核心工作部件的切削排土及隔离机构,其顶部与滑动总成固定安装,滑动总成可在机架内升降滑动,通过2套行程4 200mm、推力2 000kN、拉力1 200kN的液压缸提供4 200mm升降位移、4 000kN提升力及2 400kN下压力,在成墙起始幅将切削排土装置打入设计成墙深度,并在成墙终止幅克服土压摩擦阻力将切削排土装置拔出。

SCP1000型原理样机工作原理如图2所示,切削排土机构基于安装有刀具和排土斗的闭环链条附着于切割箱体表面,并沿切削掌子面向上运动,切削土体的同时将渣土提升至地面排出,结合SCP1000型原理样机主机向前掘进,实现锯切成槽。

图2 SCP1000型原理样机工作原理

隔离装置安装于切割箱体背侧,并随SCP1000型原理样机主机掘进向前运动。在掘进成槽的同时,向隔离装置后方槽段间隔浇筑混凝土并维持混凝土液面标高,并在已浇筑混凝土中分阶段、按顺序插入钢筋笼。

SCP1000型原理样机横移掘进的前进动力主要为浇筑作业段全深高流态超缓凝混凝土作用于隔离装置所形成的静压推力(见图2)。以1m槽宽、50m深度估算,混凝土静压推力可达29 400kN。但混凝土静压推力受流动性和深度影响,人工干预难度大,不利于主机掘进速度的控制。因此,在SCP1000型原理样机主机增设了双向主动顶推机构,可提供±1 000kN的水平推力,用以补偿静压推力,从而实现对掘进速度的主动控制。

2 SCP1000型原理样机关键技术

2.1 后端缩进式双排切削链条同步传动技术

为实现切削排土与隔离装置一体化,提出后端缩进式双排切削链条平面布局(见图3)。2条链刀的转动中轴线在平面内呈约6°夹角,实现刀链在锯割面的全宽度分布,同时切削链在切割箱后端内收,并被隔离装置完全包覆,避免切削链接触混凝土。双排链上的刀具交错排布,内收后重叠不碰撞。

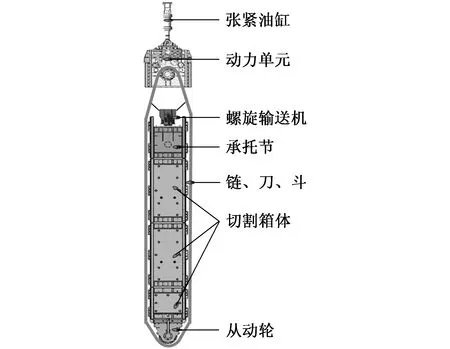

切削排土链刀切削传动原理如图4所示,该机构包括可张紧动力单元、刚性支承轨道单元(位于地面的承托节和地下的切割箱体)及从动轮。双排链夹角在刚性支承轨道单元上可通过设计倾斜轨面实现,但动力单元和从动轮均为运动部件,只能通过异轴传动实现偏轴角运动。动力单元为切削链提供驱动力,为保证链条转动过程中不脱离切割箱体,须对链条施加张紧力,利用张紧油缸将动力单元向上提升并维持一定拉力,从而使链条保持张紧状态。

图4 切削排土链刀切削传动原理

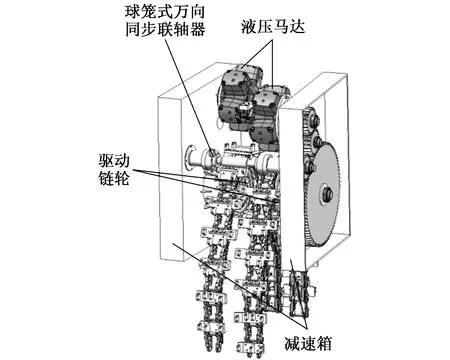

双排切削链采用2组独立的动力单元,每组动力单元采用1台高扭矩液压马达作为动力输入,每台马达额定输出功率可达250kW,并利用齿轮减速箱将驱动链轮转速匹配到切削链条工作线速度(0.2~1m/s)。为保持2排独立驱动的切削链条同步运行,在2组动力单元减速箱间配置球笼式万向联轴器,实现机械强制同步,如图5所示。同步联轴器最大可传递1/2切削排土负载(允许1台马达故障),允许18°轴偏角及100mm直线伸缩,可实现双排切削链独立张紧。

图5 双链同步动力单元

从动轮位于传动机构最底部,无需外部动力输入,受张紧状态链条摩擦力的作用产生自转,主要功能是减小链条变向时的摩擦阻力。呈交错角的双从动轮机构如图6所示。为阻隔地下深层压力环境下固、液污染物进入从动轮轴承润滑腔体,造成轴承失效,每边从动轮均设计了4重密封结构形式,并包含两级压力腔体,避免污染物向内部渗透。

图6 呈交错角的双从动轮机构

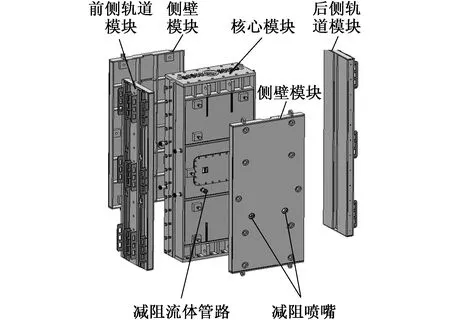

2.2 可调节模块化刚性护壁及侧壁减阻技术

无泥浆护壁是同步切割浇筑混凝土地下连续墙技术的关键创新之一,为保障成槽过程中槽壁的稳定性,需利用切割箱侧壁支撑槽壁。同时为减小切割箱与槽壁的挤压和摩擦阻力,切割箱宽度相对切削面宽度收窄,在切割箱侧壁与槽壁间形成一定侧壁间隙(见图3)。

侧壁间隙的合理取值关系到槽壁的稳定、平整及横移掘进土压摩擦阻力,需通过后期反复试验分析取得结果。设计可调节模块化切割箱,如图7所示,切割箱由核心模块,前、后侧轨道模块及侧壁模块构成。核心模块结构尺寸固定,具备切割箱装配所需的全部机械、流体、测量接口和通道;前、后侧轨道模块可更换调节轨道间距、角度,从而满足不同切削链布局需要;侧壁模块可更换调节厚度,从而实现对侧壁间隙的调整。

图7 可调节模块化切割箱

基于可调节模块化切割箱,可在试验阶段经济高效地实现对成槽宽度及侧壁间隙的调整。

无泥浆干作业条件下,切割箱在地下横移掘进过程中不可避免会遇到较大的侧摩擦阻力,当混凝土静压推力和主机推力不足以克服掘进阻力时,需采取措施对侧壁阻力进行主动干预。参考顶管施工技术,在切割箱侧壁模块设置润滑流体喷嘴,并通过纵向贯穿切割箱的流体管路向不同标高的喷嘴供应润滑液,达到减阻目的。

2.3 一体化掘进横移顶推技术

SCP1000型原理样机掘进横移的大部分推力来源于隔离装置后侧的混凝土静压推力,而履带和步履底盘并不具备长时间被动行走的能力,轮胎的承载能力和刚度远不能达到装备要求,采用起重机级别的轨行式底盘,并将切削横移动作与底盘行走动作一体化,以提高施工功效。综合考虑主机自重及各种负载工况下轮组的支反力,选用16套直径600mm重型起重机车轮(单轮许用轮压350kN),以二级平衡梁结构安装于底盘下部的4个铰接点,保障每个轮组独立受力;并在其中的8套车轮上配置减速电机,为主机提供长距离快速行走所需动力,额定行走速度为16m/min。一体化掘进横移顶推机构如图8所示。每4个车轮编组上设置2套横移顶推油缸及自翻转挂爪,共8套,前、后车轮编组的横移顶推油缸方向相反,可提供双向推力。配合具有均布反力筋板的行走-顶推一体化轨道,主机可完成步履式顶推前进或后退。

图8 一体化掘进横移顶推机构

2.4 智能化分布式电液控制技术

SCP1000型原理样机主机装机功率 >800kW,设计质量220t,主机高17.4m,长13.3m,宽6.4m,由于体积、质量庞大,须拆解才能实现公路运输。

为了拆解和运输便利,对主机机械结构和电液控制系统进行单元化设计。其中,机械结构部分可拆解为机架单元、滑动总成单元、底盘单元及轮组轨道单元4个运输组件。然而,SCP1000型原理样机由于机械运动功能实现和数据采集监测需要,集成了大量电气液压驱动和传感元器件,包含电机泵组9套、压力传感器40余套、位移传感器12套、转速编码器2套、液压马达2组、双作用液压缸及电液方向控制阀18组。这些电液元器件分散布置于主机各处,通过线缆、管路联接,增加了设备反复拆装运输过程中的复杂性和元器件防护难度。

为此,提出基于以太网的智能化分布式电液控制技术,通过单元化设计将同类控制功能的电液元器件集成并封装,对外提供简单、便捷且标准化的管路、电源和通信接口,从而降低站外分散的电液元器件数量和管线复杂程度,实现便捷拆装。根据驱动对象将液压动力站分为液压动力主站和液压动力辅站,其中主站提供切削回转动力,辅站提供直线运动机械动力;主站、辅站和驾驶室采用基于以太网通信的分布式I/O系统(见图9),将驾驶室、主站、辅站数据就近采集并发出执行命令,再通过以太网络集中到驾驶室CPU进行数据运算和处理。以此将庞大且复杂的电液控制系统的设计、制造和安装封闭在各整体单元内。同时,由于采用了以太网通信,主机全部电液控制参数均可通过无线互联网远程读取和调控,实现主机远程维保和控制。

图9 基于以太网的分布式I/O系统

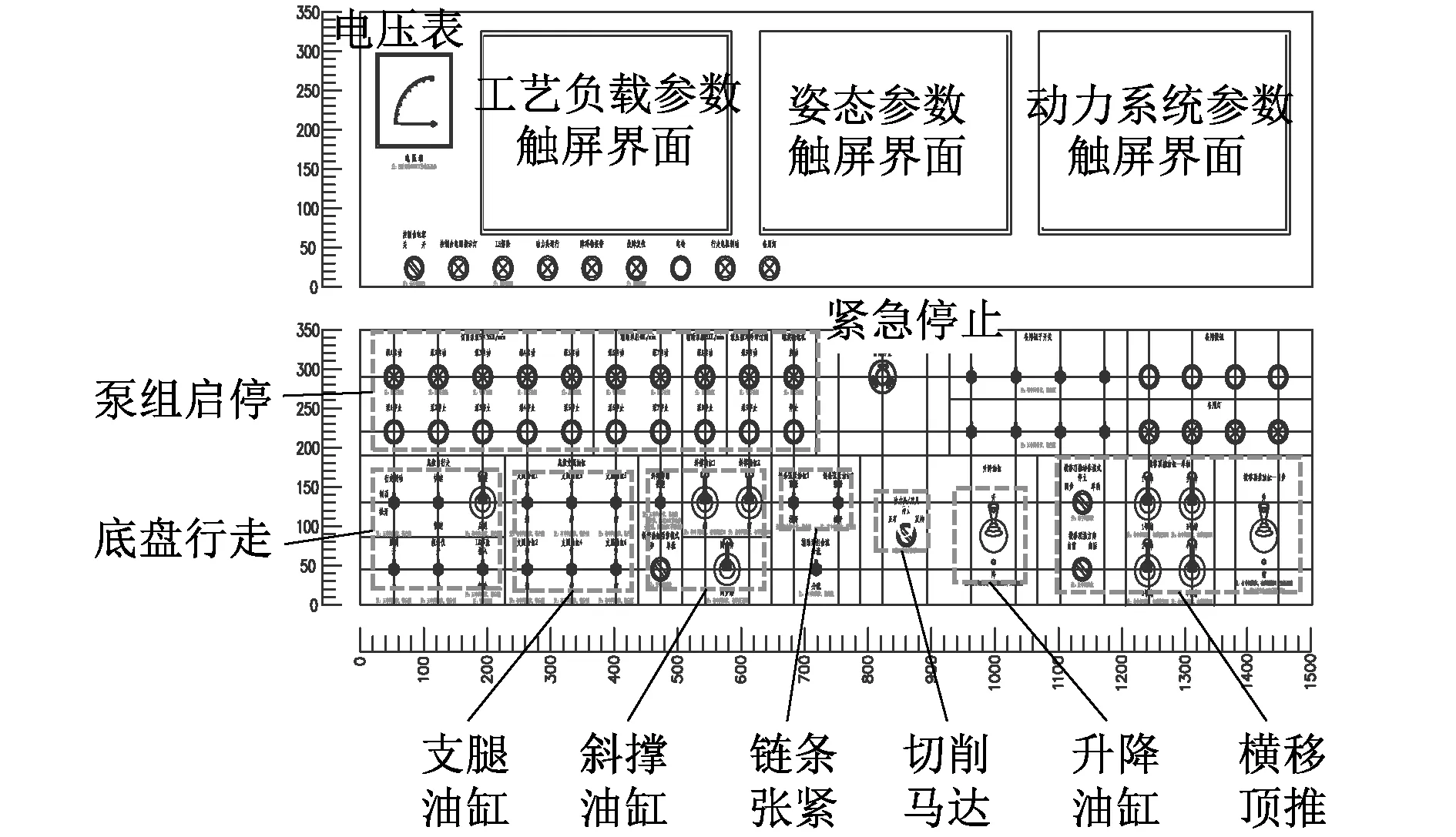

SCP1000型原理样机驾驶室人机操作界面如图10所示,包括图形参数显示和控制操作功能,根据不同的显示、操作内容进行功能分区。对油缸升降、横移顶推等高频率操作功能和需快速精准操作的紧急停止功能进行适应人员操作的分区位置优化。

图10 驾驶室人机操作界面

在切割箱组装及拆卸过程中,由于驾驶室视野受限,无法直接观察作业面。为此,增加遥控操作功能(见图11),通过操作台进行操作权限切换后,主机操作人员可接近作业面利用遥控器直观进行主机行走、切割箱升降等操作,提高了作业安全性和便捷性。

图11 遥控器操作界面

3 试验验证

装备研制总共历时16个月,经历了从方案设计、调研选型、专家论证到图纸深化、招标采购、生产制造及组装调试等过程。共提出对比方案20余种,调研厂商30余家,开展内外部咨询论证10余次,收集意见100余条,完成机电液图纸深化1 000余张,总制造质量超260t。样机于2019年11月完成主机组装调试和空载试验,各项指标均满足设计要求。SCP1000型原理样机空载试验结果如表2所示。

表2 SCP1000型原理样机空载试验结果

为验证各项创新工艺原理,对SCP1000型原理样机开展原位成槽验证,已完成17m深度成槽试验,主机功能满足工艺试验要求,可靠性良好,操作便利。采用干作业成槽工艺施工的槽壁垂直度和平整度均较好(见图12),与创新工艺预期相符。

图12 干作业成槽效果

4 结语

SCP1000型原理样机施工所成墙体具有较传统地下连续墙更优的挡土、防渗、承载性能和垂直精度,应用前景广阔。

SCP1000型原理样机需具备切削排土、切削机构升降、自行走、掘进-浇筑工作面动态隔离、机械横移顶推、主动垂直度控制、稳定槽壁等多种复杂功能。其主要由调垂机架、升降机构、驾驶室、液压动力站、行走及顶推机构、切削排土及隔离机构6大部分组成。

通过对后端缩进式双排切削链条同步传动技术、可调节模块化刚性护壁及侧壁减阻技术、一体化掘进横移顶推技术以及智能化分布式电液控制技术等关键技术的攻克,基本完成了SCP1000型原理样机上的功能实现。

通过空载出厂试验以及原位成槽试验验证了SCP1000型原理样机功能和负载能力,目前已实现17m深度成槽试验,现阶段主机功率满足创新工艺要求,未来将通过切割箱加节进一步增加成槽试验深度,以探索在既定设备能力及不同地层和工艺实施条件下,同步切割浇筑混凝土连续墙工艺所能达到的极限深度,从而满足不同场景应用需求。