热轧带肋钢筋高速钢轧辊横肋槽高效加工改进措施

和文云

(昆明工业职业技术学院 云南安宁 650302)

1 引言

昆钢 HRB带肋钢筋轧制采用离心复合铸造的高速钢轧辊,轧辊具有芯部韧性高,工作层强度高,工作面耐磨性好等特点,在螺纹钢轧制中得到广泛的应用。而高速钢轧辊辊身硬度达 HSD75~80,辊身硬度高,切削加工难度大,特别是高速钢轧辊横肋槽加工数量多,加工方式单一,刀具结构受限等影响,轧辊横肋槽加工是轧辊生产的瓶颈,很多成品辊需要外购。本文以加工数量较多的 Φ380×780-Φ16带肋钢高速钢轧辊单头横肋槽为例,通过数控程序调整不同加工深度的进给量,提高刀具系统刚性,改进切削刀具,减少辅助时间等措施提高了高速钢轧辊横肋槽的加工效率,减少公司外购轧辊数量,降低生产成本,保证带肋钢筋的生产。

2 XK8450HD数控铣床加工横肋槽方法

2.1 Φ16带肋钢轧辊横肋槽加工基本参数确定

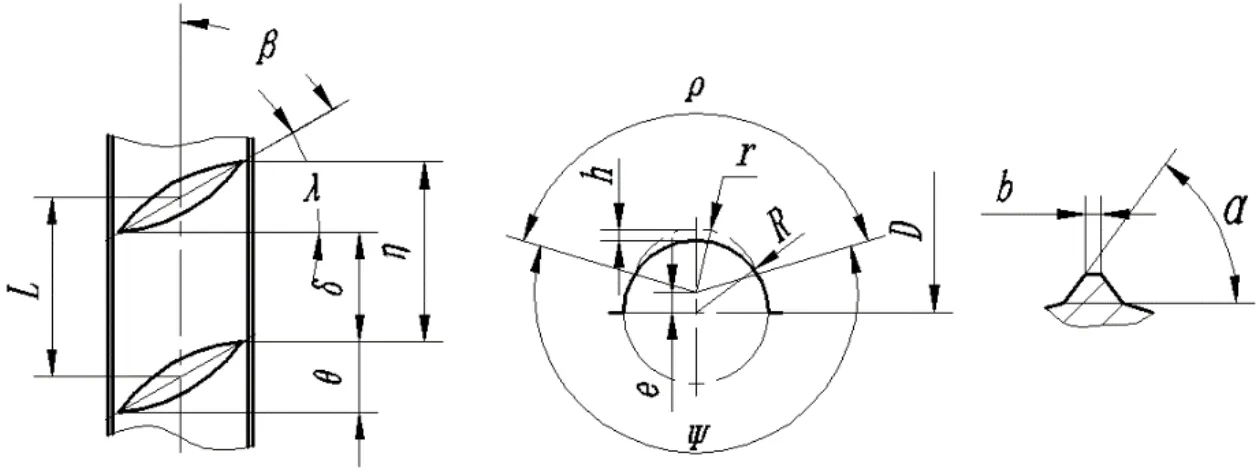

为了辅助轧辊横肋槽数控编程,根据 GB/T 1499.2-2018及带肋钢产品要求确定横肋槽加工参数。横肋槽的几何尺寸如图1。

图1 横肋槽加工几何尺寸

图1中:R为孔型半径;b为横肋顶宽;h为横肋高;L为横肋间距;β为横肋与轴线夹角;α为横肋斜角;ρ为月牙槽圆弧角;ψ为刀具空程角;η为轧辊分度角;θ为轧辊工作角;δ为轧辊空程角;λ为横肋螺旋升角。

2.1.1 确定横肋槽数

横肋槽数计算公式:

式中:D辊径,取D=380mm;L1为横肋间距,取产品图纸要求尺寸;S为辊缝宽,根据调整要求S=1.8mm,代入数值计算得:

2.1.2 验算间距

间距计算公式:

代入数值计算得:

结论:确定Φ380轧辊横肋槽数n=111;横肋间距L=10.36,横肋间距符合要求。当轧制产品横肋参数、轧辊外径、辊缝尺寸改变,同样应用式(1)、式(2)计算横肋数和横肋间距。Φ16带肋钢高速钢轧辊横肋槽加工基本参数见表1。

表1 Φ16带肋钢高速钢轧辊横肋槽参数表

其中:横肋顶宽b和横肋斜角α由成型刀具直接决定。

2.1.3 确定轧辊和刀具运动关系

横肋槽加工有两种常用的方式,一是用成型指状铣刀加铣头摆动单个完成横肋槽加工,二是采用轧辊分度旋转加飞刀数控插补连续加工横肋槽[1],两种方法各有优劣,但第二种方法可实现连续加工,加工效率高,刀具结构简单,是目前加工轧辊横肋槽最常用的方法。云南昆钢重型装备制造集团使用XK8450HD数控铣床采用第二种加工方法。根据横肋槽加工参数,确定轧辊每旋转 1个分度角η,切削刀具旋转1周,完成一次切削加工。轧辊分度角η=θ+δ;刀具旋转1周=ρ+ψ,确定了轧辊和刀具运动关系如图2所示。由此可以计算轧辊横肋槽加工的切削速度、轧辊和刀具运动关系,切削速度计算结果是数控编程主要依据。

图2 轧辊和刀具运动关系

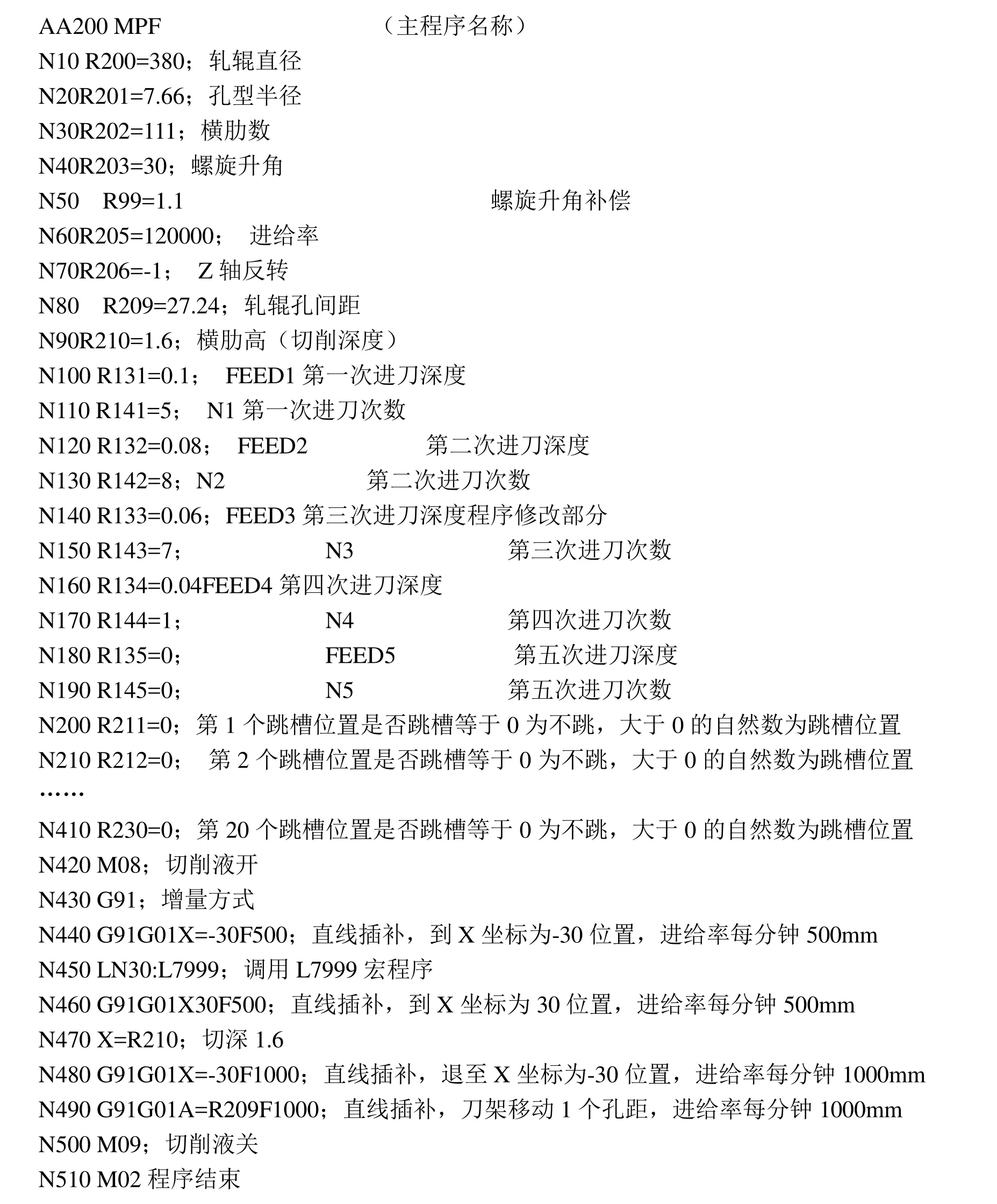

3 数控加工编程及改进措施

XK8450HD数控铣床是飞刀切横肋槽机构与铣头摆动刻字一体化轧辊横肋槽加工机床,可实现横肋槽和商标、文字、图案加工[2]。XK8450HD数控铣床采用西门子SINUMERIK 828D数控系统,可通过调用子程序编程加工横肋槽,同时系统也提供了加工横肋槽宏程序。宏程序加工编程只要在主程序输入轧辊横肋槽参数,数控机床通过内部宏程序自动计算和配比切削速度,实现轧辊横肋槽加工,大大节约了编程时间,宏程序加工轧辊横肋槽是目前主要的编程方法。

在使用SINUMERIK 828D数控系统宏程序过程中,原程序N100 R131=(0.07) N1120 R141=(23),切削深度一直采用一个固定值ap=0.07,总共要 23次进给,存在加工起始阶段没有发挥机床效率,成型加工阶段切削刀具三面吃刀,吃刀深度大而刀具磨损快的问题,成型加工阶段换刀频次增加,加工效率低。经过对程序改进,在开始加工阶段采用较大切削深度和成型加工阶段较小的切削深度来提高加工效率[2],以Φ380X780-Φ16带肋钢轧辊横肋槽加工为例,程序修改后,只需21次进给可完成一个孔横肋槽加工,加工较修改前时间节约了40分钟,整个轧辊全部孔横肋槽加工节约时间8小时以上,改进程序后加工效率提高效果明显。具体编程和修改程序如下所示:

带肋钢筋轧制需一对横肋槽旋向相反的轧辊轧制,以上程序加工的是不跳槽不刻字的横肋槽轧辊,需要刻字及商标的轧辊横肋槽加工程序 R206赋值为 1,改变横肋槽旋向,根据产品图纸要求,给R211-R230赋值进行跳槽,预留刻字和商标的位置,其它尺寸轧辊编程加工方法类似。

4 刀具的改进

4.1 刀杆的改进

轧辊横肋槽刀具有焊接整体式飞刀和分体式安装两种,整体式刚性好,但无法更换刀头,无法重磨刀头,造成刀杆和刀头的浪费。Φ8以上带肋钢轧辊横肋槽加工都采用分体式刀具,便于更换刀头,实现刀头重磨和刀杆重复使用,有效降低刀具成本。加工横肋槽刀具装配如图3所示。

图3 横肋槽刀具装配图

在轧辊横肋槽加工中,径向切削力Fp不消耗功率,但Fp是校验刀杆刚度的必要依据,是刀杆直径设计重要依据。在刀杆材料、支撑等不变和无干涉的条件下,要尽量增加刀杆直径来提高刀具的刚性。通过改进设计,加工Φ16带肋钢筋轧辊横肋槽刀杆直径从Φ10改至Φ12,原调整刀具径向尺寸孔改进设计为螺纹孔,刀头尾部直接用螺栓顶住,在刀具磨损重磨后,不再使用铜皮等垫在安装孔内,提高了刀具系统的刚性。刀杆通过三维软件SolidWorks建模后,再用Simulation软件输入刀杆材料、刀杆尺寸,加载了径向切削力负载等参数,对刀杆刚性进行分析对比,改进后的刀杆刚性有所提高,为高效加工提供了条件,结果如图4所示。

图4 改进后刀杆

4.2 切削刀具选型优化

本次加工的高速钢轧辊表面硬度达 HSD75以上,加工难度大,云南昆钢重型装备集团轧辊横肋槽刀具一直采用零前角的硬质合金刀头,刀具磨损快,需要频繁换刀和重磨。通过对轧辊切削加工及刀具研究,结合机床使用手册,在切削参数和刀具尺寸没有变化的情况下,通过改变刀具材料改变加工条件(见表2),通过大量的实验,统计了更换刀具材料加工轧辊效率对比表,结果如表3所示。

表2 Φ16mm带肋钢筋轧辊横肋槽铣削参数

表3 更换刀具材料加工对比表

轧辊横肋槽加工最终选用硬质合金刀体加焊接PCD刀片,型号为CDW302,PCD刀头如5所示。PCD单件刀具价格较硬质合金刀具高,但PCD刀具加工横肋槽数量较硬质合金多得多,刀具成本反而降低,刀具耐用度增加,辅助时间减少,提高了加工效率。

图5 PCD刀头

5 辅助时间优化

云南重型装备制造集团加工轧辊横肋槽加工换刀采用手工临时重磨更换调整的方式,刀头前刀面相对于刀杆轴线角度靠压刀杆前端角度保证,刀头旋转角度和回转半径均通过目测的方式确定,导致角度尺寸和线性尺寸测量不准确,换刀效率低下,刀片空间位置精度无法保证,每次换刀后加工横肋槽糟型不一致,影响到带肋钢产品外观质量,甚至出现撞刀或者空行程过长等情况。通过对操作人员指导,采用在数控机床加工期间,使用偏摆仪和固定尺寸的专用百分表表座,通过刀杆装刀孔后螺钉,调整刀头尺寸,每次安装刀头的回转半径相同,保证了横肋槽加工尺寸一致性,换刀时直接把已准备好的刀具换上使用,节约重磨、对刀、修改程序等辅助时间,避免撞刀或空行程长的问题,保证了横肋槽加工精度和稳定性,刀头安装示意如图6所示。在安装刀头压紧前,通过万能角度尺,检验刀头前刀面与刀杆轴线等于横肋槽螺旋升角,保证加工中刀头切削刃始终和待切面垂直,避免啃刀,保证加工槽型质量和安全。

图6 刀头安装示意图

5 结语

经过对高速钢轧辊横肋槽参数计算和加工原理分析,优化了数控加工程序,增加刀杆直径提高了刀具系统刚性,减少换刀、对刀等辅助时间,数控机床停机时间减少,加工效率大幅提升;人工、电耗、刀具等各类消耗相应降低,实现了带横肋槽轧辊高效稳定生产,昆钢成品辊对外依赖度降低,促进了效益提升。