备件消耗保障智能预测系统

李伟玮,刘永志,甘洁,潘姣妮, 余洁

(广西财经学院 信息与统计学院,广西 南宁 530003)

0 引 言

设备是企业安全生产和经营的物质基础,而备件是设备正常运行的重要保障。现今各生产企业的备件管理有很多问题,一方面备件库存成本与采购成本过高,而备件库存过多则会导致大量的资金被积压;另一方面,企业产品在出现应急需求时常因缺少备件而导致生产中断,设备备件缺乏科学的管理手段。但是一些备件种类多、库存量大、报废率高、备件安全性能要求高的设备的备件的管理更具复杂性,管理难度大,难以仅凭管理者的经验判断备件的储备定额。本项目目的是在确保备件保障率的前提下科学预测备件耗用情况,通过对原生信息系统算法的改进,预测常用备件的需求,提升精度预测不常用备件的不稳定需求,尝试预测一些不常用的备件需求发生的时刻,准确预测一些不常用备件的“块状”需求并设计针对一般性不常用需求的预测模型,提高5%的备件消耗采购比。

1 系统总体结构

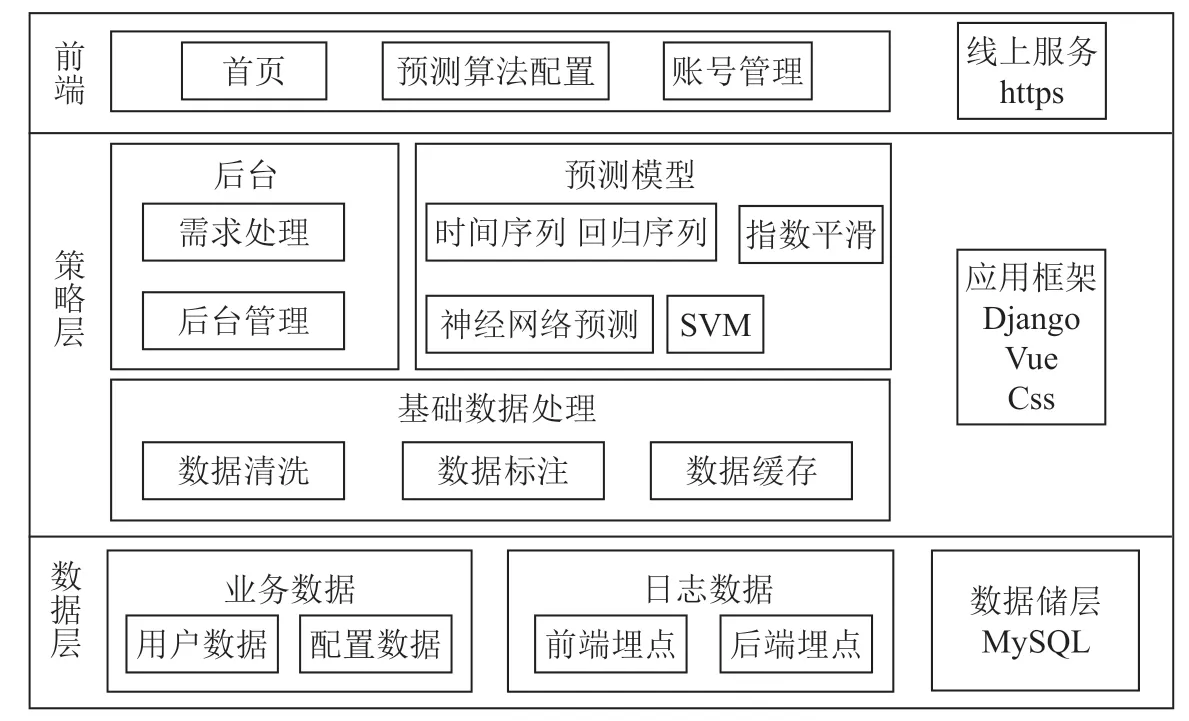

备件消耗保障智能预测系统采用前后端分离架构,前端采用Vue 框架可以帮助快速地构建网站,可以扩展HTML,封装可以重用的代码块,有效地减少了Web 前端开发的工作量,在降低系统开发成本的同时,提升了前端开发的效率。

平台后台架构由Python+Django3.1+MySQL 等技术框架组成。在数据准备的早期阶段,用Python 语言编写程序,获取卷烟厂近三年的备件申请数据进行初步分析,作为数据集存储在数据库中,并对数据集进行清理,以便后续的模型训练。所采用预测方法则优先考虑在小样本下表现较好的SVM 回归预测方法,在对SVM 回归预测进行优化的基础上,引入其他技术使其尽可能匹配不常用备件需求的数据特征。

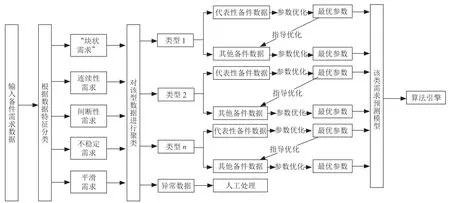

系统总体架构图如图1所示,整个系统可分解为六层。前端可供PC 端和移动端访问系统网站通过需求自定义算法预测配置传给后台处理,后台根据输入的需求数据进行特征分类,然后根据不同类型的数据选择预测模型算法引擎对结果进行预测。数据层通过MySQL 数据库缓存数据,通过Python 提供的功能库进行数据的标注和清洗等操作。运行环境层可以使用云端虚拟机、独立服务器和第三方虚拟主机。

图1 系统总体架构图

2 系统模块功能

备件消耗保障智能预测系统有两个子平台组成,分别为智能预测平台和优化采购档案平台。

2.1 智能预测功能平台

智能预测平台主要是对备件的耗用情况进行预测,用户通过输入备件需求数据,将预测的情况通过页面展示出来,直观的展示未来一段时间内备件的消耗情况。

该平台分为备件参数设置和信息展示两大模块,备件参数设置模块主要功能是让用户能够设定需要预测的备件的一些周期、单价、类型等参数设定。设定好之后通过选择该类的需求预测模型的算法引擎,将识别的备件预测结果存入数据库中,信息展示模块用于读取库中的预测,通过前端代码的渲染生成图表的直观信息展示出来。

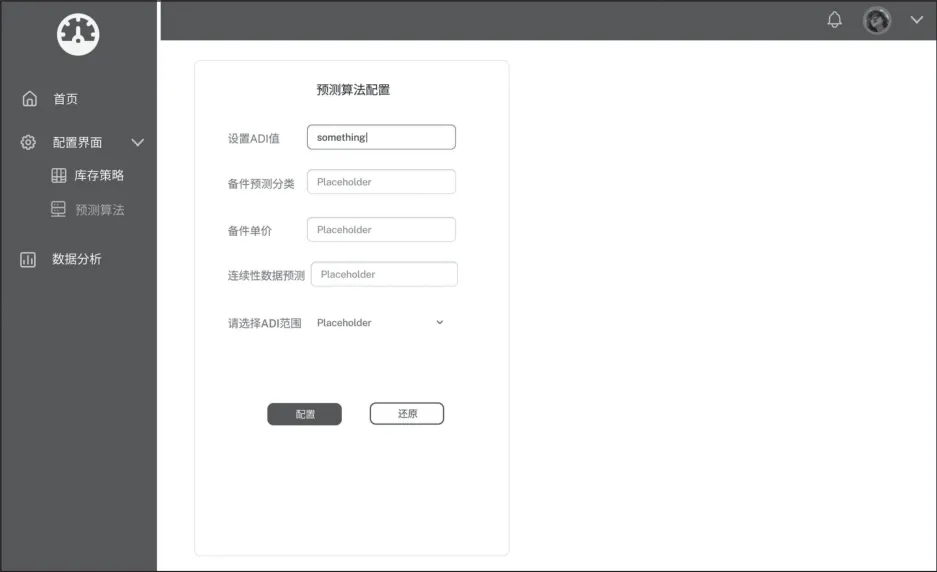

在备件智能预测系统中备件管理员可登录系统根据不同备件选择不同的ADI 值、备件类型(分为A、B、C 三类)、备件单价、ADI 范围、连续性数据预测再基于时间序列数据预测使用不同的模型,更加准确的预测不常用备件的“块状”需求,即根据不同备件可以通过人工调整、分类策略设置、根据历史数据自动学习等方法来调整备件保障率,实现做到不依赖于管理者的经验就可以精确的预测备件的周期耗用量。预测算法配置好以后可按ADI 平均间隔分类或者备件单价分类得到备件需求发生时刻预测柱形图和折线图,更加直观地分析备件需求发生时刻的领用情况、预测以及误差,及时备件提高效率。预测算法配置界面如图2所示,可视化界面以卷烟厂3月的备件数据为例,如图3所示。

图2 预测算法配置界面

图3 预测结果可视化界面

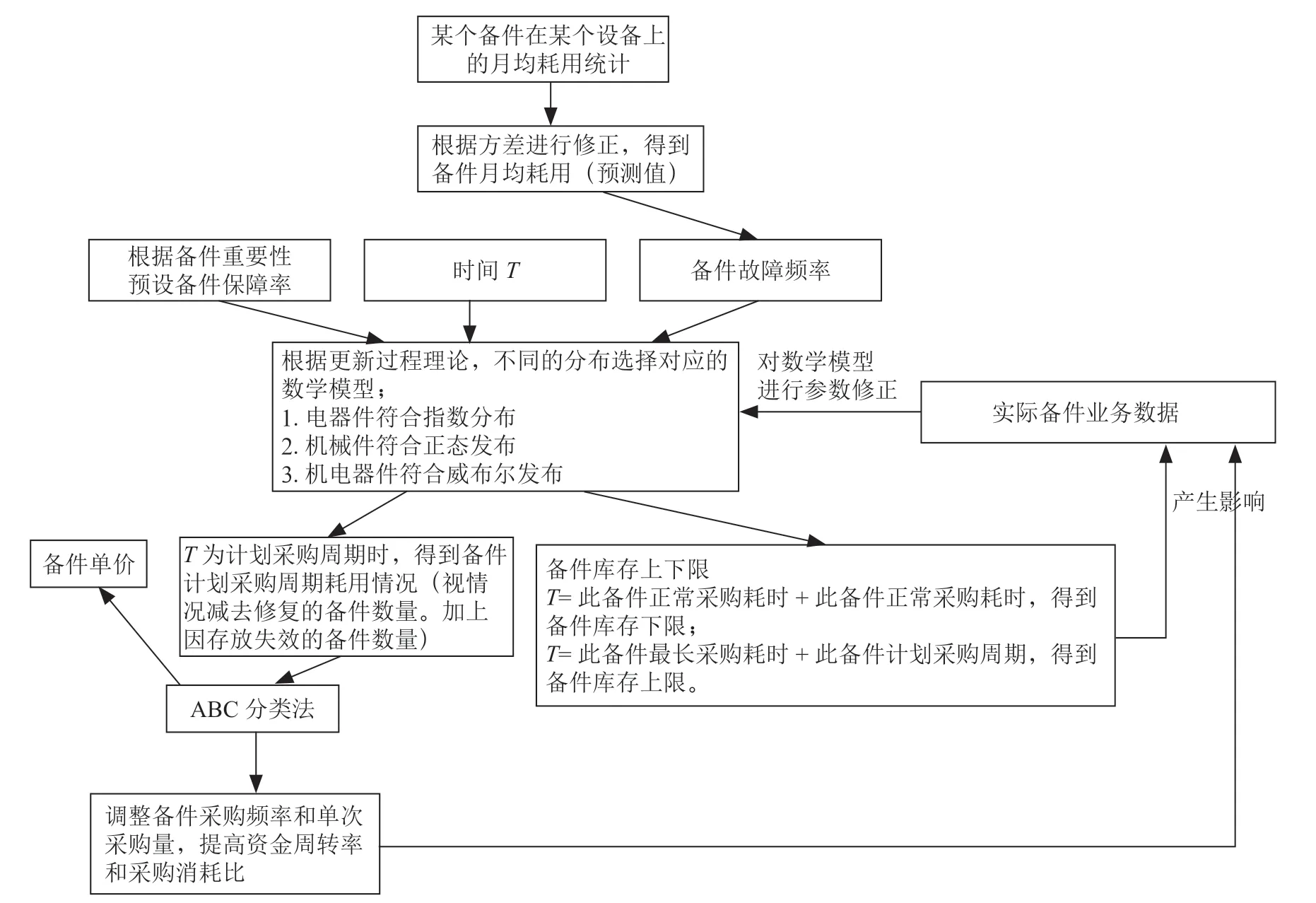

通过对高速机备件进行分类,综合考虑备件所在设备所处的阶段(包括早期故障期、随机故障期、损耗故障期),通过构造各类备件库存策略的数学模型,在确保备件保障率的基础上提升备件采购消耗比。项目的整体实施路径如图4所示。

图4 项目实施路径

项目运行的流程步骤为:

步骤1:收集备件历史耗用情况,按方差和阈值的比较结果来判定备件月均耗用量预测值调整的策略,根据月均耗用(预测值)来计算备件故障频率。

步骤2:根据步骤1 输出的备件故障频率、考核预设的备件保障率阈值来计算备件计划采购周期耗用数量(预测值)。

步骤3:根据步骤2 的结果和备件单价对所有备件进行A、B、C 分类,据分类来优化采购频次。

步骤4:根据步骤1、2 的输出结果,结合备件正常采购耗时,最长采购耗时,计划采购周期等采购参数量化备件库存上下限。

步骤5:通过实际数据验证上述步骤所涉及数学模型的准确性和可靠性,修正相关模型参数。

通过项目实施可合理预测周期备件耗用量,以及通过备件上下限来提高5%的备件采购消耗比。

2.2 优化采购档案平台

备件需求受多种因素影响,基于影响的因素难以对备件需求进行客观有效的预测。所以,本项目采用基于时间序列历史数据的预测方法以及SVM 回归预测方法。在求解系统保障率中的关键是准确的预估备件的故障发生率,建立备件需求预测模型,即备件的周期耗用模型。根据备件耗用的历史情况,可以将备件需求和备件周期耗用需求分为两种类型:连续性需求和间断性需求,根据这两种需求方式,使用不同的模型来进行预测。连续性需求是指在连续的时间序列中(如每天、每月等)一直有需求(如备件领用事件)发生,故常用备件属于连续性需求的,用时间预测序列法较为合适。间歇性需求是一种随机需求,需求数据中存在大量零值(无领用记录或者备件在数据统计区间内无领用记录),故不常用备件属于间断性需求的,在小样本情况下使用SVM 回归预测法较为合适。技术路线如图5所示。SVM 模型框架如图6所示。

图5 技术路线

图6 SVM 模型框架图

该平台利用耗用预测模型获得周期耗用,通过A、B、C 分类设置采购周期,得到采购上下限及单次采购量,从而提高资金周转率和消耗采购比。A、B、C 分类管理规则是根据一定的原则和标准将备件分为三类:A、B 和C。由于备件的种类和规格多,加工难度不同,制造周期不同,使用寿命不同,价格差异很大,对设备的重要性程度也不同,这将给分类带来很大困难。

对备件库先使用A、B、C 分类法,根据以往经验对备件进行分类完成系统的初始化。然后根据备件领用的详细数据以及备件采购的信息表,使用机器学习的算法(例如SVM 支持向量机,最小二乘支持向量机LSSVM,DNN 深度神经网络)对备件库进行分析处理,按照历史数据进行计算得到备件库的新的调整方案,调整方案整合到现有的库存分类准则中得到新的库存方案。这样随着备件库的历史数据的不断充实,备件库的分类管理方案会得到不断的优化。同时,新的算法和模型可以不断加入,通过集成学习的框架整合到整个库存管理的框架。

3 结 论

备件消耗保障智能预测其基本设计原则是实用、合理的结构和技术特点,为用户提供简洁、智能、互动的界面。它易于使用和灵活,用户可以根据自己的需要进行配置,预测备件需求,并在平台间共享数据。在平台的初始阶段,我们通过企业的合法授权,通过爬虫程序获取备件数据,从而获得培训模型所需的数据集。

基于单个零件的保证率无法确定拾取次数和缺失零件数量的问题,本项目根据备件耗用情况,不同备件设置不同保障率,以此对备件需求确定和配件配置进行优化。结合保障率,耗用预测,A、B、C 分类,库存上下限管理的多种先进技术,优化采购方案,实现智能制造供应链环节的重要改进,节约成本及提升保障能力。

企业和社会都尝到了库存管理理论带来的甜头并从中获益,对其理论和实际应用的研究取得了快速发展。研究内容从确定性库存控制模型扩展到随机库存控制模型;从单品种单水平库存模型到多品种多水平库存控制模型。研究成果价值在于库存管理理论的优势不仅仅停留在理论层面,而且它还更多地为实际所用。