数字孪生在智慧工厂中的应用探讨及案例分析

姜浩,范志鹏

(烟台冰轮数字科技有限公司,山东 烟台 264000)

0 引 言

近几年,随着信息技术的飞速发展,越来越多的技术被应用到生产制造中,以智能制造为核心的智慧工厂逐渐成为了现代制造企业的主流趋势。数字孪生技术应用在智慧工厂中让工厂管理者得以摆脱传统的平面式、文字式的工厂运维管理模式,通过直观的三维空间模型,沉浸式、交互式的对工厂各个环节进行管理,不仅大幅降低运维成本,而且有效提高了生产效率。但是数字孪生技术在智慧工厂建设中应用的时间并不长,在体系支撑和技术实际应用方面还面临很多难题,需要在日后更加深入地研究和探索。

1 数字孪生概述及技术架构

1.1 数字孪生概述

数字孪生,英文名叫Digital Twin,也被称为数字镜像、数字双胞胎和数字化映射。是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。

通俗来讲,数字孪生是以数字化的方式建立物理实体的多维模型,在三维空间中来仿真和刻画物理实体的动作、属性和规则等。

2015年,我国多家研究机构和企业开始跟进数字孪生技术,并逐渐在工业领域落地开花。随着中国制造2025 国家层面制造发展战略的提出,智能制造成为我国制造业发展的趋势与目标,而数字孪生技术作为解决智能制造信息物理融合难题和践行智能制造理念与目标的关键使能技术,得到了学术界的广泛关注和研究。

1.2 数字孪生技术架构

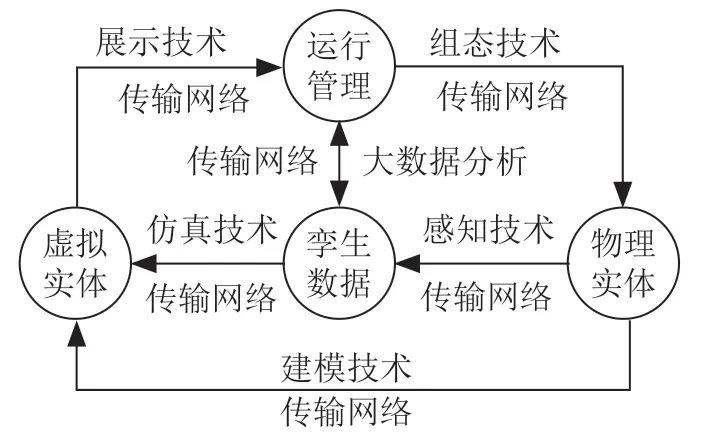

数字孪生的实现首先要进行物理实体的数字化,也就是建模,建立物理实体的三维模型,并进行参数化映射;这些映射的参数就是孪生数据,需要借助采集技术、传感技术从物理实体中获取;孪生数据通过仿真技术传递给数字模型,仿真技术需要对孪生数据进行数学运算后再将结果传给虚拟实体即数字模型;数字模型需要通过展示技术才能被系统管理者查看和管理;经过仿真技术验证后的数据如果要投入使用,还需要通过组态技术对物理实体进行数据下发;整个孪生系统的数据传输都离不开快速、稳定、可靠的通讯系统,以工业互联网为基础的通讯系统贯穿整个孪生系统。

由以上分析可知,数字孪生的实现技术主要包括感知、传输、建模、仿真以及展示五部分,结合陶飞教授团队提出的数字孪生五维模型理论,总结了一种数字孪生技术架构模型,如图1所示。

图1 数字孪生技术架构模型

感知技术是孪生技术架构中的底层基础,主要通过传感技术、测量技术等采集物理实体的状态数据;传输是孪生技术系统中的基础设施,主要通过以太网技术、无线技术、5G 技术等网络通讯设施实现各个要素之间的数据传递;建模是将物理实体转化成数字模型的过程,通过3DMax、Unity3D、Flexsim等建模工具创建物理实体的三维模型,并通过建模语言将物理实体的传感部件参数化,再将参数绑定到其数字模型;仿真技术是数字孪生中的高级应用,仿真算法将孪生数据按照物理实体的规则进行运算,数字孪生体在虚拟空间模拟物理实体的动作,以达到验证或优化的目的;展示则是数字孪生的外在表象了,通过WebGL、UI、HTML5、VR/AR等技术将数字孪生体实时展现,达到沉浸式、交互式运维的目的。

2 智慧工厂概述及发展趋势

2.1 智慧工厂概述

智慧工厂是现代工厂信息化发展的新阶段,是在数字化工厂的基础上,利用物联网、大数据、云计算等新一代信息技术与产品全生命周期管理相融合,使工厂具备自组织、自律、自学习和自适应能力,从而提高工厂的管理效率和生产效率。

智慧工厂区别于传统制造工厂的优越性主要体现在全生命周期的可视化。智慧工厂主要由设备层、感知层、控制层、操作层、运营层和决策层组成,通过现代信息技术将各个层之间的壁垒打破,实现全过程的可知、可视、可控。

2.2 智慧工厂的发展趋势

进入21 世纪以来,我国的人口红利逐渐消失,企业开始面临招工难、人力成本上升的问题,同时国家层面的节能减排政策也迫使企业淘汰旧工艺、旧设备,再加上国际贸易竞争的加剧也使得企业想尽办法降低成本来增加竞争力,这种种因素不断催生了智慧工厂的热度,越来越多的企业开始试水智慧工厂。

从市场趋势来看,智慧工厂是现代制造业的大势所趋,是实现企业转型升级的一条优化路径;从产品趋势来看,智慧工厂将大量应用智能设备,智能设备具有极高的精度和准确度,从而使工厂的效率和产品的质量都得到较大提升;从技术趋势来看,得益于新技术的采用,智慧工厂可以建立与导入云端,从而提升工厂的管理和运维效率;从政策趋势来看,国家对能耗的控制、对排放的控制越来越严格,而对智能制造的扶持力度越来越大,这也是促使企业进行数字化转型,上马智慧工厂的一大推动力。

3 数字孪生在智慧工厂的应用场景

在智慧工厂中,数字孪生技术可以贯穿整个工厂的全部环节,从产品的研发设计、工艺规划到加工装配、质检试验再到发货物流、售后服务等,都可以映射到虚拟空间中,实现全流程的可视化管理。

数字孪生在智慧工厂中应用较多的几个场景有如下几个:

(1)基于数字孪生的车间快速设计。借助数字孪生技术可使车间的设计工作变得快速高效,利用三维设计引擎,结合车间场地、工艺、设备等,构建车间的虚拟三维模型,可以快速完成车间的布局设计;再结合设备的动作脚本,开发相应的程序,搭建虚拟控制网络,可以实现车间的虚拟仿真,并基于实际数据进行预测、评估和优化。

(2)基于数字孪生的产品设计。由数字孪生驱动的产品设计模式可以让设计人员在设计产品时得到近似真实的场景反馈,在产品设计阶段就对其虚拟产品进行仿真,模拟实体产品在不同环境、不同生产工况下的性能表现和运行状态,以尽可能地了解实际生产出的产品是否满足预期目标设定。数字孪生不仅大幅缩短验证反馈的时间,缩短设计周期,而且大大降低了样机试制与运行验证的成本。

这在离散型制造业尤其适用,产品种类繁多,设计任务重,但在数字孪生的虚拟环境中,产品的设计变得简单了。

(1)产线虚拟调试。把生产线的调试映射到数字孪生中,可以突破时间空间的限制,甚至突破设备参数的限制,在现场调试之前,直接在虚拟环境下,对生产线的数字孪生模型进行机械运动、工艺仿真和电气调试,让设备在未安装之前已经完成调试。

比较典型的应用就是机器人的调试,将机器人的运动模型导入虚拟空间并进行参数绑定后就可以在虚拟空间中操作机器人,对机器人的各种动作进行控制,验证产线上机器人的动作是否满足要求,是否有安全风险等等。

(2)工厂运行可视化。通过对工厂的数字化建模,将工厂整体“搬到”数字空间中,就可以实现工厂的运行可视化,包括生产设备目前的状态,在加工什么订单,设备和产线的OEE、产量、质量与能耗等。作为管理者,可以实现上帝视角的工厂漫游,结合设备的状态数字标签和环境的监控视频的数字标签,可以做到无死角虚实结合的巡视运维。

4 数字孪生在压缩机制造智慧工厂的应用案例

4.1 工厂简介

商用螺杆制冷压缩机的制造属于典型的离散型制造,多品种小批量,从产品的设计到产品的装配流程节点众多,工艺复杂,对加工的精度要求也非常高,在传统制造工厂时,年产量不足5 000 台。

在2020年上线了一座压缩机制造智慧工厂,实现了复杂离散型螺杆压缩机的全流程制造。智慧工厂以数字孪生技术为支撑,以工业互联网为骨干,涵盖了PLM、ERP、MES、APS、WMS 等多个信息化模块,以流程为导向,以数据为驱动,打通智慧工厂内部十几条不同功能的自动化产线,关键部件加工采用高精度加工中心,整机装配采用自动化机器人流水线,大大提升了制造精度和装配速度,年产量提升到7 500 台。

4.2 数字孪生应用场景

在这座智慧工厂中,数字孪生技术得到了广泛的应用,主要应用场景有如下几个:

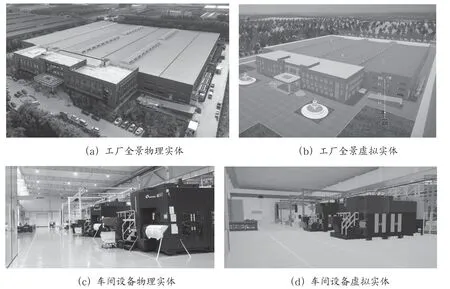

(1)工厂可视化。工厂在建设初期就进行了包括工厂建筑在内的全部元素的3D 建模,并把工厂的环境系统包括空调、门禁、能耗等都进行了数据采集和数字空间绑定。

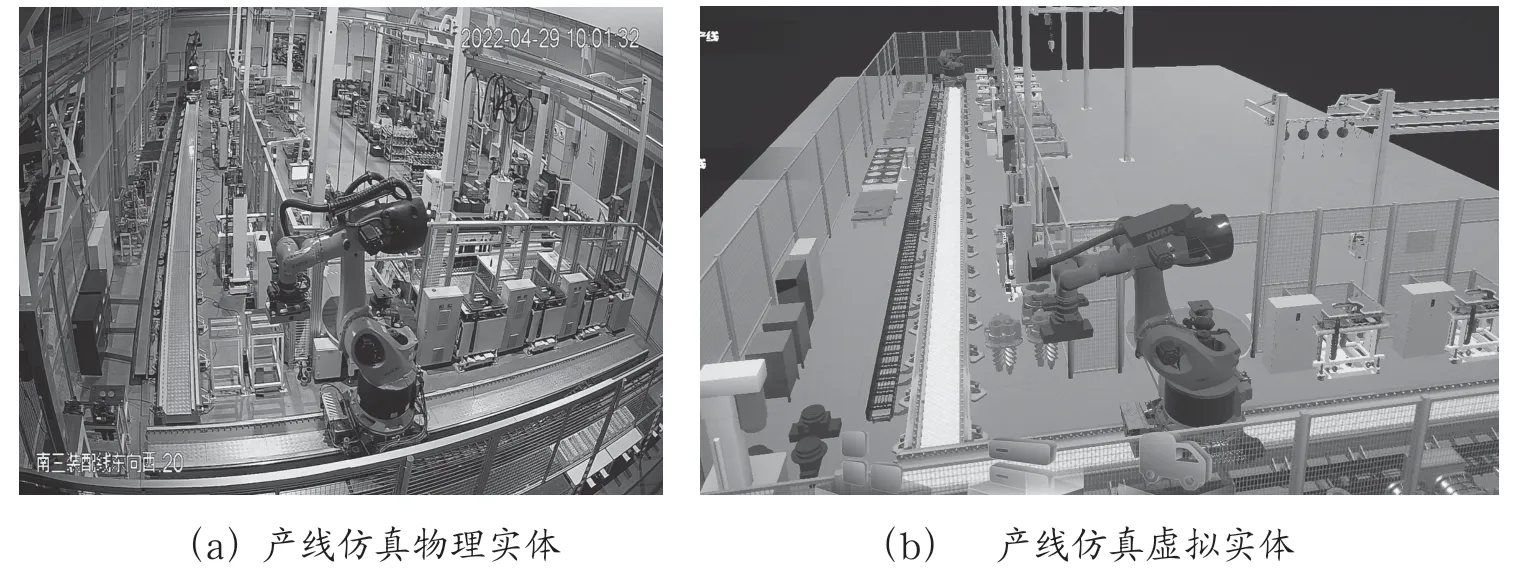

工厂上线后,全三维的工厂可视化场景将工厂的运行尽收眼底,设备的运行和投产的任务也都通过数字标签的形式进行了显示。工厂全景及车间内设备的物理实体与虚拟实体对照如图2所示。

图2 物理实体与虚拟实体对照

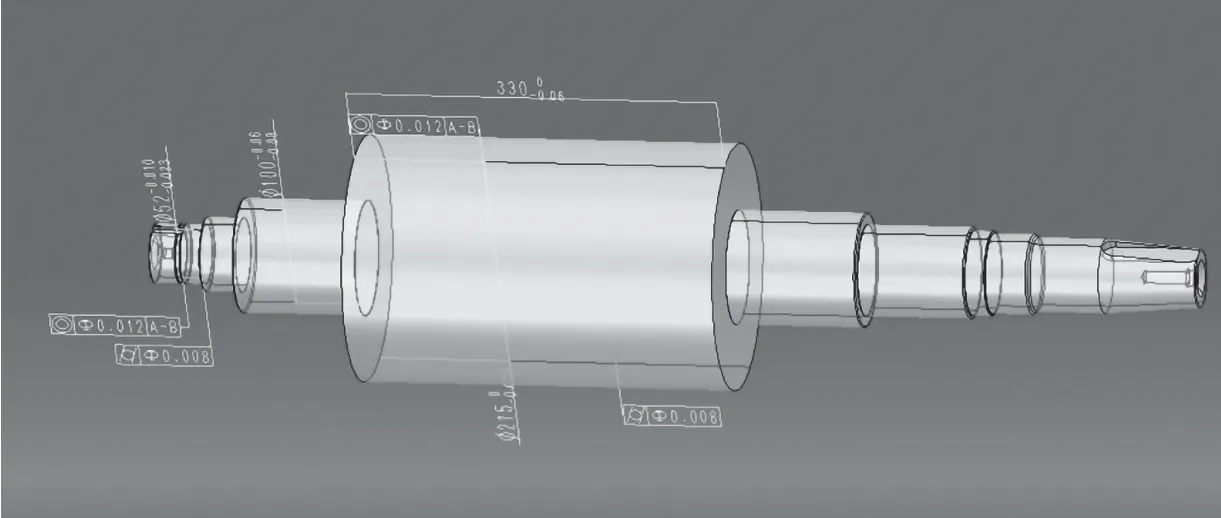

(2)基于模型定义(MBD)的三维设计。基于模型定义(MBD)的三维设计包含产品的几何信息、三维尺寸、公差标注及其他注释等信息。如图3所示。

图3 模型定义(MBD)三维设计

MBD 数据集提供了完整准确的产品数字化定义信息,将有力支持产品研制下游各环节如产品制造的数字化系统,包括数字化管理(如MES、ERP 等),数字化工艺及工艺仿真、数字化监测等业务过程的集成。

通过建立MBD 数字化协调规范和数字化定义规范,采用三维建模系统进行数字化定义,建立满足协调要求的三维数字化样机和三维工装模型,进行三维数字化预装配。

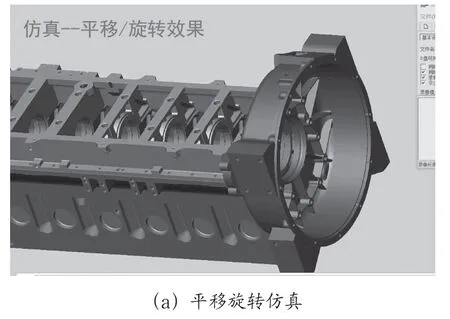

(1)工艺仿真。利用产品的三维数字模型,实现产品从零件、组件到装配成产品的整个过程的模拟和仿真。这样,在建立了产品和资源数字模型的基础上,就可以在产品的设计阶段模拟出产品的实际装配过程,而无需实物样机。如图4所示。

图4 工艺仿真

(2)产线仿真与验证。这条产线采用了两台KUKA公司的重载机器人,通过PLC 控制其运动,机器人各运动轴的空间坐标实时反馈给PLC,上层通过OPC 服务器采集PLC 的数据,再发送给数字孪生系统的虚拟实体,虚拟实体做出的动作就跟物理实体完全一致了,如图5所示。

图5 产线仿真

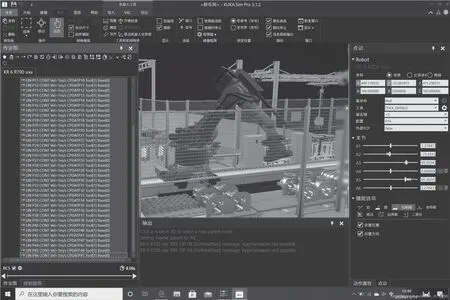

将产线的数字实体导入机器人虚拟仿真软件,根据预先定义的机器人的动作路径,输入托盘坐标和动作指令,虚拟实体就会执行相应的任务,来达到验证产线装配任务的目的,如图6所示。

图6 机器人仿真验证

5 结 论

数字孪生技术目前已经在多种领域都有了应用案例,尤其是在智能制造领域取得成果越来越多。数字孪生的技术路线较多,通过实际的压缩机制造智慧工厂案例验证了本文提出的一套技术架构模型。经过近两年的实际运行,数字孪生平台在智慧工厂中发挥了非常大的能动作用,可以给数字孪生技术的推广和应用提供一定的参考借鉴,后续将会针对更多的数字孪生技术在智慧工厂中的应用场景进行研究和落地尝试。