加氢装置脱硫化氢汽提塔的腐蚀与对策*

孙开俊,庄 强

(中国石化扬子石油化工有限公司,江苏 南京 210048)

在加氢装置反应产物中含有硫化氢、氨和氯化氢等腐蚀性物质,为排除隐患以保障装置安全,一般在分馏单元设置脱硫化氢汽提塔脱除这些腐蚀性介质。脱硫化氢汽提塔是加氢装置分馏单元腐蚀性介质含量最高、腐蚀最严重的设备[1-4]。某炼化公司3.7 Mt/a汽柴油加氢装置,主要加工直馏煤油、直馏柴油和焦化汽油,并生产石脑油和柴油。该装置2017年因原料变化将脱硫化氢汽提塔进料口部位及分布方式进行了调整,2020年2月装置停工检修期间,发现脱硫化氢汽提塔进料段下部塔盘及内件腐蚀严重。

1 设备概况

3.7 Mt/a汽柴油加氢装置脱硫化氢汽提塔(C53201)内设有20层双溢流浮阀塔盘(自塔顶至塔底编号为1号至20号),上封头至第5层塔盘下方750 mm处为Q245R(14 mm)+S11306(3 mm);第5层塔盘下方750 mm以下筒体为Q245R,壁厚为18 mm;塔盘及内件的材质为S11306。

原设计焦化汽油占进料的比例为13.4%,后期实际运行中焦化汽油占比在22%~35%,脱硫化氢汽提塔分离效率大幅降低,无法控制塔顶分离出的轻烃馏分(25~260 ℃),轻烃干点太高无法送至二常处理作重整原料(重整料干点≤170 ℃),因此,在2017年按照方案将进料口由塔顶改到第4层与第5层塔盘之间,提高脱硫化氢汽提塔分离效率,进料分布方式也进行了改变。

2 腐蚀情况

2020年2月汽柴油加氢装置停工检修,对C53201进行了腐蚀检查,发现第四筒节(第5至8层塔盘)区域筒体及内件腐蚀严重(图1),主要表现为:(1)B4至T8塔盘上方范围内有大量蚀坑且存在局部冲刷腐蚀现象,B4焊缝边沿台阶状腐蚀明显,腐蚀台阶及坑深不大于3.5 mm;(2)近降液槽位置存在多处冲刷腐蚀,深度不大于2.0 mm。

图1 C53201塔盘和塔壁腐蚀形貌

在检修期间将第5至10层塔盘的材质由S11306升级为S30403,并对相应区域塔壁的蚀坑进行补焊打磨。然后将进料分布结构更改为原进料分布形式,即将弯头单路进料改为三通双路进料,进料口位置未变。

2020年4月改造后C53201开车运行。运行一年,即在2021年5月对该塔B4至T8区域的筒体进行超声波测厚,检测结果表明,在第6至8层塔盘位置塔壁均存在不同程度的腐蚀。该塔设计壁厚18 mm,经检测目前最小壁厚已至9.5 mm(第7层塔盘集油槽处)。检测结果显示有6处分别为①至⑥均为壁厚减薄区域,位置都在第6层塔盘至第8层塔盘之间,区域①最小壁厚为12.2 mm;区域②最小壁厚为11.3 mm;区域③最小壁厚为9.5 mm;区域④最小壁厚为12.9 mm;区域⑤最小壁厚为10.7 mm;区域⑥最小壁厚为12.0 mm。其余位置壁厚均在13.5 mm以上。

3 腐蚀原因分析

根据API RP 571—2011《炼油工业中固定设备的损伤机理》和GB/T 30579—2022《承压设备损伤模式识别》 进行腐蚀原因分析,认为脱硫化氢汽提塔主要腐蚀类型可能为湿H2S腐蚀、氯化铵腐蚀及高温硫腐蚀[5-6]。

3.1 湿H2S腐蚀

湿H2S腐蚀的影响因素十分复杂。以硫化氢汽提塔温度最低点(塔顶)进行计算对应的蒸汽分压。塔底汽提蒸汽量2.2 t/h;根据汽提塔塔顶流量和塔顶压力,计算水蒸气分压为0.20 MPa,查询得到在该压力下水蒸气的饱和温度为120 ℃,塔顶实际操作温度为120.4 ℃,与实际塔顶操作温度卡边。但是本次腐蚀点为进料口下方,腐蚀点温度大于197 ℃,该处水蒸气处于饱和状态,考虑硫化氢等不能提高水的露点温度,因此在硫化氢汽提塔内不能形成连续的液态水相,仅有可能在冷回流区域形成液态水点。因此断定硫化氢汽提塔低分油进料段下部的腐蚀不是由于水相腐蚀导致的。

3.2 氯化铵腐蚀

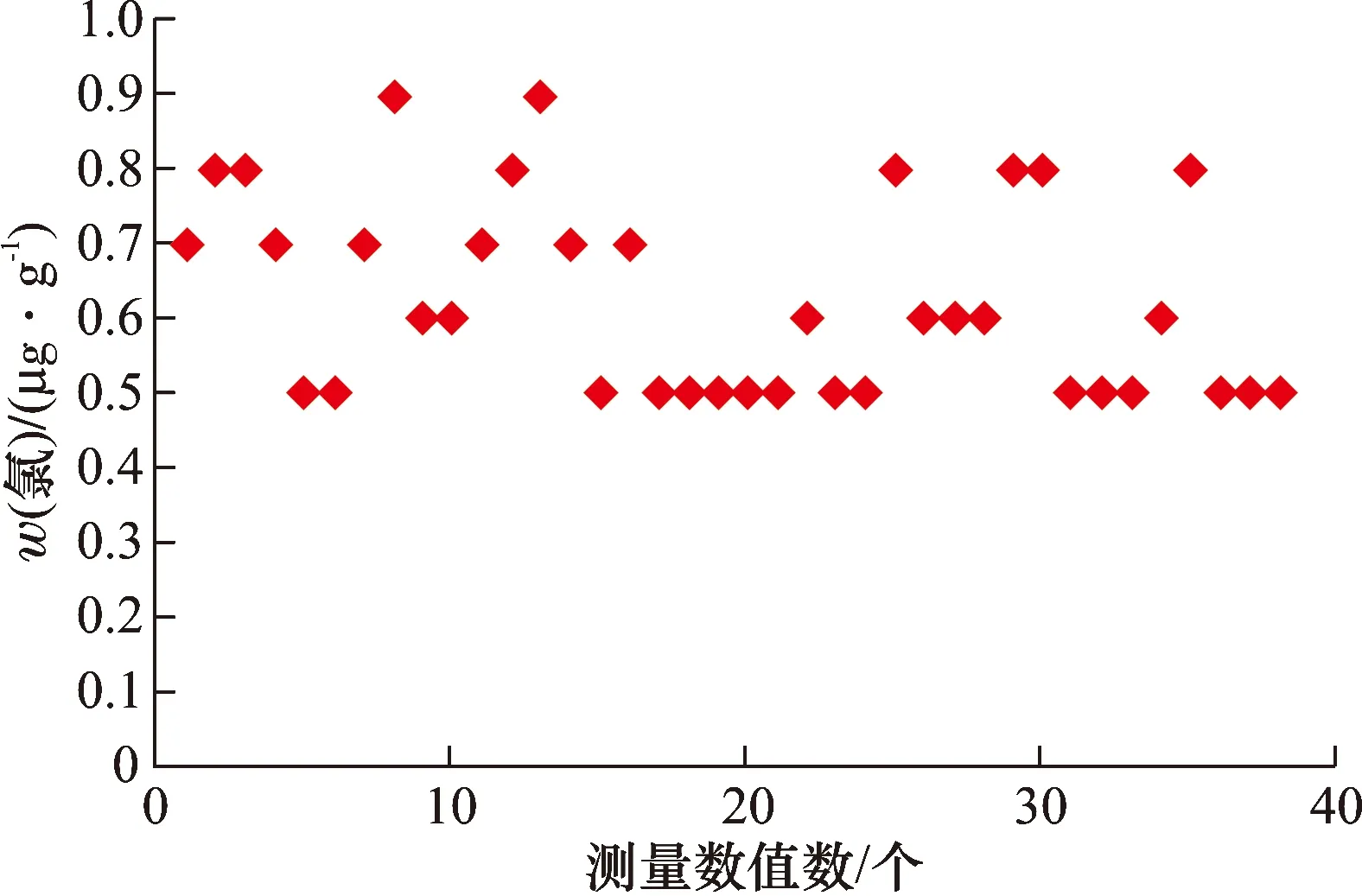

加工原料中氯质量分数见图2。从图2可知,原料油中氯质量分数均小于控制指标1 μg/g,满足青岛安工院提出的氯含量设防值的要求,从而排除此氯化铵腐蚀的可能性。由此可见装置没有湿H2S腐蚀及氯化铵腐蚀发生。

图2 加氢装置原料油中氯质量分数

3.3 高温氢/硫化氢腐蚀

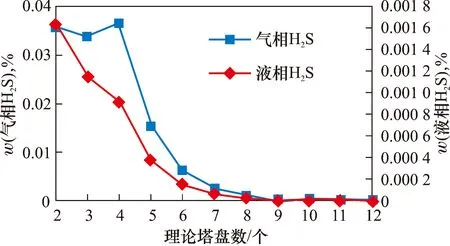

对硫化氢汽提塔进行硫化氢含量核算,塔盘液相及气相的H2S含量见图3。由图3可知,液相H2S质量分数从塔顶至塔底逐步降低,从0.001 64%下降至0.000 000 5%,但是气相H2S含量从塔顶至塔底层先上升后下降的趋势,在塔盘4处达到最高0.366 5%,而塔盘4处即对应实际塔盘5和塔盘6。

图3 塔盘汽液相硫化氢分布

在温度大于或等于204 ℃时,在硫化氢-氢气介质中,氢气会加剧硫化氢的腐蚀,氢气含量与腐蚀速率成正比。硫化氢汽提塔进料温度为 204 ℃,温度随着塔盘数的增加不断上升,符合高温硫化氢腐蚀的条件。根据模拟计算,塔盘气相中H2质量分数见图4。

图4 塔盘汽液相氢分布

由图4可见,在理论塔盘4处氢含量最高,自塔盘5开始就呈现数量级的下降,在塔盘6部位已降至10-5数量级。因为温度、氢气和H2S的质量分数以及合金成分是硫化氢高温腐蚀的主要影响因素,所以在塔盘4处(5至6层)高温硫化氢的腐蚀主要由H2S以及H2的含量起主要作用,塔盘5处(7至8层)高温硫化氢的腐蚀温度起主要作用。

根据Couper-Gorman曲线,在此温度以及硫化氢浓度的情况下腐蚀速率并不高, SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》中对加氢精制硫化氢汽提塔设计选材的要求[7]:“进料口以上壳体及以下1 m范围壳体选用碳钢+0Cr13(0Cr13Al),其他壳体选用碳钢”。但是实际在2017年改造时,进料口位置更改后碳钢+0Cr13(0Cr13Al)材料筒体处仅为750 mm,不满足设计要求。 近年国外对加氢装置分馏系统的腐蚀状况也进行了调查,调查结果显示加氢装置分馏系统高温部分腐蚀速率可能高于Mc Conomy和Couper-Gorman预测曲线。国内经过对硫化氢汽提塔材质的调研,认为单凭操作的变化以及实际分段的困难,脱硫化氢汽提塔材质全塔使用碳钢+0Cr13(0Cr13Al)或碳钢+奥氏体不锈钢更为合理。

3.4 汽蚀损伤

通过对腐蚀部位进行分析,腐蚀减薄点均在塔盘的受液盘处,6层与7层腐蚀位置夹角为 90 ℃,7层与8层腐蚀位置夹角为90 ℃。由于硫化氢汽提塔进料从低分油来,低分压力为2.55 MPa,硫化氢汽提塔压力为0.84 MPa,因此热低分油从热低压分离器到硫化氢汽提塔的过程中必然有部分油品气化,产生很多微气泡。这些微气泡需要经塔下部来的气相与进料的液相传质交换脱离液相,塔底汽提蒸汽设计流量3.5 t/h,根据装置负荷率折算后为2.3 t/h,但是查看塔底汽提蒸汽流量为2.2 t/h,低分油中的很多微气泡不能被塔下部来的气相汽提出液相,而随着流体不断向下,造成受液盘产生汽蚀,从而在受液管处体现出腐蚀减薄的情况[8-9]。

4 防腐蚀对策

(1)脱硫化氢汽提塔第5至第8层筒体材质由Q245R升级为Q245R+S11306(0Cr13);第5至8层的塔盘等内构件材质由S11306升级为S30403或S32168。

(2)脱硫化氢汽提塔的进料管线更改为三通双路结构或下排开孔结构。

(3)根据装置设计加工量,保证汽提蒸汽量不低于设计值和汽提效果,避免进料油进塔内产生的微气泡随进料液相进入进料段下部。

5 结 语

汽柴油加氢装置硫化氢汽提塔因加工原料变化进行改造未能同步考虑防腐蚀措施,导致进料段及下部区域筒体和内构件发生严重腐蚀。该区域腐蚀主要由汽蚀、高温H2S/H2腐蚀以及改造后材质未能同步考虑等因素所致。采取材质升级、进料分布结构优化和调节塔底汽提蒸汽流量等措施,可减缓腐蚀的发生。