姚桥选煤厂智能供配电系统的优化改造

陶文龙

(上海大屯能源股份有限公司,江苏 徐州 200120)

1 概 述

2020年2月,国家八部委《关于加快煤矿智能化发展的指导意见》明确提出,到2025年,大型煤矿和灾害严重煤矿基本实现智能化,作为煤炭行业重要组成部分的选煤厂,也是当前煤炭行业智能化建设浪潮中的重点。2021年12月,国家能源局印发《智能化示范煤矿验收管理办法(试行)》[1-4],对照其中智能化配电室的评分要求,姚桥选煤厂计划实施智能供配电系统改造。

2 供配电系统存在问题

姚桥选煤厂现有原煤准备车间和主洗车间2个配电室,设备均比较陈旧,实现远程分合闸比较困难;且配电室内未设置环境监测系统和门禁系统,不满足智能化的评分要求;选煤厂的停电制度还依靠原始的纸质单据填写办公,且需要人力递交多张纸质单据,工作效率低;另一方面,现场噪声大,采用对讲机沟通消息精准性差,需反复确认。对于复杂情况,例如多台设备同时检修停电或多个关联设备停电、试车送电等工作,无法得到准确及时高效地监控。亟需对现有配电室进行升级改造,以满足当前的国家验收标准和现场管理需求。

3 智能供配系统设计方案

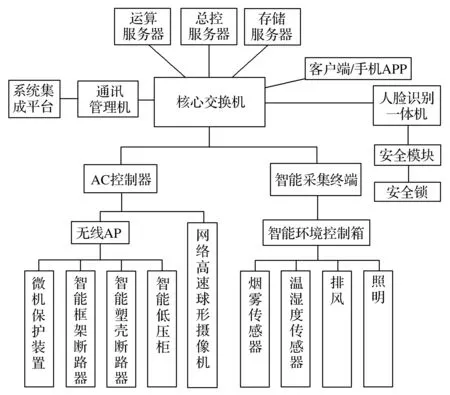

智能供配电系统主要采用了智能低压柜,柜内配置了一二次融合的物联网智能断路器及智能传感器,并协同配电室环境综合监测模块、边缘计算智能网关,从而整合为一套完整的智能配电系统[5-8]。智能供配电系统框图如图1所示。

图1 智能供配电系统框

本次改造选取其中的原煤准备车间配电室作为试点,项目分两期实施:一期实现停送电审批电子化、监测配电室环境;二期更换智能低压柜,实现远程分合闸。

3.1 智能低压配电柜

本次改造计划将原煤准备车间配电室内的低压柜全部更换成智能低压配电柜(图2)。智能配电柜使用一、二次融合的物联网智能断路器为核心部件,通过物联网通信方式,实现低压配电系统在云端的统一管理和监控。可实现低压开关柜的实时电量数据监控、用电安全数据监控、故障预警、故障保护、故障自检和远程运维等功能。

图2 普通低压柜抽屉与智能低压柜抽屉区别

智能柜设计应用了物联网通信技术,点对点数据加密技术、云计算、雾计算算法,将各种电气参数、环境参数、设备监控、视频监控等信息,整合到云平台,实现如下3项功能。

(1)自动故障研判:系统通过采集到的各项传感器参数,将模拟信息转变为数字信息并通过开关本体的智能芯片计算,自动分析故障类型,并驱动脱扣器保护或者报警,最终,将处理结果和故障时的各项数据推送给监控平台或者管理人员。

(2)电气火灾监控:可监控主进线开关以及分支开关的漏电电流和开关触头温度,当发生电气火灾异常时,将故障报警推送到监控平台或者管理人员。

(3)智能运维:平台可实时监测设备运行状态,发生故障时,可将故障信息发送到平台管理人员手机,抢修人员通过平台的地图定位功能,导航到故障发生地点,排除故障。

开关柜内采用DM5Z系列智能塑壳断路器,DM5Z系列智能塑壳断路器集成了计量电度表、无功补偿控制器、数据传输设备、微机保护器、电气火灾探测等多种设备功能,并且内置4G工业级无线路由器。普通低压柜抽屉与智能低压柜抽屉的区别如图2所示。具体实现功能如下。

(1)配置电磁脱扣器和电子脱扣器,当电子脱扣器失效时,电磁脱扣器仍可实现短路保护。

(2)不依靠辅助电源,在短路、漏电情况下,断路器仍能可靠实现过载、短路短延时和短路瞬时保护功能;辅助电源由外部直流电源供电,其电压输入范围为:DC12 V±10%。

(3)塑壳断路器自取电源侧的三相相电压为主电源,主电源故障时,仍可维持正常工作至少30 s,确保数据上送完成和驱动脱扣器动作。

(4)塑壳断路器内配置电流互感器,具备三相电压、三相电流采集功能,并可计算有功功率、无功功率、视在功率、功率因数、频率、电压、电流。

(5)标准的通信接口,具备RS-485标准通信接口和单独的维护口,具备使用手持机设置参数、查看数据等。支持4G或者Wifi6无线通信。

(6)断路器具备分、合闸计数功能,故障跳闸计数功能,并能配合平台,进行全断路器全寿命周期管理。

(7)断路器本体具备故障研判功能,并可将故障时的电压、电流、温度、开关量等数据和故障类型发送到配电管理平台。

3.2 智能门禁系统

原煤准备车间低压配电室共有2个大门。每扇大门配置门禁系统1套,共需2套。

当工作人员进入配电室时,通过智能终端身份识别进行人员信息比对,只有经过授权的人员才能打开配电室,同时对前端采集的身份信息进行记录存储。

具体功能如下:

(1)个人身份识别后,通过控制器确认方能打开门;

(2)可以灵活设定某个人对某个门的通行时间组合段;

(3)可提前设定节假日控制状态;

(4)实时在线监视所有人员的通行状态,并自动存入计算机数据库;

(5)自动记录开门按钮出入次数、时间及状态;

(6)防反传功能,防止人员尾随;

(7)对于超时不关门或恶意破坏行为进行实时声光报警并记录报警信息;

(8)所有记录自动存入数据库,作为考勤的历史数据;

(9)设置管理操作人员权限控制等级。

3.3 配电室环境检测模块

环境检测模块计划在原煤准备车间配电室设置温度、湿度、烟雾等传感器,通过智能网关上传至监测平台。

配电室环境监控系统由终端测点来完成对环境要素的监测,监测要素包括温度、湿度、烟雾、非法入侵等机房环境参数。智能网关对这些要素的数据进行汇总、转换、传输、控制等工作,然后通过数据处理转换后经由网络向智能平台传输数据,实现数据的接收、过滤、存储、处理、统计分析,并提供实时数据查看、历史数据查询、远程控制现场设备及现场视频监控等任务,当温度、湿度超过设定值时,自动开启或关闭指定设备。

具体实现如下功能:

(1)具备配电房门状态、温湿度、烟雾报警状态的实时监测与显示;

(2)具备门状态与照明、风机的自动联动功能(当打开房门时,照明灯与通风扇自动开启,当房门关闭后,照明灯与通风扇延时自动关闭);

(3)具备手动/自动控制切换功能(可通过切换按钮,手动进行照明、风机设备的启停控制);

(4)具备数据转发功能(通过RS485通信接口,支持Modbus标准通信规约);

(5)具备电气火灾监控功能(需实时监测配电房烟雾状态、温湿度数值);

(6)具备配电房环境视频监控功能。

配电室环境检测模块中的云配电边缘计算融合网关(以下简称“智能网关”)是集智能通讯与边缘计算为一体的网关控制设备。智能网关采用基于ARM 的嵌入式硬件平台+Linux 操作系统的设计架构,实现本地数据采集、计算、三相负荷不平衡控制功能,并可将本地数据上传云端或将云端数据转发本地数据中心。它具有低功耗、小体积、高性价比等突出优点,系统稳定,具有高安全性和扩展性,是电力系统及其他工业自动化领域值得信赖的智能网关。环境监测模块系统如图3所示。

智能网关通过网络与管理平台进行数据交互。将云端数据转发给企业数据管理平台,并采集智能设备的通信数据将其传输至云端,在云端进行数据显示、分析、计算等,实现数据的互联共享。

3.4 停送电审批电子化

为姚桥选煤厂开发一套停送电审批系统,实现审批流程电子化,该系统可以实现手机APP端操作,停送电管理具体步骤如下。

(1)停电申请。停电申请人通过手机APP填写停电申请单。在申请停电时,需通过身份识别机制进行身份核查,待申请送电时再次进行身份识别核查,保证停送电申请人一致性,防止申请送电失误造成生产或机电事故。

(2)调度审批。申请停电后,系统向调度员推送停电申请消息,提醒调度员及时审批。调度员可按系统、设备、单号等多种方式进行停电申请筛选及审批。

(3)电工停电。调度审批通过后,向电工推送停电任务提醒。电工可根据任务提醒进行远程设备断电操作。

(4)验电。电工停电后,系统自动向停电申请人推送设备断电通知,提醒申请人验电检修。申请人可在移动端进行验电确认。验电时可通过手机查看配电室设备控制开关运行状态视频监控,进行二次确认。验电后,系统自动对验电设备增加电子锁。

(5)检修。停电申请人验电完成后,系统自动向施工参与人推送开始检修提醒,保证检修工作及时开工,节约时间成本,提高人员效率。

(6)申请送电/试车。检修完成后,停电申请人在移动端申请送电或试车。系统开始验证停送电申请人是否一致,保障操作安全。申请送电或试车后,系统自动减少电子锁数量。

(7)电工送电。系统根据电子锁数量判断送电合法性,当电子锁数为0时,允许送电,系统自动向电工推送送电任务提醒。

送电确认时,需验证电工身份,保证停送电记录可靠性,同时,系统自动检测设备PLC状态,非带电状态不允许送电确认,防止电工误操作带来安全隐患。

(8)恢复生产。当设备的所有检修工作都完成后,系统自动向调度员推送设备完工提醒,调度员结合生产任务设置设备集控/就地状态并安排生产[9-10]。

4 智能供配电系统预期实施效果分析

智能供配电系统应用后,预期效果如下:

(1)各设备数据直接上传到云平台,在手机或者管理平台就可查看相关数据,实现遥控、遥测、遥信、遥调功能;

(2)平台可独立统计每个开关的有功功率和有功电度,生成每类负荷的能耗报表和能源需量报表,支持自动生成日用电数据、月用电数据、季度用电数据、年用电数据等功能,并自动统计同比数据和环比数据,导出excel数据报表,方便用户做能耗分析和电能需求申报;

(3)智能断路器可实现远程分合闸操作,极大的提高了选煤厂电气检修的工作效率,有效降低了电工的工作负荷;

(4)借助于系统的电能远程计量统计功能,强化各车间的用电管理力度,规范日常生产中的用电行为,达到降低洗煤单位电耗的目的,经统计,吨煤电耗降低0.217 kW·h,依照姚桥选煤厂生产规模2.00 Mt /a、电价0.67 元/(kW·h)计算其降耗效益,每年节约电费29.08 万元;

(5)采用智能配电柜后,新型断路器集成了电压、电流采集功能,且具备远程Wifi6通信功能,不再需要增加电流互感器等元件及其复杂接线,同时也节省了远程通信布线的问题,累计可节省硬件投资30余万元。

5 结 语

智能供配电系统计划在中煤大屯公司姚桥选煤厂分期实施,先期实现停送电审批电子化、配电室环境监测,二期实现更换智能低压柜和远程分合闸,实施后将显著提升配电系统操作的自动化水平,最终实现远程手机和平台的监控监测。极大地提高了姚桥选煤厂的工作效率,并带来用电管理上的重大改变。