智能化浮选控制系统在王家岭选煤厂(二期)的应用

王占富

(1.中煤(天津)地下工程智能研究院有限公司; 2.中煤(天津)矿山科技有限责任公司,天津 300120)

1 概 述

中煤华晋集团有限公司王家岭选煤厂为处理能力6.0 Mt/a的炼焦煤选煤厂,主要分选工艺为:大于 50 mm 大块煤由动筛跳汰机排矸、0~50 mm 粒级原煤预先脱泥、1~50 mm 粒级原煤由两产品重介质旋流器主再选、0.25~1 mm 粒级粗煤泥由 TBS 干扰床分选机分选、0~0.25 mm 粒级细煤泥由机械搅拌式浮选机直接浮选的联合工艺[1-2]。王家岭选煤厂(二期)厂房浮选工艺系统由4套独立运行的浮选设备组成,每套浮选系统由1台矿浆预处理器串联1台机械搅拌式浮选机组成。浮选生产系统在设计初期因为机械搅拌式浮选机控制复杂、控制技术不成熟,因此未设置浮选过程自动控制系统,而是采用岗位工人巡视调节的方式生产。随着国家环保要求和煤炭用户需求的不断提高,精煤质量也要进一步提高并同时要减少环境污染,因此,浮选生产过程智能控制变得尤为重要[3-4]。由于浮选过程工艺机理复杂,整个浮选过程受入浮煤质、煤浆性质、药剂制度、浮选工艺、浮选设备性能、浮选操作条件等因素影响[5-7],各因素之间又相互耦合、相互影响,目前为止还没有包含所有因素且符合实际的数学模型。2021年5月,中煤(天津)地下工程智能研究院有限公司洗选装备研究所从影响生产过程的可调控参数调节入手,依据王家岭选煤厂二期浮选工艺系统生产实际需要,设计了智能化浮选控制系统。

2 智能化浮选控制系统

2.1 智能化浮选控制系统硬件组成

王家岭选煤厂(二期)生产系统共4套浮选生产系统,每套生产系统由1台矿浆预处理器串联1台机械搅拌式浮选机组成。为保证每套系统独立运行,为每套浮选系统独立配置1套智能化浮选控制系统[8-12],4套系统通过以太网通讯方式接入综合管理平台。每套智能化浮选控制系统主要由药剂计量、乳化一体化加药机、浮选入料矿浆电磁流量计、入选入料矿浆浓度计、乳化水量流量计、乳化水量电动调节阀、分室乳化药剂电磁流量计、分室乳化药剂流量电动调节阀、矿浆液位检测装置、矿浆泡沫层多点限位检测装置、尾矿闸板位置测控装置、电控柜、触摸电脑等硬件组成。智能化浮选控制系统硬件组成框图如图1所示。

图1 智能化浮选控制系统硬件组成

2.2 智能化浮选控制系统工作原理

用于浮选入料参数、浮选设备过程参数检测的现场仪器仪表的反馈信号,接入智能控制系统的专家库,经过专家库规则分析比对后,通过智能控制系统输出控制信号,驱动执行部件动作,实现药剂量、矿浆液位、泡沫层限位过程参数的智能控制,得到品质合格的产品。智能化浮选控制系统原理框图如图2所示。

图2 王家岭二期厂房智能化浮选控制系统原理

2.3 智能化浮选控制系统软件功能

为便于浮选生产过程参数监控,在每台浮选机机头附近设置了触摸电脑1台,通过使用组态软件开发出简洁、直观、易学、易用的操作界面,通过手指触屏即可完成需要的操作。王家岭选煤厂(二期)厂房智能化浮选控制系统界面具备的功能示意框图如图3所示。

图3 智能化浮选控制系统界面示意

(1)查询功能界面。实现浮选过程关键过程参数数据的保存、历史数据查询和曲线显示,通过表格方式显示关键参数历史数据查询报告,能够以电子表格文件存储到指定的磁盘位置,便于拷贝数据后进行生产过程异常情况分析。能够按班次显示浮选药剂消耗、浮选药剂月消耗、浮选药剂消耗长期累计值。

(2)工作状态显示界面。以直观的界面显示浮选入料矿浆流量反馈数值、入料矿浆浓度反馈数值、煤泥含量数值、药剂消耗数值、药剂比例数值、药剂瞬时流量、药剂分配阀门开度、乳化用水流量、矿浆液位反馈数值、尾矿闸板位置数值、泡沫限位状态报警、电机运行频率反馈数值、药剂储罐液位反馈数值等。

(3)过程参数离线学习界面。在控制界面设置多个干煤泥含量分段,以生产过程入料矿浆的干煤泥含量、生产过程设置的吨煤泥药剂消耗、浮选药剂比例,精矿产品灰分指标上限、精矿产品灰分指标下限、尾矿产品指标灰分上限、尾矿产品指标灰分下限、精矿产品离线化验灰分、尾矿产品离线化验灰分为输入条件,不断优化浮选药剂吨煤药耗及药剂消耗比例参数,寻找不同矿浆入料情况对应的最优药剂制度参数。

(4)操作界面。能够通过操作界面对浮选药剂过程参数进行手动修改、设定。可以实现系统手动/自动/智能运行方式选择,尾矿灰分目标可进行高灰/中灰/低灰选择,实现矿浆液位手动/自动调节方式选择,实现动力设备的单机启停控制、一键启停控制,实现药剂分配手动/自动调节方式选择,实现乳化用水流量手动/自动调节方式选择。

王家岭选煤厂智能化浮选控制系统运行主界面如图4所示。

图4 智能化浮选控制系统主界面

2.4 智能控制系统功能应用

2.4.1 浮选矿浆液位调节功能应用

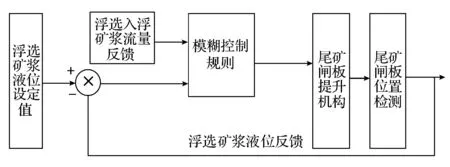

浮选生产过程矿浆液位是影响产品产率及产品品位的参数之一,矿浆液位低不能将浮选精矿及时刮出,造成精矿产品回落到尾矿中,导致精矿产品损失;矿浆液位过高脉石等尾矿矿物不能及时从浮选泡沫回落到尾矿矿浆,极端情况会出现刮板刮出矿浆情况,精矿灰分指标容易超标,造成精矿产品指标合格率降低。为了将浮选矿浆液位控制在合理范围,在王家岭选煤厂二期厂房智能化浮选控制系统中,设置了浮选矿浆液位自动调节功能[13]。通过在机械搅拌浮选机1室安装浮选矿浆液位检测装置来检测浮选矿浆液位,并将检测信号接入控制器PLC。改造浮选机尾矿排放闸板控制回路,使之具备通过PLC自动控制闸板提升和下降的能力,在尾矿闸板提升装置上增设位移传感器,使之能够实时将尾矿闸板当前位置反馈给控制器PLC。通过矿浆液位参数、入浮矿浆流量、矿浆液位高度波动阈值参数、尾矿闸板位置参数构建模糊规则,通过模糊控制对浮选矿浆液位进行了自动调节,保证了浮选生产过程浮选机槽体内矿浆液位高度在合理范围波动。矿浆液位检测装置示意如图5所示,改造后的尾矿闸板位置检测装置如图6所示,浮选矿浆液位控制系统框图如图7所示。生产过程中,浮选矿浆液位测量值稳定跟踪浮选矿浆液位设定值,矿浆液位测量值在矿浆液位设定值附近波动,波动范围约为±3.6%。

图5 浮选矿浆液位检测装置示意

图6 尾矿闸板位置检测装置示意

图7 浮选矿浆液位控制系统

2.4.2 泡沫层多点电信号检测功能应用

煤泥浮选生产过程是通过精矿产品附着于气泡表面,以气泡上浮的浮力为动力从矿浆中浮出并聚集在浮选设备的表层,通过自流或机械刮泡方式进入精矿收集槽,产出精矿产品。由于没有直接测量浮选泡沫层厚度的传感器,只能在浮选矿浆液位合理的情况下,对浮选泡沫层进行多点检测,分别检测泡沫层位置低限、泡沫层位置高限及泡沫层位置超高限。依据浮选泡沫层的导电性配置了电极式液位开关,其形式如图8所示。

图8 泡沫层多点限位检测装置示意

在溢流堰附近设置了泡沫层低限检测电极,当矿浆液位反馈值在合理范围时,控制系统检测到低限位电极信号返回时,系统判断此时浮选泡沫层过低。在高于溢流堰50 mm处设置泡沫层高限检测电极,控制系统检测到高限位电极信号返回时,系统判断此时浮选泡沫层位置高。在超过溢流堰 50 mm附近处设置泡沫层高限检测电极,控制系统检测到高限位电极信号返回时,系统判断此时浮选泡沫层位置高;在高于溢流堰100 mm附近处设置泡沫层超高限检测电极,控制系统检测到超高限位电极信号返回时,系统判断此时浮选泡沫层位置超高。浮选泡沫层限位信号同时作为调整浮选药剂用量及药剂比例的条件,纳入浮选药剂用量及药剂比例调整的专家规则库里,进行浮选药剂用量及药剂比例微调。检测装置现场使用实物如图9所示。

图9 泡沫层多点限位检测装置应用

2.4.3 浮选药剂流量双重高精度计量、药剂双重乳化功能应用

浮选药剂种类、药剂用量、药剂分散性、药剂用量比例均影响到浮选过程的药剂使用效率、精矿产品的浮出率及产品品位。王家岭选煤厂二期厂房使用醇类起泡剂和油类捕收剂作为浮选药剂。为降低浮选药剂用量及控制合理的药剂用量比例,需要对浮选药剂瞬时流量进行精确计量、对浮选药剂进行充分乳化分散,在王家岭选煤厂(二期)厂房使用了双重药剂计量方式及双重药剂乳化配置。

采用高精度量筒作为第一级药剂流量计量装置,采用机械隔膜计量泵作为二级计量装置,并通过变频控制方式调节机械隔膜计量泵频率来调整药剂瞬时流量,同时使计量泵具备了执行器的功能。第一级高精度量筒既可以作为机械隔膜计量泵的输送频率微调条件,同时也可以作为检测隔膜计量泵是否正常运行的条件,控制系统通过监测隔膜计量泵的运行信号、故障信号及运转反馈频率来确定其电气设备是否处于正常运行状态。但生产过程中机械隔膜计量泵的输送膜片是易损件,当计量泵输送隔膜破损时,药剂输送流量发生较大变化或已经丧失了药剂输送功能时,并不能发出能够被控制系统接收并识别的故障信号,但精确计量筒能以计量泵运行为条件,量筒液位未产生高度变化为依据,发出机械隔膜计量泵膜片损坏的报警信号。机械隔膜计量泵因其工作原理在泵进出口处均设置了逆止阀,计量泵长期运行后会因为药剂杂质粘附逆止阀密封球面致使其密封不严,输送流量受影响较大或者无法完成药剂输送,此时精确计量筒也可以发出流量异常报警。

为了使浮选药剂充分乳化通过管道增压泵输送的清水作为真空射流器的动力源,将计量泵输送至真空射流器的浮选药剂进行第一级真空射流乳化,经过真空射流乳化的乳化液进入微管射流高剪切混合器进行二次乳化疏散,浮选药剂充分疏散在水中的形成的乳化药液经过药剂分配装置添加至浮选机药剂入口。

双重药剂流量计量及双重药剂乳化设备工作原理如图10所示。

图10 双重药剂流量计量及双重药剂乳化工作原理

2.4.4 多参数药剂用量专家系统调控功能应用

王家岭智能化浮选项目上采取了以浮选矿浆流量、浮选矿浆浓度、起泡剂瞬时流量、捕收剂瞬时流量、浮选矿浆液位参数、浮选泡沫层厚度参数、浮选泡沫层限位检测信号、浮选药剂用量与浮选入料浓度关系作为输入变量,以浮选药剂输送设备机械隔膜计量泵作为执行机构,以浮选药剂瞬时流量作为被控对象,通过在PLC控制器内建立专家控制系统进行了浮选药剂用量的精确控制,应用多变量输入的专家系统结构如图11所示。

图11 多变量输入的专家系统结构

3 应用效果

3.1 应用数据统计

智能化浮选控制系统投运前后的生产数据报表见表1。由表1看出,系统投入运行后二期厂房生产系统压滤精煤板数占比由81%提高到84%。智能化浮选控制系统投入之前3个月的浮选药剂吨原煤消耗为0.193 kg,投入智能化浮选控制系统之后的2个月的浮选药剂吨原煤消耗为降低到0.167 kg,吨原煤节省药剂用量0.033 kg,约占药剂消耗的13%。

表1 智能化浮选控制系统投入运行前后统计数据

3.2 经济效益分析

王家岭选煤厂入洗原煤煤质为瘦煤,是宝贵的优质炼焦配煤,原煤入洗量6.0 Mt/a,按照16%煤泥量计算,则有1.2 Mt/a的煤泥入洗量,智能化浮选控制系统投入运行后浮选精矿产率增长3%左右,浮选精矿产率按80%计算,则增加精煤浮出600万t×16%×3%×80%=2.3万t,按照炼焦配煤的精煤与尾煤差价1 000 元/t计算,每年提高经济效益2.3万t×1000元/t=2300万元。浮选药剂成本约为0.9万元/t,每年节省药剂数量为600万t×(0.193-0.167)kg/t=156 t,每年节省药剂产生的经济效益为156 t×0.9万元/t=140.4 万元。每年综合经济效益提升2300+140.4=2440.4(万元)。

4 结 语

通过中煤(天津)地下工程智能研究院有限公司洗选装备研究所研发的智能化浮选控制系统在王家岭选煤厂(二期)浮选生产系统投入运行前后的生产数据对比,证明了该系统的应用达到了预期目的,成功地提升了浮选生产过程的智能化水平、提升了浮选精矿的浮出率、降低了浮选药剂消耗、降低了岗位工人的劳动强度,创造了较大的经济及社会效益。