全贯流泵装置外特性试验研究

——以龙昆沟北雨水排涝泵站为例

刘健峰,陆伟刚,周秉南,孙晨光,2,夏 辉

(1.扬州大学水利科学与工程学院,江苏扬州 225009;2.南京水利科学研究院,南京 210029;3.江苏省水利勘测设计研究院有限公司,江苏扬州 225127)

0 引 言

全贯流泵是一种融合贯流泵和潜水电机技术的新型机电一体化产品,其叶轮直接安装于电机转子内腔,水泵叶片安装于电机转子铁芯和电机轴之间,叶片没有叶顶间隙,电机运行所产生的工作扭矩能直接通过转子铁芯传递到叶轮上。全贯流泵保持了贯流泵本身的优点,如进水流态均匀,土建投资小、建设周期短,结构简化紧凑等[1],而且相较于传统潜水轴流泵,全贯流泵采用湿定子型潜水电机技术,其结构紧凑,轴向尺寸缩短了近一半且重量轻,能够实现快速自耦安装,是目前推广的新型水泵。目前,对轴伸式贯流泵和灯泡贯流泵的研究相对较多,而对全贯流泵的研究和分析还相对较少,刘超[2]等探讨了轴流泵系统研究发展趋势,并围绕我国目前的轴流泵系统水力性能研究,提出了相关技术创新的方向。古智生[3]介绍并分析了四种贯流式泵站的特点,探讨了全贯流泵的研究方向并给出其今后需要研究的流态、结构和工况调节问题。曹良军[4]等以清水塘全贯流泵站为例,通过分析其泵装置的安装和运行,提出并实施了出水端推力自耦式安装方式,并给出推力自耦安装方式的稳定判据。李亚楠[5]以国内低扬程全贯流泵站的发展为背景,提出了一种利用轨道进行水泵整体快速掉向的方法,对全贯流式泵站的水力设计以及运行方式进行优化研究,进一步推动全贯流式泵站理论研究与应用研究的发展。王海[6]通过比较半贯流抽水装置和全贯流抽水装置,得出全贯流泵能够消除间隙空化,空化性能好且检修方便。

龙昆沟北雨水排涝泵站为低扬程大流量泵站,对于这一类泵站,大部分前人学者的研究对象是竖井贯流泵,认为在低扬程大流量泵站中竖井贯流泵具有较好的适用性,且他们主要通过实物模型试验或数值模拟计算的方式研究在某个具体低扬程大流量的泵站工程中竖井贯流泵装置的内外特性。朱红耕[7,8]等以盐城市某泵站设计参数为例,运用计算流体动力学方法,对该新型模型贯流泵装置进行数值分析和性能预测,研发一种竖井进水、虹吸出水和真空破坏阀断流的新型竖井贯流泵装置结构型式。徐磊[9]等结合南水北调东线一期工程的邳州泵站,针对其竖井贯流泵装置采用数值计算的方法,进行了相关的水力研究,认为前置竖井贯流泵装置在低扬程泵站中具有较高的适用性。张仁田[10,11]等采用CFD 数值模拟技术对竖井贯流泵装置的虹吸式出水方式和平直管出水方式进行试验对比,结果表明虹吸式出水流道的水力性能有明显优势,应优先采用。张旭[12]等通过模型试验对竖井贯流泵装置进行研究,研究结果表明对于低扬程大流量泵站,竖井贯流式水泵水力性能优异,具有较高的适用性。而对于应用在低扬程大流量泵站的全贯流泵,目前多数研究是关于泵站的运行设计以及进出水流道中水流流态的数值模拟,对于全贯流泵装置在低扬程大流量泵站的外特性研究依然较少。

本研究以龙昆沟北雨水排涝泵站为例,通过采用模型试验法对应用在龙昆沟北雨水排涝泵站中的全贯流泵装置外特性进行研究和讨论。根据工程概况设计了全贯流泵装置模型试验、确定试验系统并选取测试方法,在各个特征扬程下对全贯流泵装置的能量特性、汽蚀特性和飞逸特性进行试验并对试验结果进行讨论分析。研究成果对全贯流泵装置对今后实际低扬程大流量泵站工程的设计具有一定的科学参考意义。

1 工程概况

龙昆沟北雨水排涝泵站位于海口市龙昆沟末端,该工程能够帮助缓解龙昆沟流域的排涝压力,提高周围区域的防洪排涝能力,是龙昆沟流域重要的治涝工程。泵站等级为Ⅰ级水工建筑物,装置设计扬程Hsy=1.73 m,装置最高扬程Hsymax=2.37 m,设计流量为80 m3/s。泵站装设有5 台型号为2800QGLN16/173-560的大型全贯流潜水泵,电机转速为145 r/min,水泵的叶轮直径为2.25 m。泵站进水侧采用单侧竖井式进水,出水侧采用平直管流道出水,其在顺水流方向总长为25 m,流道进出口宽度6.0 m,高3.2 m,流速约为0.83 m/s。进水流道进口侧分别设置一道检修闸门和一道拦污格栅,出水流道出口侧分别设置两道闸门,一道为带小拍门的工作闸门,一道为事故闸门。

2 物理模型与试验方法

2.1 模型设计

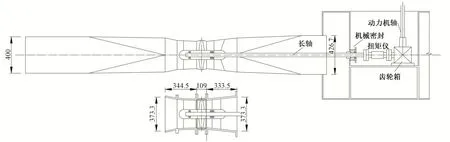

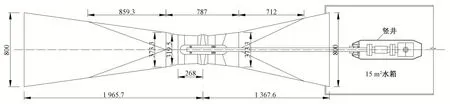

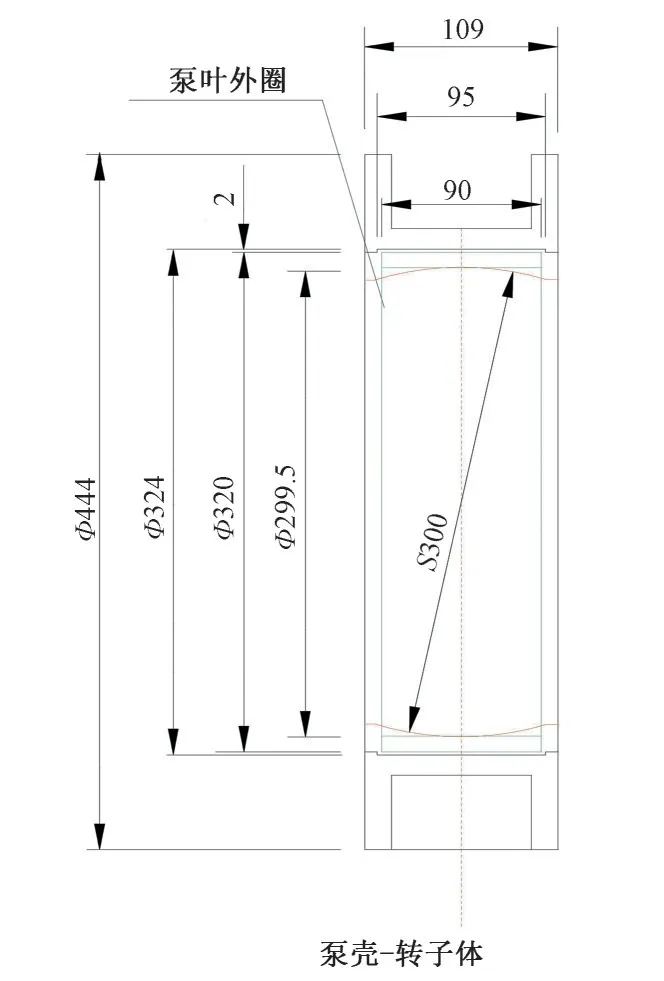

龙昆沟北雨水排涝泵站原型泵叶轮叶片数为4,原型和模型泵的叶轮直径分别为Dn=2.25 m,Dm=0.3 m,即模型比Dr=Dn/Dm=2.25/0.3=7.5。试验原型泵转速nn=145 r/min,原型泵装置的过流部件和模型泵装置的过流部件按照几何相似的原则进行制作,即对应的构件尺寸按同一模型比确定。根据相似条件nmDm=nnDn,即模型装置试验转速nm=1 087.5 r/min。进水流道和出水流道均以钢板焊接,在将流道原型混凝土的粗糙度按模型比缩小至模型装置粗糙度时,因钢板表面糙度不容易相似,故在钢制流道内壁加清漆涂层。模型全贯流泵装置叶轮直接安装于电机转子内腔,水泵叶片安装于电机转子铁芯和电机轴之间,即水泵电机运行时所产生的工作扭矩能直接借由电机转子的铁芯直接传递到叶轮。水泵装置采用15 m3压力水箱供水,水箱中布置有竖井,泵段的进水端伸出长轴,长轴伸入竖井,竖井中安装特制齿轮箱并在齿轮箱前轴上安装测功扭矩仪,实现立式动力机与模型泵传动,图1 和图2 为流道模型图,图3 为水泵装置模型图,图4 为带外圈的泵段模型图,图5 为泵壳和转子体剖面图。水泵模型通过前期多方案比选,最终确定采用装置模型TJ04-ZL-07,该模型的叶片数为3,导叶数为5,轮毂尺寸dh=107.3 mm,采用全贯流泵方案并根据实际工程运行条件将叶片安放角固定为+2°。

图1 流道纵剖面图(单位:mm)Fig.1 Longitudinal section of flow channel

图2 流道平面布置图(单位:mm)Fig.2 Flow channel plan

图3 水泵装置模型图Fig.3 Model drawing of pump installation

图4 带外圈的模型泵段Fig.4 Model pump section with outer ring

图5 泵壳-转子体剖面图Fig.5 Profile of pump casing and rotor body

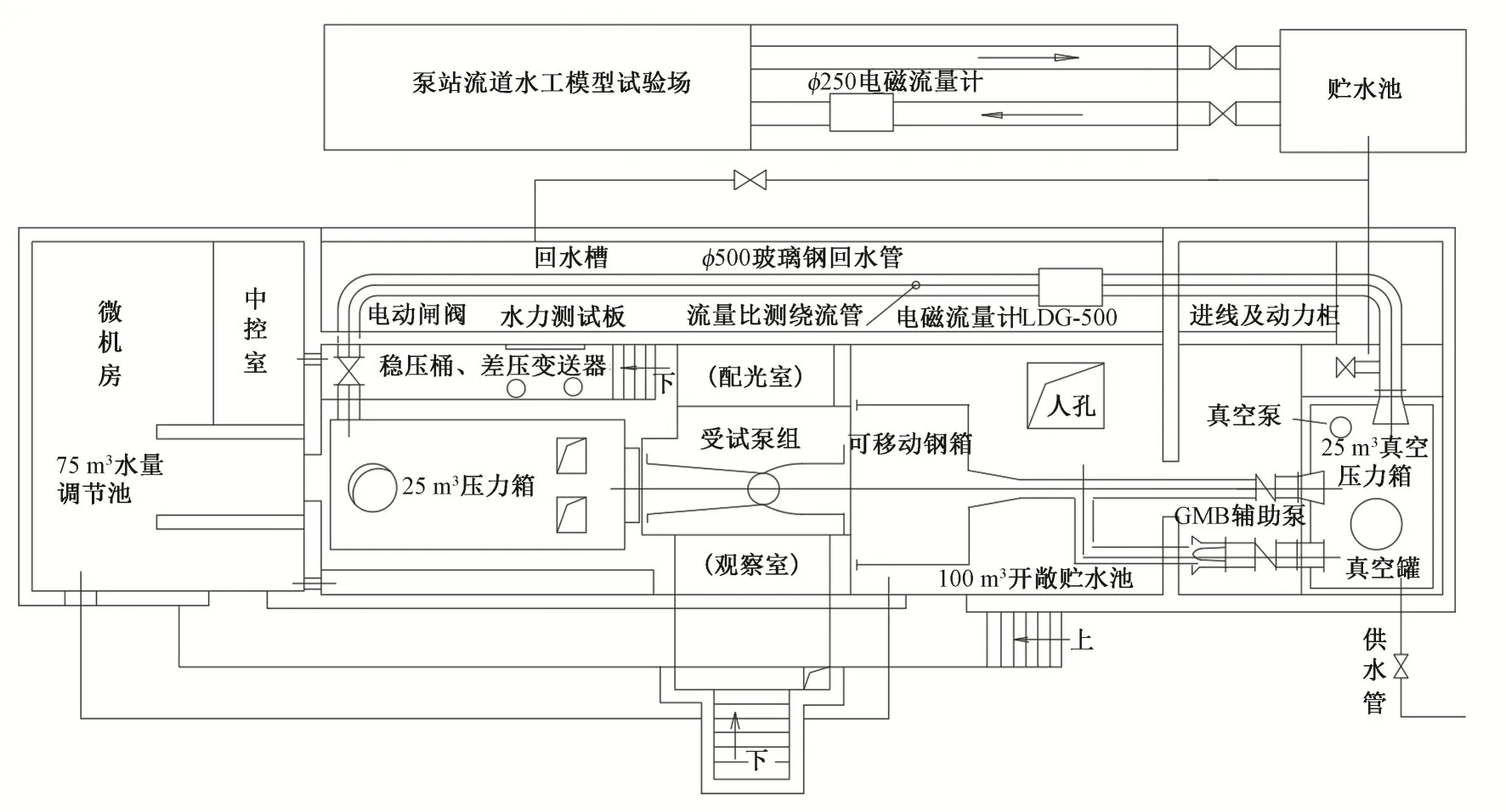

2.2 试验台布置

龙昆沟北雨水排涝泵站泵装置模型试验在扬州大学现代农村水利研究院的泵站试验台进行。图6为该泵站试验台平面图。试验台的工作参数为:流量0~0.8 m3/s;扬程-1~6 m;根据试验要求,本项目为装置动力特性、汽蚀特性、飞逸特性试验,进水侧的竖井和出水侧的流道均采用封闭式布置。泵站试验台主体部分由动力系统、控制系统、测量系统和水力循环系统组成。其动力机功率为40 kW,转速为0~1 600 r/min。试验台的动力和水力系统包括:40 kW 动力机、80 m3开敞式储水池、30 kW 贯流辅助泵、5×5×1 m3压力箱、75 m3水量调蓄池、2 m×2.0 m×4.0 m移动式钢箱等。

图6 泵站试验台平面布置图Fig.6 Layout of pumping station test bed

2.3 测试方法及试验过程

龙昆沟北雨水排涝泵站泵装置模型通过传感器、数据采集卡、数据处理器以及专用软件进行扬程、流量、转速、轴功率等试验参数的测定。微机实时显示屏照片如图7所示。试验所测得的数据能够通过该系统进行自动化采样、处理、储存和显示。其中各项试验参数通过下述方法和仪器进行测量。

(1)流量Q:通过电磁流量计进行流量测定,其型号为:LDG-500。该流量计的具体流量数值通过转换器IMT-25(美),可以直接读取,流量计的检定误差δQ为±0.24%;流量计前安装比测设备新型绕流管流速流量计,其专用二次仪表可以直读流速和流量值。

(2)水泵装置扬程Hsy:水泵装置扬程Hsy需在进口水箱和出水压力水箱壁设测压点,并和差压变送器连接,其型号为JCR110A-EMS4A-92DA。该差压变送器所测得数值的不确定度δ大于等于±0.1%。装置扬程Hsy等于进、出口水箱的水头差(即相当于原型泵站内外水位差);该差压变送器系统检定的最小不准确度δH为±0.1%。由于本试验装置中的水箱过水断面面积较大,故差压传感器所显示的读数即为装置扬程Hsy。微机系统参数取样在水泵运行工况充分稳定后间隔进行,其间隔时间为1 s。

(3)水泵泵轴转速:由JN338-200A 型测功扭矩仪直接测量并读取,该扭矩仪的传感器二次仪表转矩的最小不确定度为±0.1%,故本实验的转速测定精度取δn=±0.1%。

(4)泵轴功率:采用马达天平测功机进行测量,水泵轴功率P(kW):[13]

P=2πn(G-G0)L/60=(G-G0)n/1 000

式中:G0为马达天平砝码重(同转速无水空转),kg;G为负载条件下马达天平砝码重,kg;L为马达天平臂杆长,m,L=0.974 m。

轴功率的相对误差为δP=(δ2T+δ2n)1/2=±(0.12+0.12)1/2%=±0.14%。

(5)模型装置效率[14]:模型装置效率通过微机系统计算、显示并记录。计算公式如下:

ηsy=[ρgQHsy/(P-P0)]×100%

式中:ρ为试验水体的密度,kg/m3;g为试验所在地的重力加速度,m/s2;Q为模型装置运行流量,m3/s;P为模型泵装置输入轴功率,W;P0为模型泵装置空载时的功率,W;Hsy为模型泵装置扬程,m。

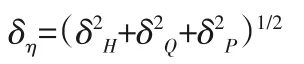

模型装置效率由下式计算得:

取δH=±0.1%,δQ=±0.24%,δP=±0.14%,由此可得效率综合系统误差:

δη0=±(0.12+0.242+0.142)1/2%=±0.295%

在本泵装置试验台试验测试中,其随机效率极限相对误差δηn小于±0.1%,即本试验装置效率总相对误差为:

δη=(δ2η0+δ2ηn)1/2=±(0.2952+0.12)1/2%=±0.311%

(6)装置汽蚀余量:本试验中的装置汽蚀余量通过电容式压差变送器进行测定。进口水箱中设有一测点,跟压差变送器的高压端连接并进行扬程测控,在开敞式的有机玻璃中同样设有一测点,跟压差变送器的低压端连接。泵叶轮中心压差ΔH(m)通过JC-E110A-EMS4A-92DA 电容式压差变送器测定,其高压接口跟取压连通管连接,低压接口接入连透明容器(图7)。变送器实测压差ΔH(m),泵装置有效汽蚀余量的计算公式如下:

图7 微机实时显示屏照片Fig.7 Photos of micro-computer real-time display screen

NPSHa=Pa/(ρg)+ΔH-Pv/(ρg)

式中:Pa为试验所在地区的标准大气压,Pa;Pv为试验所在环境的饱和蒸汽压强,Pa。

(7)临界汽蚀余量NPSHc:本试验中的临界汽蚀余量计算参照《水泵模型及装置模型验收试验规程》(SL140-2006)规定[15]。在实际试验时保证流量不变,通过对封闭循环系统抽真空,使得装置有效汽蚀余量NPSHa随系统真空度加大而逐渐下降。本研究取试验泵装置效率下降1%时的有效汽蚀余量为临界汽蚀余量NPSHc[16,17]。

(8)飞逸转速:在测试飞逸转速时,将扭矩传感器与动力机分离,同时通过运行辅助泵,水泵倒转运行反向进行供水并产生稳定的反向水头;在装置运行时,装置飞逸转速即为经微机测量得到并显示的倒转转速[18,19]。通过计算单位飞逸转速N0的大小来研究装置的飞逸特性,具体计算公式如下:

N0=nfDm/Hm0.5

式中:nf为实际测量得到的飞逸转速。本研究通过测量多组试验数据,从而计算得到单位飞逸转速平均值。

(9)泵模型装置和原型装置的扬程、流量、效率以及飞逸转速转换。

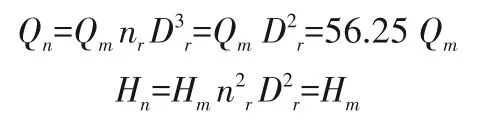

泵装置-泵站原模型流量、扬程按下式换算[20,22]:

式中:下标r为模型泵装置和原型泵装置的比值;下标n表示原型泵装置;下标m表示模型泵装置。

原、模型装置效率采用陆伟刚[23]提出的“分部效率换算”方法进行换算。由于本试验的模型泵装置和原型泵装置的单位飞逸转速N0相同,故原型泵装置的飞逸转速可采用下式计算[24]:

3 模型试验结果与分析讨论

3.1 能量特性试验

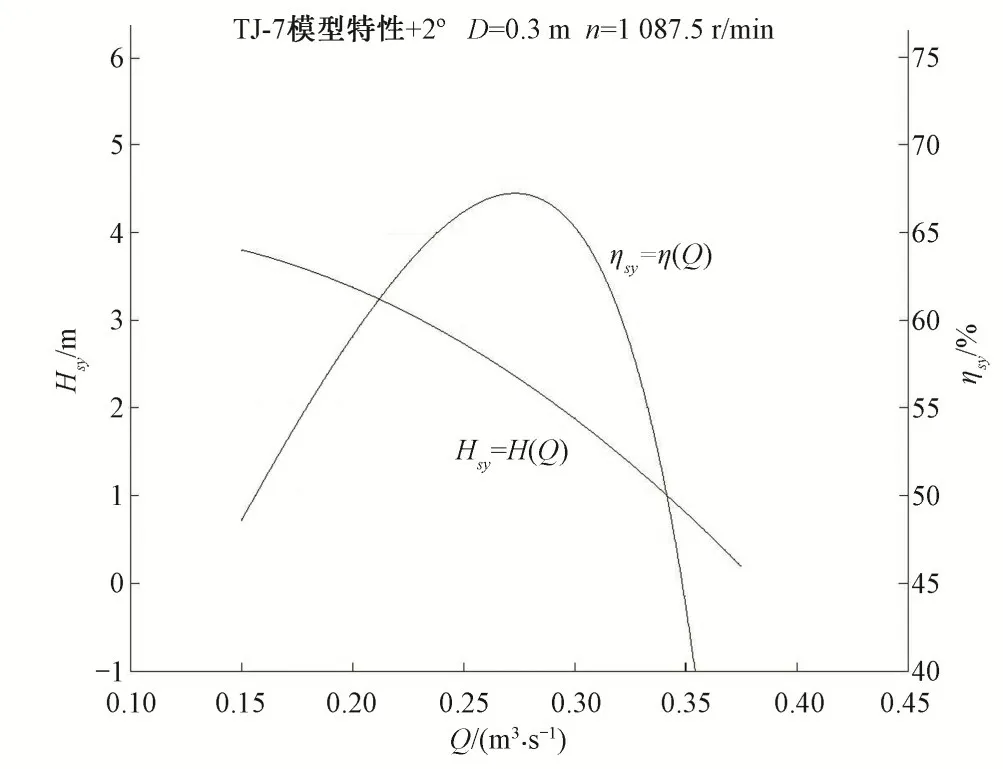

在无汽蚀的前提条件下,对龙昆沟北雨水排涝泵站TJ04-ZL-07 模型全贯流泵装置叶片角固定为+2°时的全部扬程范围内进行能量试验,整理试验原始数据得到全贯流泵装置模型特性曲线见图8;可以发现龙昆沟北雨水排涝泵站TJ04-ZL-07 模型全贯流泵装置在叶片安放角固定为+2°时,流量增大,扬程会随之而先增大后逐渐减小。在装置流量介于0.1~0.27 m3/s 时,流量增大,装置效率会随之逐渐增大;在装置流量介于0.27~0.35 m3/s时,流量增大,装置效率会随之逐渐减小。装置最高效率为67.28%,此时泵装置流量为272.6 L/s,扬程为2.22 m。而在扬程达到设计扬程1.73 m 时,此时泵装置的对应效率为63.61%,流量为311.5 L/s;

图8 全贯流泵模型装置特性曲线Fig.8 Characteristic curve of model device of the whole tubular pump

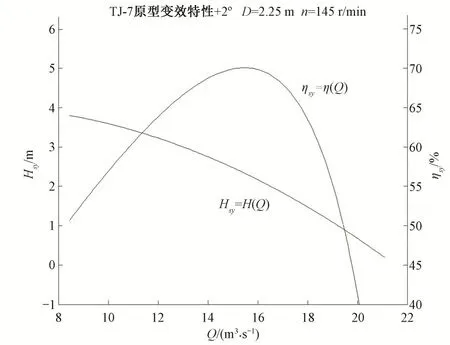

根据“分部效率换算法”[23]将模型特性曲线转换至原型泵装置曲线见图9。可以发现,水泵原型装置最高效率为70.02%,此时水泵装置的流量为15.35 m3/s,扬程为2.16 m;在扬程达到设计扬程1.73 m 时,泵装置流量为17.28 m3/s,满足设计要求。然而此时的泵装置效率仅仅为65.25%,较工程要求的设计运行效率(70%)相对偏小,需要提出改进措施或调整模型方案重新试验以满足泵站经济运行要求。

图9 全贯流泵效率换算原型装置特性曲线Fig.9 Characteristic curve of prototype device for efficiency conversion of all tubular pump

3.2 汽蚀特性试验

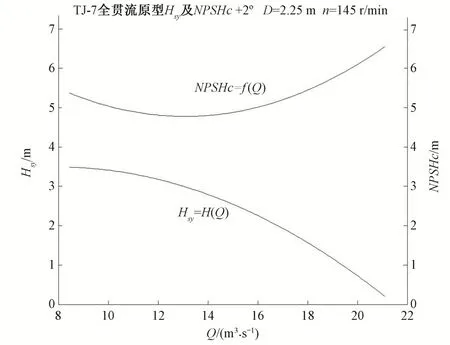

在汽蚀试验中,汽蚀余量及扬程、效率均由微机系统记录,实际取值主要根据汽蚀曲线图来完成。汽蚀性能试验针对全贯流泵模型取5 个流量工况点进行测试。根据“分部效率换算法”[23]将模型装置汽蚀特性曲线转换至原型装置汽蚀特性曲线见图10。

图10 扬程与汽蚀特性曲线图(原型泵装置)Fig.10 Head and cavitation characteristic curve of pump prototype

研究结果表明,在叶片安放角固定为+2°的条件下,当运行流量小于13 m3/s时,原型泵装置的临界汽蚀余量随着运行流量的增大而逐渐减小,在运行流量大于13 m3/s 时,原型泵装置的流量增大,其临界汽蚀余量随着之而逐渐增大。由图10 可知,在任何运行工况下,本研究的全贯流泵泵装置临界汽蚀余量均远小于10 m,且由2.3 章节中的装置有效汽蚀余量公式计算所得本试验的有效汽蚀余量大于10 m。因此,在实际各运行工况下,龙昆沟北雨水排涝泵站的装置汽蚀余量充足,因汽蚀而受到装置损害的概率较小。

3.3 飞逸特性试验

本研究的飞逸特性试验针对全贯流泵装置进行,经微机测量得到并显示的倒转转速即为相应水头下的装置飞逸转速,并据此计算出模型泵装置的单位飞逸转速。在不考虑原型泵轴承、填料、齿轮箱、电机等一系列摩擦损失及转动惯量误差等因素时,原型泵装置和模型泵装置的单位飞逸转速唯一且相等[25,26]。

+2°平均单位飞逸转速N0为:315.72 r/min。通过计算求得原型泵装置的飞逸转速跟扬程的变化关系。由图11可知,在固定+2°叶片安放角前提下,如果原型泵装置的试验水泵扬程增加,飞逸速度也就会因此而提高。同时在试验扬程为设计扬程的条件下,原型泵装置的最大飞逸转速为187.5 r/min,即等于1.29 倍的额定转速;在试验扬程为最高扬程的条件下,原型泵装置的最大飞逸转速为216 r/min,即等于1.49 倍的额定转速。但实际上原型泵装置在运行过程中其飞逸转速会略小于从模型泵装置的飞逸转速计算得到换算值,其原因主要是原型泵装置飞逸转速换算未将电动机运行时和摩擦损失和转动惯量误差等因素[26]计算在内,这将对试验结果产生一定误差。与同样选用TJ04-ZL-07 模型的文献[18]相比,其试验得到的飞逸转速为泵装置额定运行转速的1.65 倍,因此本次试验泵装置飞逸转速合理,飞逸特性良好。

图11 原型泵装置飞逸特性曲线图Fig.11 Runaway characteristic curve of prototype pump device

3.4 模型方案调整

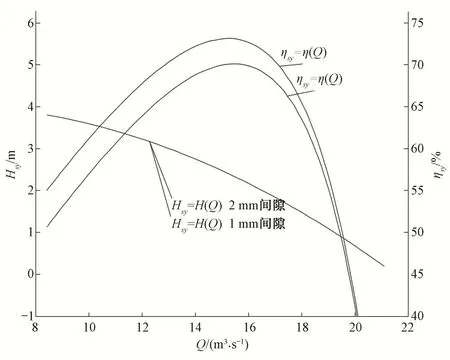

在扬程达到设计扬程1.73 m 时,龙昆沟北雨水排涝泵站的泵装置流量为17.28 m3/s,满足设计要求,然而此时的泵装置效率仅为65.25%,较工程要求的经济运行效率(70%)相对偏小,考虑其主要原因可能由全贯流泵叶轮外圈与外壳之间实际间隙存在误差所致。由图5,全贯流泵叶轮外壳内径Φ324,叶轮外圈外径Φ320,间隙2 mm,相当于原型泵装置的间隙为15 mm,而实际原型间隙一般小于10 mm,间隙误差会对全贯流泵性能计算结果产生影响。故调整全贯流泵模型并取实际间隙1 mm(相当于原型泵装置的间隙为7.5 mm)重新试验,得出试验数据之后采用“分部效率换算法”[23]计算全贯流泵原形装置特性曲线(调整间隙)并跟原全贯流泵原形装置特性曲线作比较见图12,模型方案调整前后在设计扬程工况下的原型泵装置运行数据对比见表1。

表1 设计扬程工况下原型泵运行数据对比表Tab.1 Comparison of operation data of prototype pump under design head condition

图12 全贯流泵原型装置间隙误差调整前后特性对比图Fig.12 Comparison of characteristics before and after adjustment of clearance accuracy error of prototype device of full tubular pump

在调整叶轮外圈与叶轮外壳之间的间隙后原型泵装置的最高效率可达到73.45%,泵装置流量为15.3 m3/s,相较于调整间隙之前的原型装置特性曲线,其最高效率提升了3.43%,高扬程段提升了4%~7%,低扬程段提升了1%~4%。在扬程达到设计扬程1.73 m 时,泵装置流量为17.28 m3/s,泵装置效率提升至70.01%,能够达到龙昆沟北雨水排涝泵站设计运行效率要求。在调整模型之后,泵装置的临界汽蚀余量增大了0.26 m,仍远小于其装置有效汽蚀余量,因此该泵装置因汽蚀而受到损害的概率仍旧较小。在试验扬程为设计扬程1.73 m 的条件下,原型泵装置的飞逸转速等于1.25 倍的额定转速,所以即使在水流倒灌的情况下,依旧保证泵站机组的安全[27,28]。

4 讨 论

龙昆沟北雨水排涝泵站全贯流泵装置在原模型设计方案下,其水力特性优秀。但该泵装置在设计工况下,其运行效率相对偏低,不满足实际泵站的经济运行要求。经过模型试验方案调整,将叶轮外壳与叶轮外圈之间的间隙从2 mm 调整至1 mm 后,能够提高泵装置的效率且同时水力性能优异,满足泵站经济及安全运行要求。同时由于泵装置叶轮外圈间隙泄露损失有限,在调整叶轮外壳与外圈之间间隙前后其装置扬程特性Hsy=H(Q)无明显区别,但是其外圈水力摩擦损失依旧存在且能影响装置的运行效率。结果说明调整叶轮外壳与叶轮外圈之间的间隙能够在不影响全贯流泵流量-扬程特性的前提下改变泵装置的运行效率。本文的模型泵装置最优工况点效率为67.28%,比文献[1]中通过数值模拟和性能预测拟合处的全贯流泵装置的最优工况点效率74.65%低了7.37%,主要原因有以下几点:①模型试验中存在空载损耗,常规泵空载损耗一般不大于1 N·m 或更小但经实际试验测试,本次研究中设计的全贯流泵模装置空载力矩为4.1 N·m,若在计算装置效率时扣除空载损耗,效率将进一步提升;②全贯流泵装置有叶轮外圈,存在水力摩擦,影响装置效率;③叶轮外圈和叶轮外壳之间存有间隙,这将不可避免的产生间隙流进而导致间隙泄漏损失,影响装置的能量特性。后续如若能通过试验及理论分析求得全贯流泵叶轮外圈水力摩擦损失以及叶轮外圈与叶轮外壳之间的间隙损失,这将对今后全贯流泵装置的合理设计具有较大的参考意义。

5 结 语

(1)龙昆沟北雨水排涝泵站全贯流泵原型泵装置在叶片安放角固定为+2°时,其最高效率为70.02%;在设计扬程工况下,原型泵装置的运行流量为17.28 m3/s,能够达到设计流量要求,但此时泵装置效率仅有65.25%,不满足工程要求的设计运行效率(70%)。

(2)根据模型试验结果,在装置叶片安放角固定为+2°的条件下,当运行流量小于13 m3/s 时,随着原型泵装置运行流量的增大,其临界汽蚀余量会随之而逐渐减小,在运行流量大于13 m3/s时,随着原型泵装置运行流量的增大,其临界汽蚀余量会随之而逐渐增大。且在任何实际运行工况下下临界汽蚀余量均远小于10 m。因此,在任何实际运行工况下,龙昆沟北雨水排涝泵站的装置汽蚀余量充裕,装置因汽蚀而受到损害的概率较小。

(3)全贯流泵装置在叶片安放角固定为+2°时,随着扬程的增大,其飞逸转速会随之而逐渐增大。在试验扬程为设计扬程的条件下,原型泵装置的最大飞逸转速为187.5 r/min,即等于1.29 倍的额定转速;在试验扬程为最高扬程的条件下,原型泵装置的最大飞逸转速为216 r/min,即等于1.49 倍的额定转速,即表示该泵装置能够在水流倒灌的情况下,保证泵站机组的安全。

(4)调整模型方案,将叶轮外壳与叶轮外圈之间的间隙从2 mm 调整至1 mm 后,装置最高效率提升了3.43%,高扬程段提升了4%~7%,低扬程段提升了1%~4%,在设计扬程1.73 m 时,水泵运行流量保持不变依旧是17.28 m3/s,但泵装置效率提升至70.01%,能够达到龙昆沟北雨水排涝泵站设计运行效率要求,实现泵站经济运行;此时,临界汽蚀余量仍远小于其有效汽蚀余量,因此装置因汽蚀而受到损害的概率仍旧较小;装置飞逸转速等于1.25 倍的额定转速,所以即使在水流倒灌的情况下,依旧保证泵站机组的安全。

(5)经过物理模型验证和计算对比,全贯流泵装置尺寸小、结构紧凑且水力性能优异,对于低扬程大流量泵站具有较高的适用性,可考虑采用。