不同叶轮在轴流泵装置中的水力特性分析

张文鹏,陈 锋,汤方平,石丽建,刘海宇,王 林

(1.济宁市水利事业发展中心,山东济宁 272000;2.常州市城市防洪工程管理处,江苏常州 213000;3.扬州大学,江苏扬州 225009)

0 引 言

泵站是跨流域与区域调水、农业灌溉与排涝、城市供水与排水等领域的重要基础设施。轴流泵因其结构简单、安装灵活、形式多样等优点,是用于低扬程泵站的最主要泵型[1]。良好的泵装置性能是泵站安全、稳定和高效运行的前提,而叶轮是泵装置的核心,选择合适的叶轮无疑是泵装置设计的最重要内容之一。

针对轴流泵及泵装置的研究,学者做了大量工作。在叶轮选型方面,关醒凡[2]等论述了南水北调工程大型轴流泵选型时应注意的问题;汤方平[3.4]等研究了水泵特性与泵装置特性的关系;邓东升[5]等提出应该对水力性能、设计等方面进行多方案、全方位的综合比较。在叶轮内部流场方面,王福军[6]等采用时间相关的瞬态流分析理论及大涡模拟方法研究轴流泵内部非定常流动;郑源[7]等研究了轴流泵内部压力脉动在不同叶片安放角度和扬程下的变化规律及特性;施卫东[8]等对轴流泵全流场进行了非定常数值模拟。然而,由于现阶段还未能实现针对泵装置特定工况的专门叶轮设计,只能在已有水力模型中选择,为了满足泵站运行要求,往往要改变其nD 值;加上之前公开的模型试验资料少,对理论分析的反馈不足,仍存在运行工况偏离、空化性能差、机组运行不稳定等问题。再者,在进行泵站叶轮选型时,可能会有几副叶轮均可满足外特性的运行要求,但它们对应的泵装置内部流场特性无疑会有所差别。因此,分析不同叶轮对其他过流部件的干涉作用,掌握不同叶轮在泵装置中的流场特性,对泵装置的优化设计和泵站的稳定运行有重要意义。

基于某立式轴流泵装置,开发了参数化的流道设计软件,比较了两副叶轮内部流场及其对其他过流部件的影响,试验测试了两副叶轮在同一泵装置的外特性,可以为相似泵装置的叶轮选型、流道优化设计以及泵站的运行管理提供参考。

1 工程概况

某泵站规划为调水灌溉泵站,总设计流量为37 m3/s,初步选用4 台套的机械全调节立式轴流泵,其中1 台为备机,单机流量为12.33 m3/s。采用肘形流道进水,虹吸式流道出水,真空破坏阀断流。泵站的设计扬程为4.9 m,平均扬程为4.2 m,最低扬程为3.2 m,最高扬程为5.2 m。由于轴流泵马鞍区机组运行不稳定,最高运行扬程不能超过马鞍区。

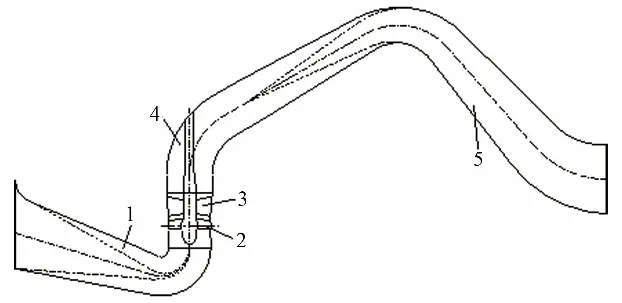

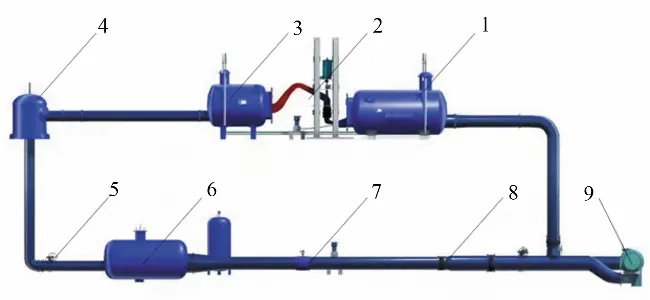

根据泵站的特征水位和控制尺寸,本着型线变化合理、断面过渡均匀的原则,对AutoCAD 进行二次开发,可以得到进、出水流道的型线及断面尺寸图。再结合三维数值模拟的计算结果,通过不断调整控制参数来优化进、出水流道,生成最终的立式泵装置型线如图1所示。

图1 立式泵装置布置图Fig.1 Layout of vertical pump device

2 叶轮选型分析

泵装置效率ηm是泵站经济运行的重要指标,可以由水泵效率ηp与流道效率ηd的乘积表示,计算式为:

根据泵效率的定义,泵的效率表达式为:

式中:ρ和g分别为水的密度和重力加速度;Q为泵的流量;Hp为泵的扬程;Ns为输入功率。

根据流道效率的定义,流道效率的表达式为:

式中:Hd为泵装置的扬程;Δh为流道的水力损失。

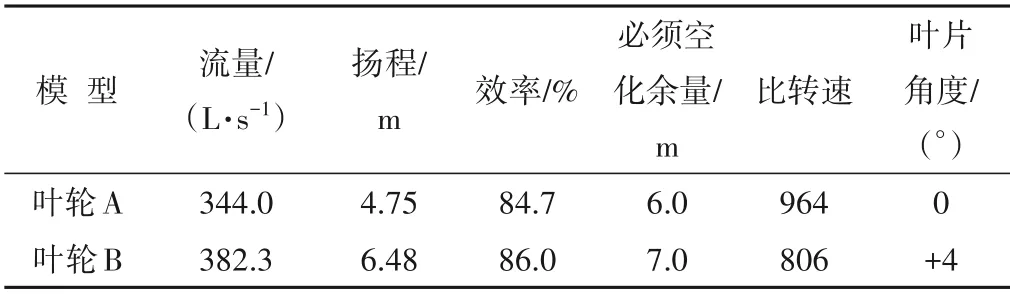

因此,在选叶轮时,既要考虑叶轮自身的性能,如效率高,空化性能好等;又要尽可能准确判断进、出水流道的水力损失,以避免泵站运行时偏离最优工况点。根据文献[9],在进行流道的水力设计优化时,要考虑泵对进、出水流道性能的影响。根据泵站的设计参数,选择自行开发的两副叶轮进行对比分析,两副叶轮对应的泵段的最高效点参数如表1所示。

表1 两副叶轮对应的泵段的最高效率点参数(D=300 mm,n=1 450 r/min)Tab.1 The most efficient point of the pump section corresponding to the two impellers

单从这两副叶轮的最高效率点参数来看,叶轮A 的比转速较高,最高效率点的扬程低,更适合应用于设计扬程较低的工况,最优效率值比叶轮B低。为了满足泵装置的运行,需要对叶轮的nD 值进行调整,叶轮的空化性能会显著改变。对于本泵装置而言,叶轮A 的扬程稍低,需要增加转速运行,而叶轮B 则扬程过高,且流量偏大,需要降低转速运行。根据初步规划,泵装置在设计工况的参数确定如表2所示。

表2 两副叶轮对应的泵装置设计工况的参数Tab.2 Design conditions of pump device corresponding to two impellers

由于叶轮A 转速较高,相应的nD 值比叶轮B 要大,而nD 值是衡量水泵空化性能的重要参考值,因此,叶轮A 的空化性能可能会比叶轮B差。由于叶轮转速、直径与泵装置流量、扬程的匹配比较复杂而且繁琐,限于篇幅有限,本文仅基于上述参数进行两副水力模型的水力特性进行分析,不再探究叶轮直径与转速等参数的最优匹配关系。

3 数值模拟

泵装置内部流场是泵站设计最关心的内容之一。随着CFD 技术的快速发展,对泵装置特别是叶轮内部复杂流场的数值模拟研究越来越多[11-15],可以为叶轮选型分析和优化设计提供有力支撑。

3.1 计算模型及网格

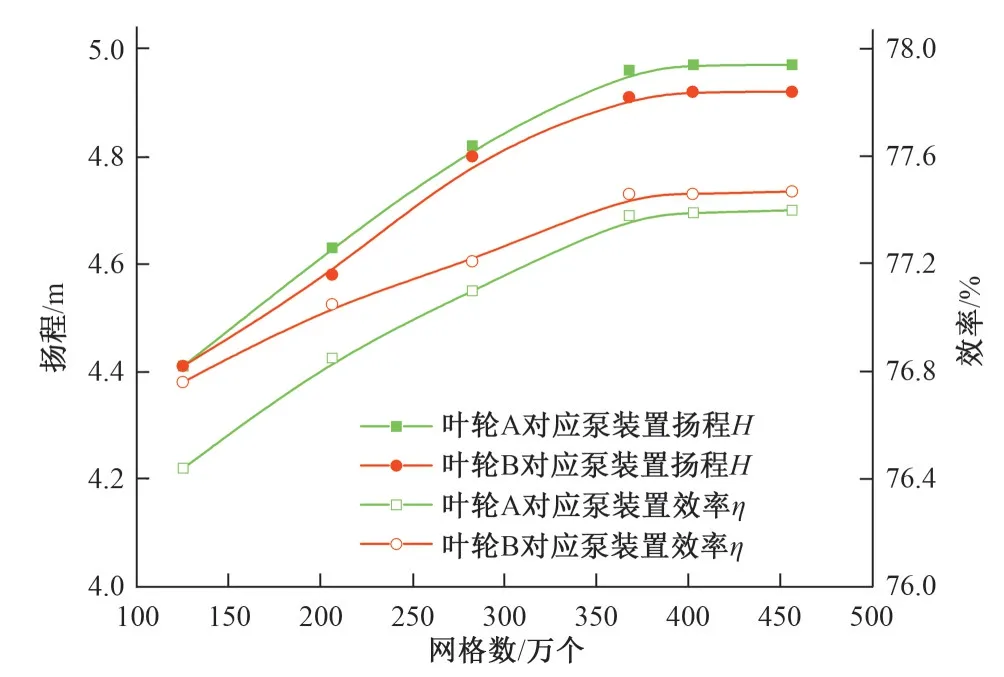

根据生成的泵装置型线和各断面尺寸图,创建进、出水流道和出水弯管的三维模型,并剖分六面体网格,且对边壁网格进行加密处理。在TurboGrid中对叶轮和导叶剖分结构化网格,并保证两副水力模型的网格数基本一致。研究表明,叶顶间隙对水泵性能有显著影响[15-17],为了保证数值模拟和模型试验结果的一致性,本次数值计算设置的叶顶间隙与模型试验中测量的结果相同,为0.20 mm。为了减少网格对计算结果的影响,基于两副叶轮分别进行了网格无关性验证。不同网格数时两副叶轮对应的泵装置扬程和效率如图2所示。

图2 网格无关性分析Fig.2 Grid independence analysis

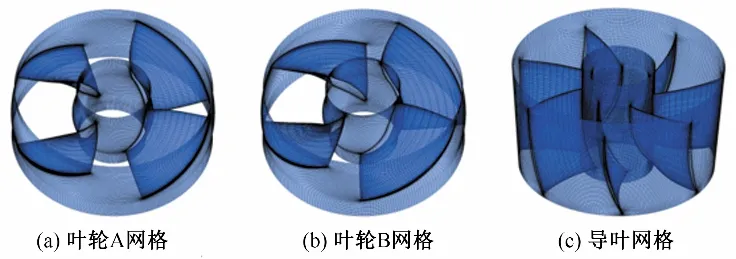

由图2可知,随着网格数的增加,两副叶轮对应的泵装置的扬程和效率均表现出先增加后趋于稳定的趋势。为了节省计算资源,在保证计算准确性的前提下确定最终泵装置的网格数约为368 万个,各计算域的网格信息如表3 所示。经过计算,选用此网格数时,叶轮的Y+值约为40,叶轮和导叶体的网格分别如图3所示。

图3 叶轮和导叶的网格图Fig.3 Mesh of impeller and guide vane

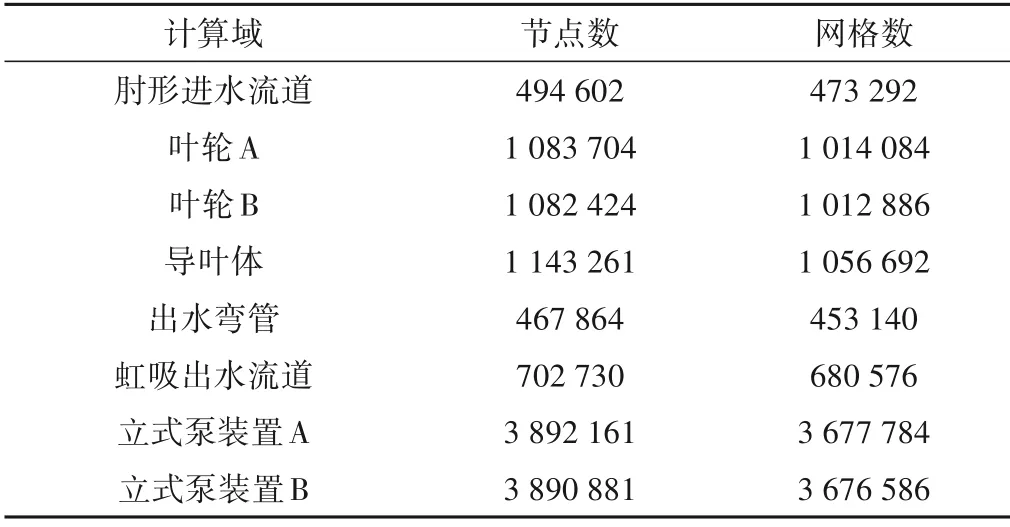

表3 各计算域的网格信息 个Tab.3 Mesh information for each computing domain

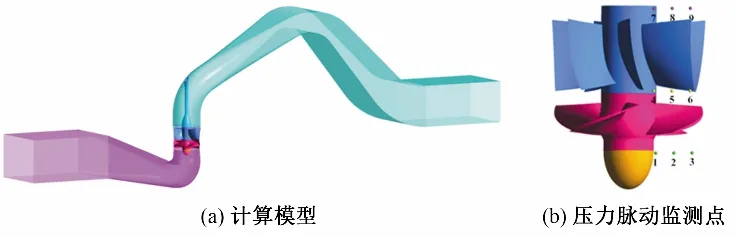

在CFX-Pre 中,将各计算域依次拼接起来,并在进水流道前和出水流道后各增加一段延伸段,整体的泵装置计算域如图4(a)所示。

图4 计算模型及监控点位置Fig.4 Calculate model and position of monitoring point

3.2 计算方法及边界条件

RNG k-ε 模型是标准k-ε 模型的修正方程,可以更好地处理高应变率及流线弯曲程度较大的流动[18,19],因此,以RNAS方程为基本控制方程,选用RNG k-ε 模型对立式轴流泵装置进行三维定常数值模拟,待经模型试验结果验证可靠性后,将定常结果作为非定常计算的初始值,再进行三维非定常数值计算。

入口设置为压力进口条件,出口设置为流量出口条件。固壁应用无滑移的壁面条件,近壁区采用标准壁面函数处理。肘形进水流道与叶轮之间、叶轮与导叶之间采用动静交界面,其余各计算域之间均采用静静交界面。

流场压力脉动是影响大型轴流泵运行稳定性的关键因素[20,21],基于两副叶轮的设计工况,在叶轮进口、导叶进口和导叶出口位置设置监控点,以分析泵装置内部的压力脉动状况。监控点的位置如图4(b)所示。根据两副叶轮的转速设置非定常计算的时间步长,叶轮A 为2.262 34×10-4s,叶轮B 为2.521 43×10-4s,每步长叶轮旋转2°,其旋转1周为180步,计算总时间为10个旋转周期,总时间分别为0.411 523 s和0.453 858 s。

3.3 计算结果分析

3.3.1 叶 轮

为了比较两副叶轮内部流场,在各自的设计扬程下,取出叶片表面压力,如图5所示。

由图5可知,两副叶轮的叶片表面压力分布趋势是一致的。在吸力面都是叶片进口处低,出口处高;在压力面都是靠近进口的外缘高,出口的内缘低。叶片表面的压力分布符合一般轴流泵的压力分布规律。对两副叶轮的差异,叶轮A 在进口处的压力明显低于叶轮B,这就表明,叶轮A 比叶轮B 更容易产生空化。并且,在叶片头部,叶轮A 的吸力面压力更低,压力面压力更高,压力差值大,叶片容易失稳。

图5 叶片表面压力图Fig.5 Pressure diagram on blade surface

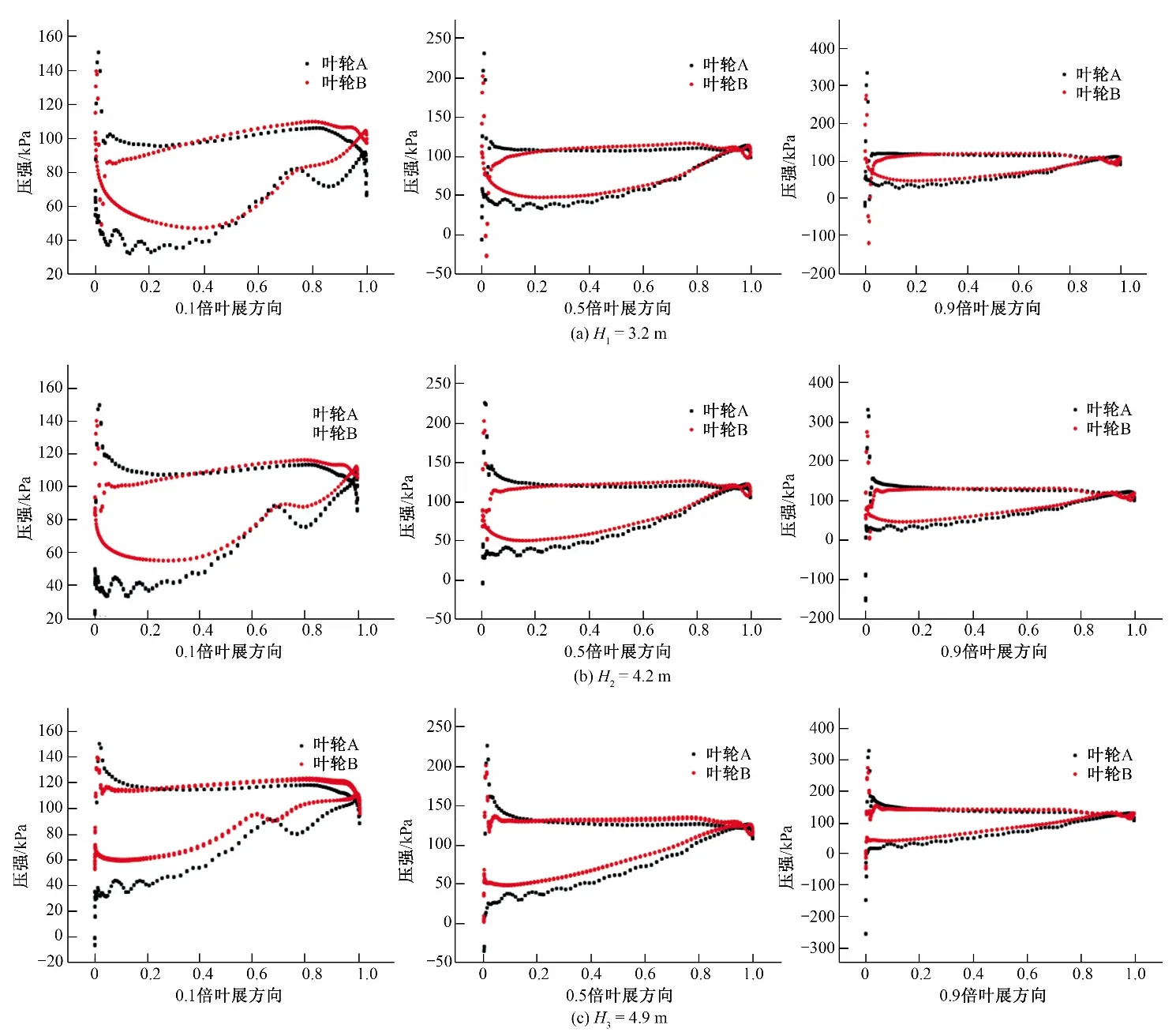

为了定量的对比两副叶轮的压力分布,将泵装置最低扬程(3.2 m)、平均扬程(4.2 m)和设计扬程(4.9 m)工况附近的叶轮叶片展向span 值分别为0.1、0.5 和0.9 处的压力值取出,如图6所示。

图6 叶片表面压力对比Fig.6 Comparison of blade surface pressure

由图6 可知,从轮毂至轮缘,两副叶轮的最低压力值降低,最高压力值升高。叶片头部存在很大的压力差,并且从轮毂至轮缘,差值呈现增大的趋势。随着扬程的增加逐渐靠近设计扬程,叶片表面的压力逐渐变得均匀。对两副叶轮而言,叶轮B在不同断面的压力分布都更均匀,叶片头部压力差较小,最低压力值较高,更不容易发生空化。

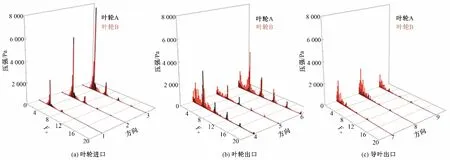

在叶轮进口、导叶进口和导叶出口取监控点的压力脉动值,采用计算趋于稳定的后6个周期的压力脉动值,经傅立叶变换后得到的频域图如图7所示。图中Fn为转频倍数。

由图7可知,在叶轮进口,监控点的压力脉动峰值均出现在4倍转频,由于两副叶轮叶片数均为4,即主频为叶频,并且从轮毂至轮缘,脉动幅值呈现随叶轮半径增加的趋势。叶轮A 的幅值大于叶轮B,这与叶片表面压力分布规律一致。在叶轮出口,从轮毂至轮缘,幅值的峰值先减小后增大,主频仍出现在叶频附近,并且2 倍和3 倍的叶频比较突出。在靠近轮毂侧,叶轮A的主频幅值较大,而在靠近轮缘侧,叶轮B的主频幅值较大。另外,叶轮出口处的低频脉动比较突出,特别是叶轮B,在轮毂侧的低频脉动多且幅值较大,表明在靠近轮毂处水流状况比较复杂。在导叶出口,叶频幅值下降明显,低频脉动幅值较大,叶轮B 对应的低频脉动幅值比叶轮A 多。由此可见,叶轮与导叶的动静干涉作用明显,低频脉动突出,导叶内部流动复杂。

图7 不同监测点压力脉动值对比Fig.7 Comparison of pressure pulsation values at different monitoring points

3.3.2 导 叶

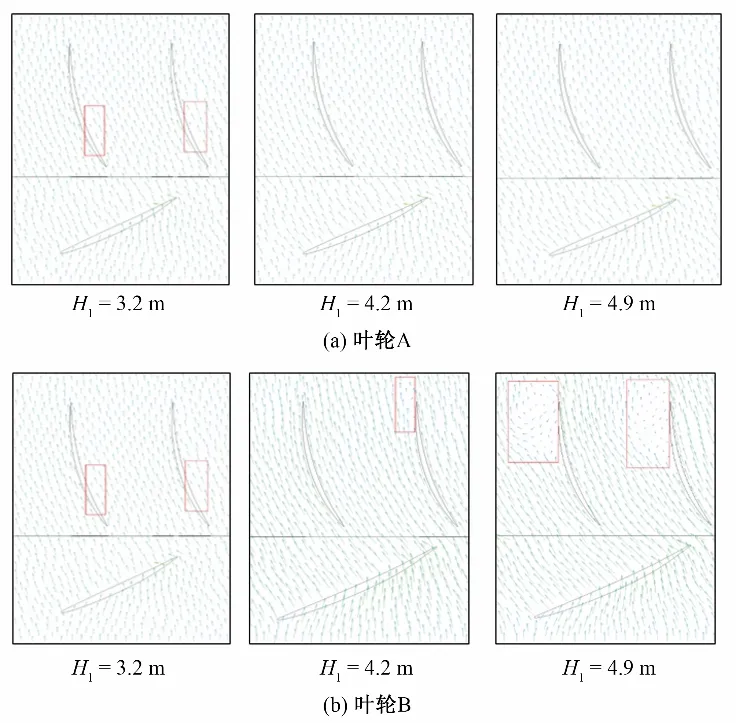

在设计扬程下,在叶片展向span 值为0.5 处,取叶轮和导叶内的流速矢量图,如图8所示。

图8 泵内部流速矢量图Fig.8 Flow velocity vector diagram inside the pump

由图8 可知,对于叶轮A,扬程为3.2 m 时,对应的流量为403 L/s,在导叶片前1/3 区域位置的迎水面,出现了小范围的脱流区,随着扬程的增加,流场逐渐变得均匀。对于叶轮B,扬程为3.2 m 时,对应的流量为380 L/s,导叶内部流速分布较均匀,随着扬程的增加,在靠近导叶片出口的背面出现漩涡,并且扬程越高,漩涡区范围越大。

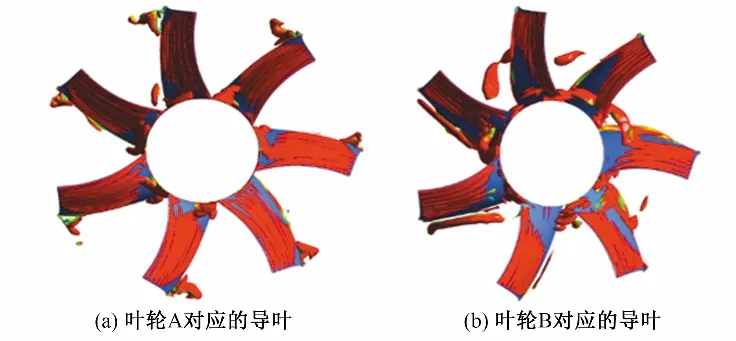

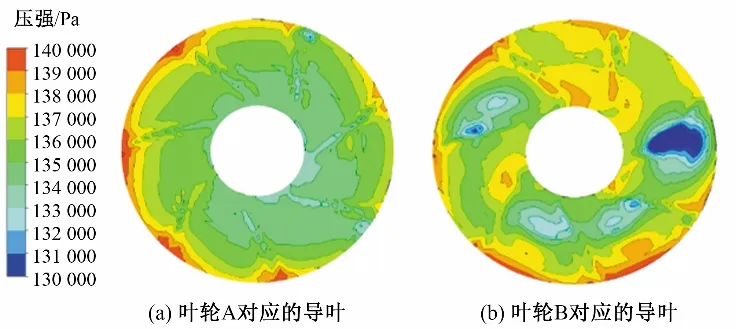

两副叶轮在设计扬程时对应的导叶内部流场差异明显。为了分析导叶内部的流场状况,以q准则[22]识别导叶内的流场结构,当等值面的取值为q=4.56×104s-2,识别到导叶内部的漩涡结果如图9 所示。取导叶出口断面的压力分布云图,如图10所示。

图9 导叶内部的漩涡Fig.9 The vortex inside the guide vane

由图9 可以看出,对于叶轮A,在靠近轮毂和轮缘位置存在较多小的漩涡,而叶轮B,导叶内部存在较大的条状涡带。由图10可以看出,在漩涡对应的位置,导叶出口的压力梯度大,叶轮B 对应的导叶内部涡带对流场扰动明显,导叶出口存在明显的低压区。这也是导叶低频压力脉动突出的主要原因。

图10 导叶出口压力分布对比Fig.10 Comparison of pressure distribution of guide vane outlet

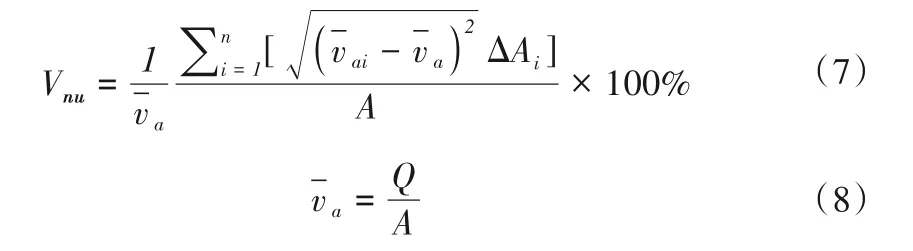

为了定量分析导叶的整流效果,引入轴向流速分布不均匀度,来评价导叶出口的流态,计算式为:

取两副叶轮对应的导叶出口Vnu的计算结果,如图11所示。

图11 导叶出口Vnu对比图Fig.11 Vnu comparison of guide vane outlet

由图11可知,两副叶轮对应的导叶出口流速分布不均匀度的变化趋势一致,均随着流量的增加,呈现先减小后增大的趋势。从各自的设计工况来看,叶轮A 的导叶出口流态比叶轮B要更均匀。

3.3.3 进、出水流道

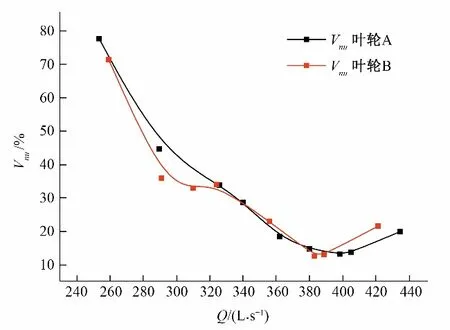

为了分析叶轮对进、出水流道的影响,取进水流道和出水流道的水力损失,如图12所示。

由图12可以看出,两副叶轮对应的进水流道水力损失随着流量的增加而增大,在相同的流量下水力损失基本相同,这表明,进水流道的水力损失与进水流道尺寸和流量有关,而与叶轮的关系并不明显。出水流道水力损失均随着流量的增加先减小后增大。叶轮B对应的小流量和大流量的水力损失均比叶轮A大,而在各自的设计工况附近,叶轮B对应的水力损失均比叶轮A 小。出水流道的水力损失在流量为360 L/s 左右时的水力损失最小。在叶轮B 的设计工况,出水流道水力损失并不是最优值,这会降低泵装置在设计工况点的性能。

图12 进、出水流道水力损失对比图Fig.12 Comparison diagram of hydraulic loss of inlet and outlet passages

出水流道的水力损失与导叶出口Vnu的变化趋势一致,导叶对出水流道的性能有直接的影响。泵装置设计时,应尽量让各部件的性能在设计工况均达到最优,从而提高泵装置整体性能。对于导叶与出水流道的关联性,后续会做深入研究。

4 模型试验

4.1 试验台及测试方法简介

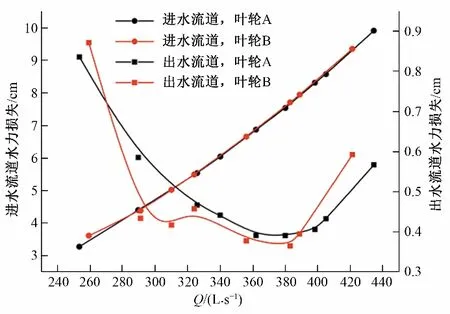

泵装置模型试验在高精度水力试验台上进行,试验台为立式封闭循环系统,总长度为60.0 m,管道直径为0.5 m(仅在安装电磁流量计的前、后直管段为直径0.4 m 的管道),系统可容纳的水体积为50 m3。经鉴定,试验台效率的综合不确定度为±0.39%。试验台如图13所示。

图13 试验台示意图Fig.13 Schematic diagram of test bench

根据试验规程[23],每副叶轮均测试不少于5 个叶片安放角的能量试验和空化试验。能量试验时每个角度测试不少于18个工况点,在马鞍区附近,降速30%运行;空化试验时,每个角度测试5 个工况点,保持流量为常数,逐渐降低泵进口压力,改变空化余量值至与无空化工况相比效率下降1%作为临界空化余量。

4.2 泵装置简介

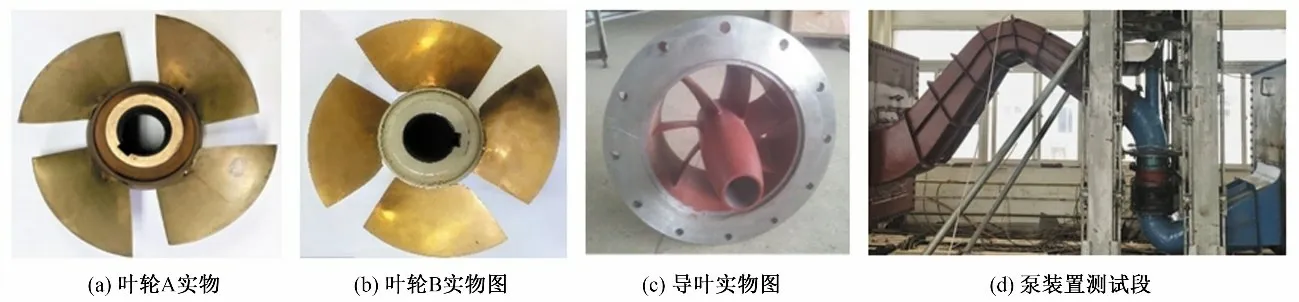

两副水力模型的名义叶轮直径均为300 mm,叶片叶顶间隙0.2 mm 左右,叶片数均为4,采用黄铜经数控加工成型。导叶叶片数为7,采用铸铁焊接而成。进、出水流道采用钢板焊接制作。模型泵安装后,经检查,导叶体与叶轮室的定位面轴向跳动0.10 mm,轮毂外表面径向跳动0.06 mm,安装精度满足试验要求。叶轮和导叶的实物及模型试验的泵装置如图14所示。

图14 试验模型实物图Fig.14 Photos of model test

4.3 试验结果

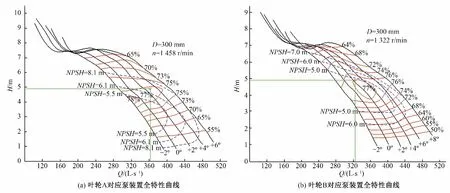

根据试验实测结果绘制出两副叶轮对应的模型泵装置的综合特性曲线如图15所示。

图15 泵装置全特性曲线对比图Fig.15 Comparison diagram of full characteristic curve of pump unit

由图15 可知,叶轮A 对应的泵装置最高效率为78%,但最高效率偏向小流量区域,出现在-2°,与泵装置的设计工况相差较大;叶轮B所在的泵装置最高效率为77%。在设计工况,两副叶轮对应的泵装置效率均为77%,但空化性能相差较大,叶轮A的空化余量为6.6 m,叶轮B 的空化余量为4.8 m。空化性能的差异与数值模拟中的预测一致。

泵站运行时,需要兼顾各运行工况点的性能,在两副叶轮对应的全特性曲线中找到各运行工况的性能,对比结果如表4所示。

由表4可知,在最低扬程和平均扬程区域,叶轮A 的效率显著低于叶轮B,在设计扬程和最高扬程,叶轮A 的效率略高于叶轮B。在各扬程,叶轮A的空化性能都比叶轮B差。

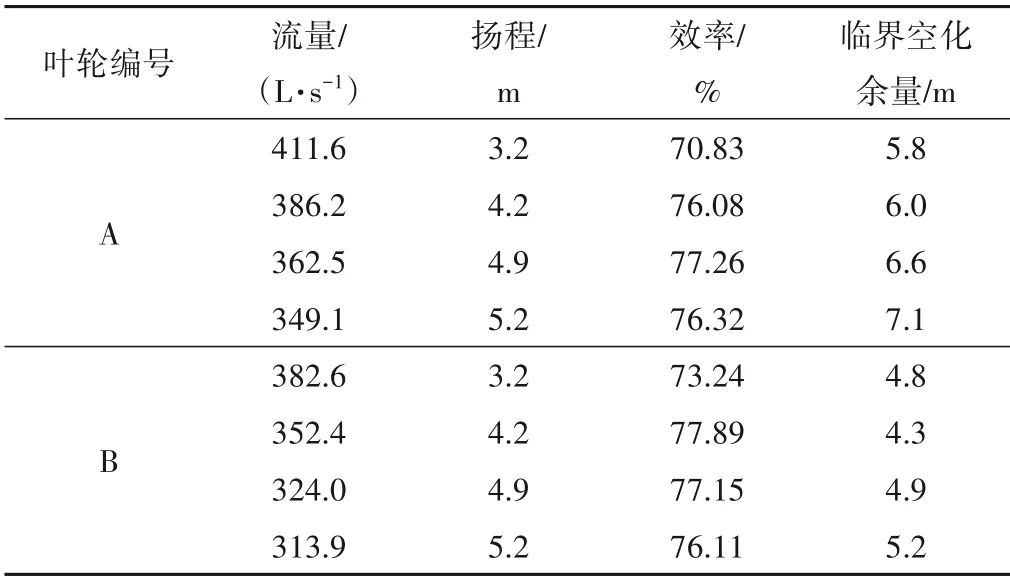

表4 各运行工况的性能对比Tab.4 Performance comparison of each operating condition

4.4 数值模拟的可靠性验证

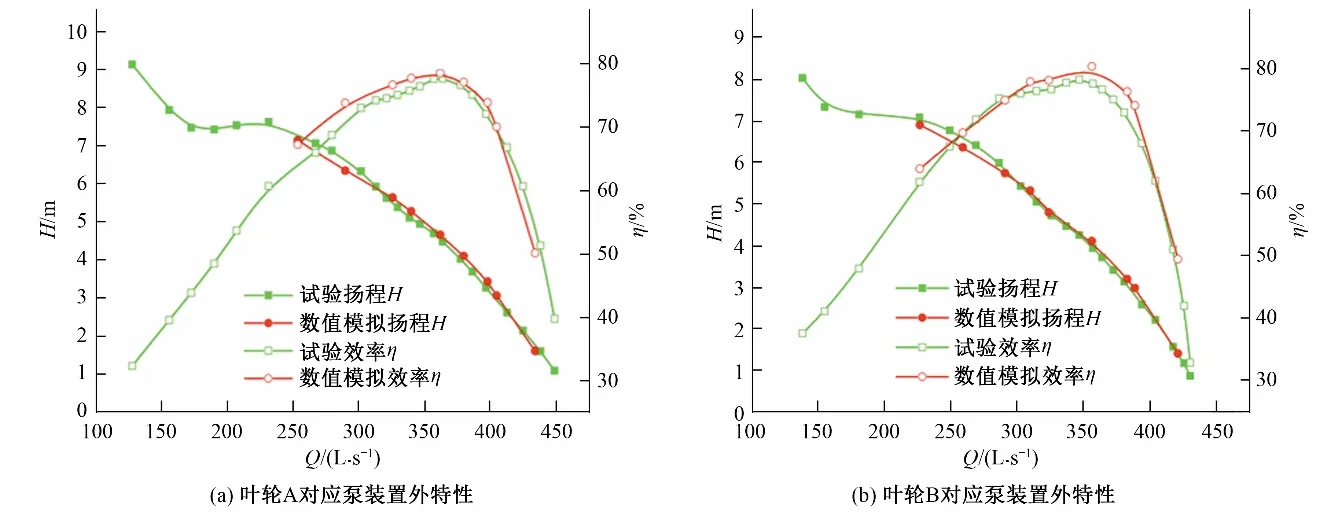

在叶片安放角+2°时,取两水力模型对应的泵装置试验与数值模拟的外特性结果,如图16所示。

由图16可知,两副叶轮对应的泵装置的数值模拟结果与模型试验结果吻合均较好。在大流量和设计工况,扬程的误差在1%左右,效率的误差小于3%;在小流量区域,扬程的趋势一致,数值模拟结果均比模型试验低,叶轮A 的效率误差较大,叶轮B的效率吻合较好。小流量区域的扬程误差可能是由于数值模拟时没有考虑到机组的振动问题,使数值模拟的环境与模型试验环境有差别,造成了一定的误差。整体来看,数值模拟和模型试验结果的扬程变化趋势一致,扬程的最大误差在3%左右,可以认为数值模拟的结果是可信的。

图16 数值模拟和模型试验结果对比Fig.16 Comparison of numerical simulation and model test results

5 结 论

(1)为了满足泵站运行要求,选择的叶轮可能会偏离其最优工况。nD 值是叶轮选型的重要参考,其值超过435 时,应特别注意叶轮的空化性能。

(2)数值模拟结果表明,叶片压力分布差异明显,叶轮A 叶轮出口低频脉动较少,导叶内部流态较好;叶轮B叶片压力分布均匀,叶轮进口脉动幅值较小,空化性能较优。虽然两副叶轮在设计工况的外特性基本相同,但内部流态差别很大。导叶出口的流速分布不均匀度与出水流道的水力损失变化基本一致。

(3)模型试验结果验证了数值模拟结果的可靠性;两副叶轮在设计工况点效率基本相同,空化性能差别较大;在平均扬程和最低扬程区域,叶轮B的综合性能更好。

(4)泵装置设计时,为了满足运行要求,选择不同的叶轮时泵装置性能会有显著不同,即便是外特性相近,其内流场也可能差异明显,应根据运行工况综合分析,选择可以使泵装置稳定、高效运行的叶轮。针对泵装置特定工况的综合性能仍有进一步提升的空间。