反应釜搅拌轴断裂原因

陈仙凤,徐泽勇,廖 立,任绪凯,余焕伟,杜锡勇,2

(1.绍兴市特种设备检测院, 绍兴 312700;2.绍兴市特种设备智能检测与评价重点实验室, 绍兴 312071;3.浙江鸿盛化工有限公司, 绍兴 312300)

搅拌设备在石油、化工、食品、医药等行业中应用广泛,反应釜是化工生产中应用最广泛的反应器之一。搅拌轴是反应釜中的核心部件,其在使用中经常发生断裂,不仅会造成经济损失,还会导致安全事故[1-2]。

某反应釜的搅拌轴在使用过程中突发断裂,该反应釜为三类压力容器,属于高风险特种设备。反应釜的整体结构如图1所示,釜体的工作压力为1.6 MPa,工作温度为120 ℃,罐体材料为Q345R钢,服役时间为6 a。该搅拌轴的局部结构如图2所示,搅拌轴长度为2.6 m,为悬臂轴,下方为弯叶圆盘涡轮桨。

图1 反应釜的整体结构示意

图2 搅拌轴局部结构示意

搅拌轴与联轴器由均匀分布的8个螺栓刚性连接,电机功率为50 kW,转速为400 r·min-1;轴的材料为06Cr19Ni10钢,轴的外径为96 mm,内径为76 mm,壁厚为10 mm,进气孔直径为12 mm,为双排孔,每排均匀分布6个进气孔;搅拌轴的服役时间为20个月。断裂发生在搅拌轴与角焊缝交界处及第一排进气孔处。笔者采用理化检验和有限元分析等方法对该反应釜搅拌轴的断裂原因进行了研究。

1 理化检验

1.1 宏观观察

现场发现搅拌轴和搅拌桨无变形,断裂发生在搅拌轴上,呈台阶状断裂。搅拌轴断口宏观形貌如图3所示,由图3可知,在裂纹源1处可见典型的疲劳贝纹。轴与断口吻合较好,断口平整,无明显塑性变形, 2/3断口在角焊缝与轴的交界处,1/3断口在第一排进气孔处,瞬断区位于角焊缝与管孔过渡区,面积较小。进气孔外壁有45°倒角,进气孔内壁未进行倒角处理,在进气孔内壁有肉眼可见的水平方向裂纹,并由内壁向外壁扩展。

图3 搅拌轴断口宏观形貌

将法兰拆卸清洗后,发现8个螺孔均已变形,呈椭圆形,法兰孔及法兰截面宏观形貌如图4a)所示,单孔直径的最大值和最小值平均差为1.4 mm,这样同轴度误差增大,会导致转动过程中产生振动和附加弯曲载荷。法兰的剖面如图4b)所示,连接方式为搅拌轴插入法兰后封底焊,法兰上开坡口,利用多道焊的方式将搅拌轴与角焊缝连接,焊后进行机械加工,角焊缝与搅拌轴呈135°。

图4 法兰孔、法兰截面及其剖面宏观形貌

1.2 化学成分分析

依据GB/T 11170-2008 《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,用直读光谱仪对搅拌轴、角焊缝、法兰的材料进行化学成分分析,结果如表1所示,其化学成分均符合GB/T 20878-2007 《不锈钢和耐热钢 牌号及化学成分》对06Cr19Ni10钢的要求。

表1 搅拌轴、角焊缝、法兰的化学成分 %

1.3 剪应力校核

假设搅拌轴转动时不存在弯矩,纯扭转运行,对搅拌轴的进气孔处进行剪应力校核[3]。

按最大搅拌轴的功率计算扭矩Mmax为1 194 N·m,搅拌轴内、外径之比α为0.792,则最大剪应力τmax为11.336 MPa。考虑搅拌轴上有6个直径为12 mm的进气孔,乘以修正值1.36,则开孔截面的实际最大剪应力τmax约为15.42 MPa。该材料的许用剪应力为30 MPa,最大剪应力τmax小于许用剪应力,因此搅拌轴的剪应力校核满足要求。

1.4 金相检验

依据GB/T 4334-2020 《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中的10%(质量分数)草酸浸蚀法进行金相检验,对离焊缝19 mm处搅拌轴的内外壁进行金相检验,其显微组织如图5所示,均为奥氏体组织,未发生腐蚀。

图5 搅拌轴内、外壁的显微组织

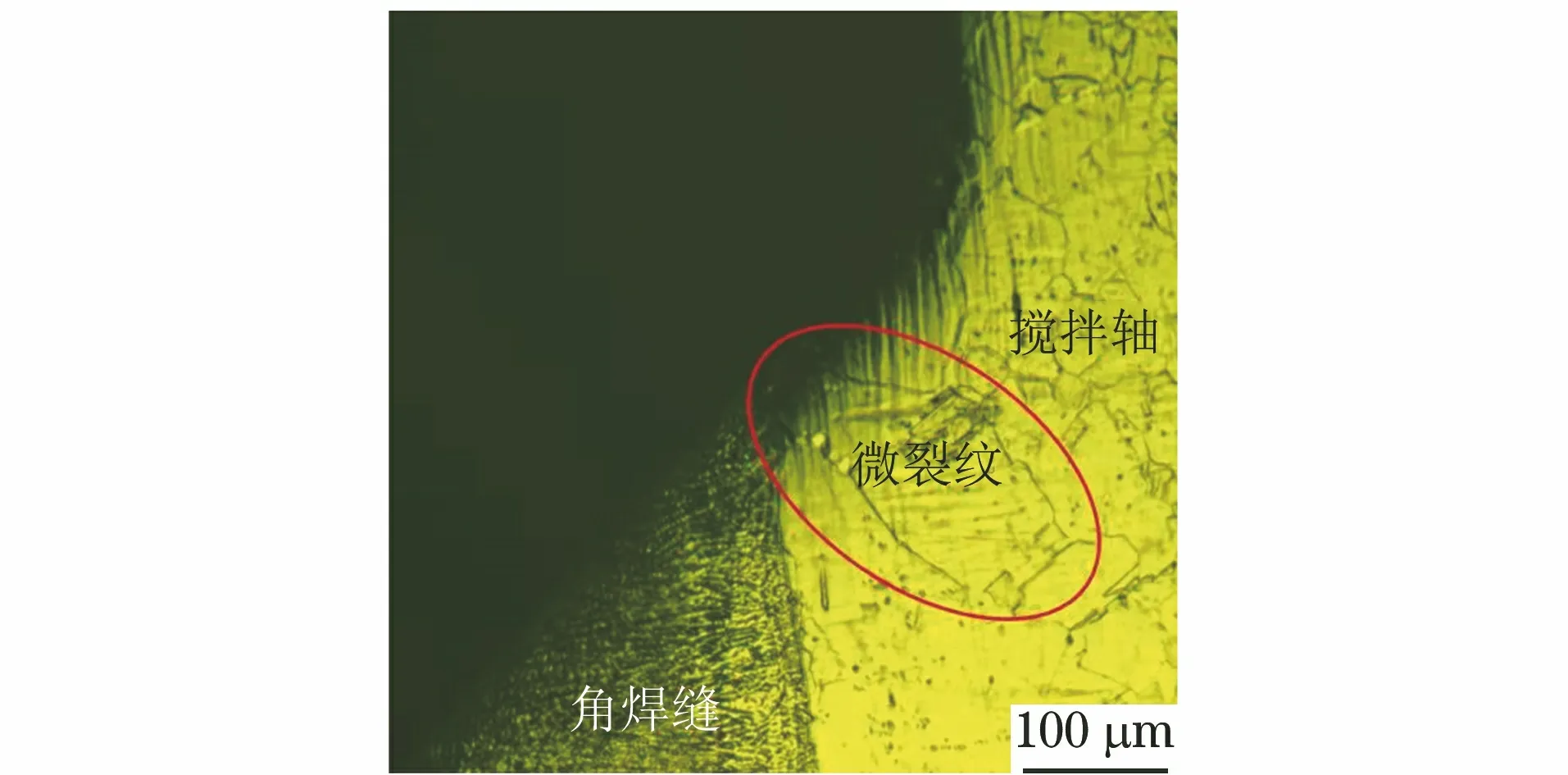

对搅拌轴角焊缝处进行金相检验,搅拌轴角焊缝处微观形貌如图6所示,由图6可知,角焊缝与搅拌轴交界处存在微裂纹,裂纹方向与断口方向一致。

图6 搅拌轴角焊缝处微观形貌

角焊缝处搅拌轴内、外壁的显微组织如图7所示,由图7可知,搅拌轴焊缝侧2/3壁厚发生敏化,外壁晶粒明显增大,则其力学性能下降。

图7 角焊缝处搅拌轴内、外壁的显微组织

1.5 扫描电镜(SEM)分析

用SEM分析搅拌轴断口,结果如图8所示。角焊缝处搅拌轴断口贝纹源区附近、扩展区均观察到疲劳条带[4][见图8a),8b)];进气孔断裂源区表面较光滑,可见较多的二次裂纹[见图8c)];进气孔断面的压痕较多,扩展区可见疲劳条带[见图8d)];瞬断区可见韧窝密集分布[见图8e)]。

图8 搅拌轴断口SEM形貌

由上述分析可知,搅拌轴的断裂过程为:疲劳起源于搅拌轴与角焊缝交接突变处,并沿角焊缝扩展,第一排进气孔内壁产生径向裂纹并扩展,直到相邻两孔应力释放停止扩展,最终在台阶处形成瞬断区。

1.6 能谱分析

对搅拌轴的材料敏化区域进行能谱分析,分析位置如图9a)所示,分析结果如图9b),9c)所示。

图9 材料敏化区域能谱分析位置及其能谱图

2 有限元模拟

对搅拌轴的断裂部位进行有限元模拟,其应力分布如图10所示,模拟结果与实际断裂部位应力分析结果吻合,搅拌轴在结构上表现为进气孔与角焊缝处应力较大,在循环附加载荷的作用下最先出现疲劳裂纹,降低这两处的应力集中可延长搅拌轴的使用寿命。不同切向力和扭矩对各部位的应力影响如图11所示。近焊缝第一排进气孔处的应力较第二排进气孔处的应力大。有限元模拟时假设材料各向同性,从有限元模拟结果看,虽然角焊缝处应力和进气孔处应力相比相对较小,但疲劳起源于该角焊缝处,这与材料敏化、角焊缝处的晶粒增大、敏化部位承载能力下降有关。

图10 搅拌轴断裂部位的应力分布

图11 不同切向力和扭矩对各部位的应力影响

3 综合分析

综合上述理化检验、剪应力校核及有限元模拟结果可知:螺孔变形使同轴度误差增大,从而产生附加弯矩;法兰与搅拌轴的角焊缝填充量较大,角焊缝处材料敏化,敏化深度达到壁厚的2/3,敏化部位晶粒粗大,该部位承载能力下降;焊缝和搅拌轴交界处形状突变,机械加工后进气孔的内壁和外壁未倒圆角,导致应力集中。在循环附加载荷的作用下,局部永久性累积损伤导致裂纹萌生并扩展,直至发生疲劳断裂。

4 结论与建议

螺孔变形、角焊缝处材料敏化,及角焊缝处形状突变导致应力集中是搅拌轴最终发生疲劳断裂的主要原因。建议加装振动监测装置,便于及时发现异常振动;改进焊接工艺可减小角焊缝部位的敏化影响;并将角焊缝加工成凹形角焊缝,可以减小应力集中。