某电子设备热结构设计

陈 贺,王成非,范晶晶,朱学凯

(中国船舶重工集团公司第七二三研究所,江苏扬州 225101)

0 引言

随着电子技术发展,集成度高、功能性多样的高功率电子设备在装备工程领域应用越来越广。高功率电子设备在全功率发射工作时,发热量比较大[1],为了保证装备的稳定可靠工作,器件要工作在安全的温度范围内,需对装备采取散热措施[2]。

由于不同电子设备的使用环境不同,采取的散热方式与结构形式不尽相同[3]。对船载设备,由于使用环境比较恶劣,设备长期处于高温、高湿的环境中,设备主要采用密闭结构形式,密闭机箱散热困难,需要把热量传导到外壁或经过其他介质带走热量,散热系统比较复杂,设备重量往往比较重[4];机载与陆基设备有防雨要求的也需要进行密闭设计,内部热量需要通过热传导到设备侧壁,通过自然散热、风冷或水冷等措施进行散热;对于陆基有防雨无密闭要求的设备,散热可以通过合理设置风道、风机的合理选型、发热器件的合理布局,使热量均匀地分布在散热板上,利于热量的扩散等方式进行风冷或多种方式结合的形式散热[5]。

本文设计了一种体积小、重量轻、高功耗、便携式多功能电子设备,电子设备工作在与外界环境导通的相对稳定环境中。根据重量与散热要求,对电子设备进行结构轻量化设计、器件布局、热设计等。采用强迫风冷与自然散热相结合的方式,保证了结构的强度与散热需求。

1 热结构设计

1.1 结构设计

根据系统总体分配空间与重量,电子设备外形尺寸要控制在600 mm×500 mm×245 mm以内,重量控制在20 kg内。考虑到设备要进行筛选实验,结构强度要能通过实验要求,设备总体采用箱式结构设计,中间板为器件安装件与结构受力零件,结构主要部件为天线罩、侧板、中间板、后面板等。主要功能模块为天线装置、电源模块、数据处理模块、微波模块、选择装置、控制模块等模块,结构布局如图1所示,各功能模块安装在中间安装板上,中间板为主要支撑结构与散热载体,为了减轻结构重量,中间安装板在保证强度的前提下进行了轻量化设计。控制模块电路板产热量比较大,需要对芯片散热,利用接触凸台与芯片接触扩散散热。若在中间板上加工凸台,中间板的加工量比较大,工艺性不易实现。为了提高中间板的加工工艺性、缩短机加工时间、减少中间板的加工量、减轻中间板的厚度,单独对控制模块散热支撑件进行设计,采用散热板嵌入中间板并保持凸台面与中间板器件安装表面平齐,利于风冷散热。侧板进行了受力部分结构强化,非受力部分进行进行减重设计,通过对结构件进行轻量化设计,设备总质量19 kg,各模块质量统计如表1所示。

图1 电子设备结构布局

表1 设备重量统计表

1.2 热设计

设备在信号发射、接收、处理过程中会产生大量热,如果热量不能及时散出,热量在设备内部大量堆积,温度不断升高超过器件的工作许用温度,会影响设备内部元器件的处理性能与可靠性。设备内部主要产热模块为电源模块、微波模块、控制模块,各模块的热功率及产热面积如表2所示。电源模块与微波模块背部有翅片结构,增加了与空气的热传导效率,通过中间板的热传导,热量一部分通过风机风量带走排出设备,另一部分通过翅片传导到中间板另外一侧;控制模块的热量通过均热板散热、翅片自然散热、风冷散热相结合的方式进行,均热板嵌入中间板并保持凸台面与中间板器件安装表面平齐,避免产生紊流,利于风冷散热。

表2 模块热耗统计表

控制模块散热板结构如图2所示,微波模块与电源模块的散热齿结构如图3所示。

图2 控制模块散热板结构

图3 微波模块与电源模块散热齿示意图

2 热计算

2.1 散热效率计算

根据设备内部布局,热源主要集中在中间板上,中间板的单侧面积为A=56 cm×66 cm=3 696 cm2,中间板上的总热量φ=50+105.6+50=205.6 W,可计算得出中间板上的热流密度φ=Φ/A=0.055 6 W/cm2。热流密度φ的值已经大于温升40℃时自然冷却允许的最大热流密度0.04 W/cm2,小于强迫空气冷却允许的最大热流密度0.31 W/cm2,因此,机箱中间板表面需通过强迫风冷进行散热[6]。设备内部风机散热的体积为:V=56 cm×66 cm×12.3 cm=45 460.8 cm3;设备内部体积的热流密度φV=φ/V=0.004 5 W/cm3,φ小于自然冷却时的内部最大体积热流密度0.009 W/cm3,也小于金属传导最大体积热流密度0.12 W/cm3。

只分析电源模块、微波模块、控制模块局部区域的热流密度φJ=φ/AJ=0.333 W/cm2,大于强迫空气冷却允许的最大热流密度0.31 W/cm2,考虑到热量传到的速率与效率,设备采用强迫风冷进行散热,发热模块安装局部区域的体积热流密度为φVJ=φ/VJ=0.027 W/cm3,大于自然冷却时的内部最大体积热流密度0.009 W/cm3,但小于金属传导最大体积热流密度0.12 W/cm3,采用风冷散热,金属传导方式并兼顾导热系数为5.5 W/(m·K)的传热材料,能够满足散热要求。

2.2 强迫风冷散热计算

为了使系统散热效率更高,采用风机进行强迫风冷散热,强迫风冷计算主要是在满足散热要求时,求风量的大小,根据热平衡方程,强迫风冷所需风量:

式中:φ为总热耗;C为空气比热;ΔT进出口空气温度差;ρ为空气密度。

假设环境最高温度为40℃,出风口温度60℃,空气温升20℃。按50℃时空气为计算标准,其中参数C=1 005 J/(kg.℃)、ρ=1.093 kg/m3,黏度因数v=18.97×10-6m2/s,可以求出Q=0.009 4 m3/s。

风道按风扇的直径大小计算,截面积S=π(d/2)2,d=0.09 m,空气流速为ϑ=Q/S=1.48 m/s。Re=ϑd/v=7 021>2 200,空气流动状态为紊流。沿程阻力系数为f=0.314Re-0.25=0.314×0.129=0.041。则风机的压力为:

局部阻力系数μ=5,得P=7.73 Pa。

根据求得的风量、风压、速度、散热效率及工作余量等方面因素,选择风机San Ace 9GA0912P1H03,根据计算可知,风机风量能够满足散热要求。风机风量与风压关系如图4所示。

图4 风机风量与风压关系

3 热仿真

应用FloEFD仿真软件对设备工作状况进行仿真。设定外界环境温度为40℃,设备工作在全功率即所有发热器件热耗最大。电子设备周边框架与中间板材料为铝合金5A06,导热有机材料导热系数为5.5 W/(m·K)。

划分网格时,对微波模块、电源模块、控制模块的散热齿、接触凸台、散热材料等进行单独网格划分,对非主要产热模块进行统一网格划分[7]。

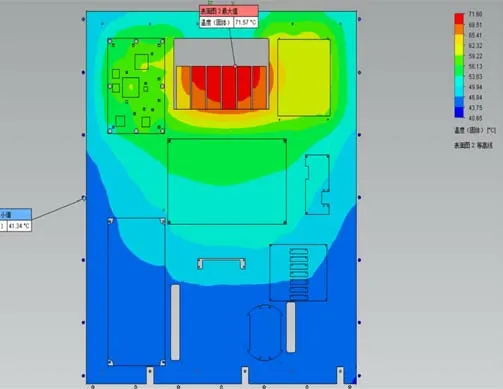

在外界环境40℃,设备周边温度达到稳态时的电子云图如图5所示。从仿真结果可知,采用此结构布局方式,温度最大处为微波模块处72℃,在元器件允许工作温度范围内。电源模块、控制模块温度在53~65℃之间,也在工作允许范围内。

图5 稳态时电子设备温度云图

4 结束语

通过对设备的结构设计、器件布局、散热计算、风机选型、散热仿真结果可知,设备满负荷运行时微波模块、电源模块、控制模块未出现局部温度过高现象,器件最高温度小于许用温度,说明散热设计可以满足使用要求。根据散热流动分布云图(图6)可知,散热模块布置比较集中,主要依靠一个风机的风量散热,虽然满足使用要求,但温度梯度较大,另外两个风机风量位置温度梯度较小,热量较少。为了能够更快速进行散热,使设备内部的温度分布更均匀,降低温度梯度,微波模块、电源模块、控制模块可以根据风机的位置布置进行结构布局优化。

图6 电子设备散热流动云图