固体线阵电子模块热工况试验研究

田 雷,刘雨聪,郭 鹏

(杭州应用声学研究所,杭州 310012)

0 引言

拖曳线列阵声纳与其他种类声纳相比,具有基阵孔径大、工作频率低、可通过变深获得最佳信道等特点,是目前舰艇水下远程目标警戒和探潜的最主要声纳之一,在海洋石油勘探作业中也得到普遍的应用。作为拖曳线列阵湿端的主要组成部分,拖线阵的主要功能是实现水听器阵列信号的接收、放大、滤波等前级调理,声通道信号的同步采集和非声传感器数据的接收、本地整理及远程传输,因此阵内布置有相关的电子模块。根据阵段内部填充介质的不同,拖线阵可以分为液体阵和固体阵。液体拖线阵机械强度低,抗蠕变性能差,使用过程中发生海洋环境污染的风险大,因此,当前拖线阵的研究方向开始转向固体填充的拖线阵。固体拖线阵具有更高的机械强度,良好的抗蠕变性能,可以在拖线阵全寿命期内保持圆截面特性,可靠性高,并具有抑制拖线阵中呼吸波和膨胀波、降低拖线阵流噪声的固有优势[1]。但是,固体填充介质的导热系数较低,给阵内电子模块的散热带来了一定的影响,需要对此进行研究和优化,以免散热不足影响固体拖线阵的工作稳定性。本文主要采用试验研究的方法,对固体拖线阵内各类电子模块的热工况进行测试分析,根据测试结果对相关电子模块提出了针对性的散热优化措施,并对优化措施的效果进行了测试验证[2]。

1 电子模块散热分析

1.1 电子模块功耗

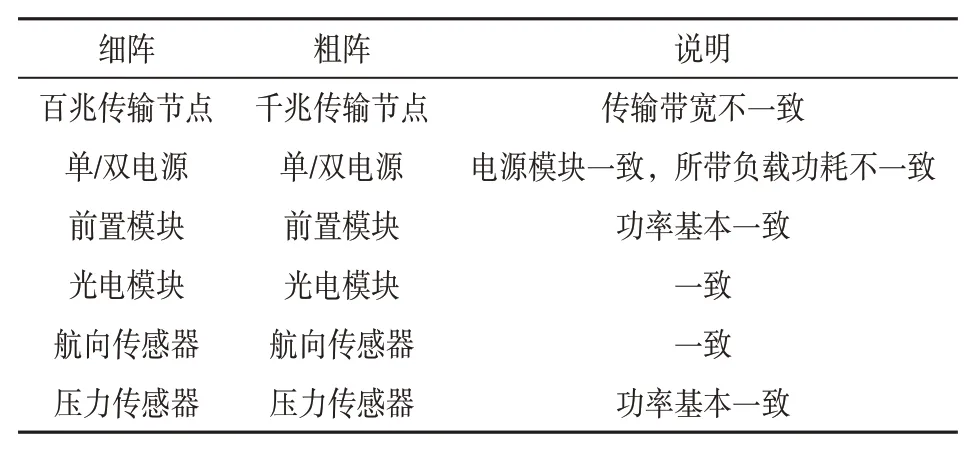

拖线阵电子模块一般包括传输节点、电源模块、前置模块、光电转换模块、航向传感器、压力传感器等。本文以粗、细两种固体拖线阵内电子模块作为研究对象,粗、细阵之间区别如表1所示,各电子模块功耗如表2所示。

表1 粗、细固体阵内电子模块对比

表2 模块工作电压及功耗

1.2 初步测试分析

对工作状态的各电路板进行初步测试,结果如下:(1)热成像仪在室温环境下测试节点,温度高过50℃的芯片为PHY、CPU、FPGA、LDO;(2)热成像仪在室温环境下测试电源模块,温度高过50℃的芯片为SCM1703、SCT2321;(3)热成像仪在室温环境下测试前置模块,温度最高芯片约28℃;(4)温度探头在室温环境下测试航向传感器,温度最高芯片约33℃;(5)压力传感器功耗小,参照前置模块测试结果,评估室温下其芯片温度应该不超过28℃。光电转换功能模块功耗约为节点模块的一半,评估室温下其芯片表面温度应该不超过50℃[3-4]。

根据芯片手册,各芯片热特性描述如表3所示。根据测试及分析,热功耗较大的电子模块主要为传输节点与电源模块,而电源模块芯片的工作温度范围远高于节点芯片,因此认为节点模块的风险最大,接下来主要对节点模块进行分析及测试验证[5-6]。

表3 各芯片特性参数

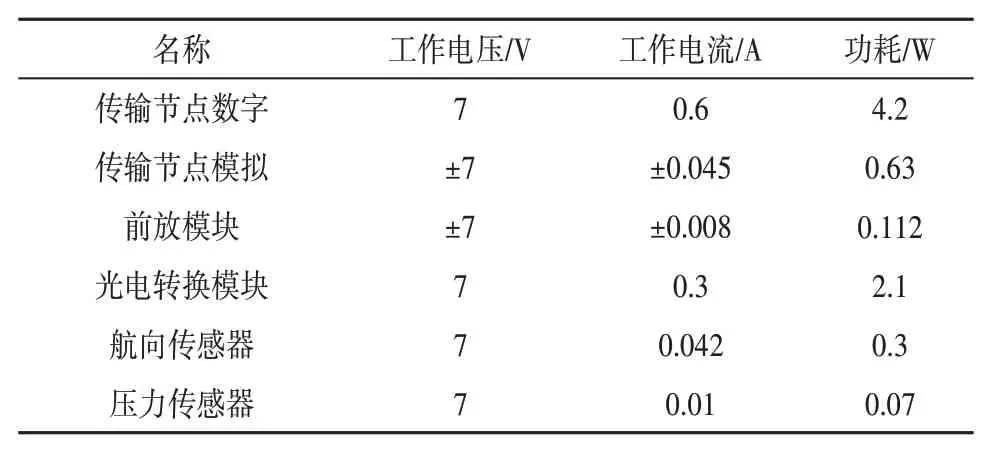

1.3 固体阵电子模块散热形式

拖线阵自身的外形尺寸、密度、最小弯曲半径、耐压能力等各方面限制因素综合作用下,其内部电子模块的封装形式一般如图1所示。可见,电子模块主要与填充介质接触,通过填充介质向外部散热。当填充介质为液体时,主要以热对流的形式散热,故而散热效率较高,电子模块工作稳定;而采用固体填充介质(以下简称凝胶)后,只能以热传导的形式散热,由于凝胶导热系数较低(0.148 W/(m·K)),导致电子模块散热效率低,易发生过热[7-9]。

图1 拖线阵电子模块封装形式

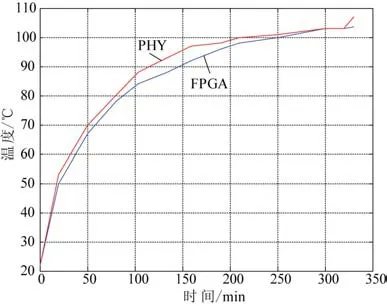

为进一步了解电子模块在凝胶内的热工况,对采集传输节点灌注凝胶,模拟粗阵内实际状态,电路板上下凝胶厚度约35 mm(粗阵直径85 mm,外护套厚度5 mm),在室温(22℃)环境下开展了测试,结果如图2所示。

图2 节点在凝胶内22℃温度下散热测试

测试数据显示,节点在工作约3.5 h后,PHY和FPGA芯片表面温度已经约100℃,继续工作约1.5 h后,节点传输发生丢包现象。由此说明节点在凝胶环境下已经无法正常工作,需要开展散热优化。

2 散热优化与验证

根据固体阵电子模块散热形式,采用以下优化措施:

(1)采用导热系数更高的胶(导热胶加强芯片与外壳之间的热量传递。导热胶的导热系数(初期样品导热系数1.2 W/mK,经改进达到2 W/mK)高于凝胶,但其密度也较高,大量使用会导致拖线阵密度过高,因此只用于电路板与外壳之间。

(2)改善支撑骨架设计使散热面积更大,加强散热效果。为兼顾结构强度、散热能力、重量和维修便利性等各方面要求,采用铝合金(6061合金,导热系数115 W/(m·K))形式的镂空骨架作为电子模块的支撑骨架,增大散热面积,搭建由电子模块外壳到拖线阵外护套的散热通道。

优化后,固体阵电子模块的散热通道由“芯片→凝胶→外壳→凝胶→外护套”改进为“芯片→导热胶→外壳→散热骨架→外护套”,预计可以有效减小凝胶对电子模块散热的的影响。

2.1 导热胶效果评估

对比测试了节点模块不灌注导热胶和灌注导热胶两种状态下在空气中(室温25.1℃)工作的散热情况,结果如图3所示。结果表明节点中发热量最大的芯片为LDO(空气中62℃),外壳温度38.7℃。填充导热系数较高(导热系数5.6 W/(m·K))的导热胶后,LDO芯片温度降至47℃,外壳温度41.2℃。说明灌注导热胶后,一部分热量传导至外壳,并通过外壳散到空气中。

图3 节点充导热胶与空壳时各芯片温度

将充导热胶(导热系数5.6 W/(m·K))的节点挪至温箱(室温50℃)中进行测试,LDO芯片表面温度稳定在67.5℃,外壳温度稳定在62.3℃。

2.2 散热骨架效果评估

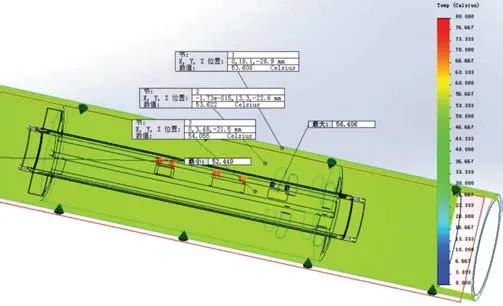

用节点灌注导热胶(导热系数5.6 W/(m·K))温箱50℃的测试数据进行节点热力学仿真的参数设置修正,建模得到节点的热力学模型,如图4所示。根据实际情况,将导热胶系数修改为1.2 W/(m·K)。根据仿真结果,节点灌导热胶(导热系数1.2 W/(m·K))并充凝胶穿护套,LDO表面温度达71.778℃。添加散热骨架后,LDO芯片表面温度降至68.539℃,有一部分热量通过散热骨架传导至护套并散热至环境中。该仿真结果表明散热骨架对于芯片散热有一定效果[10]。

图4 节点热力学模型

将散热骨架拉长对整个节点包裹进行仿真,根据仿真结果LDO芯片表面温度可控制在57℃内。

2.3 优化后实测验证

2.3.1 测试说明

电子模块工作状态如下。

(1)粗阵千兆传输节点用7 V单电源供电,采用千兆模式(约530 M数据量)进行数据传输,用PC机观察是否有丢包现象。

(2)细阵百兆传输节点用7 V单电源供电,约90 M数据量进行数据传输,用PC机观察是否有丢包现象。

(3)电源模块用电子负载器模拟阵内实际最大负载约0.6 A,进行长时间加电测试。

2.3.2 测试状态

状态1:电子模块常温空气中进行长时间加电测试。

状态2:电子模块灌注导热胶安装外壳散热骨架状态下室温空气中进行长时间加电测试。

状态3:电子模块灌注导热胶安装外壳散热骨架状态下温箱50℃环境下进行长时间加电测试。

状态4:电子模块灌注导热胶安装外壳散热骨架,并装护套充凝胶状态下室温空气中进行长时间加电测试。

状态5:电子模块灌注导热胶安装外壳散热骨架,并装护套充凝胶状态下温箱50℃环境下进行长时间加电测试。

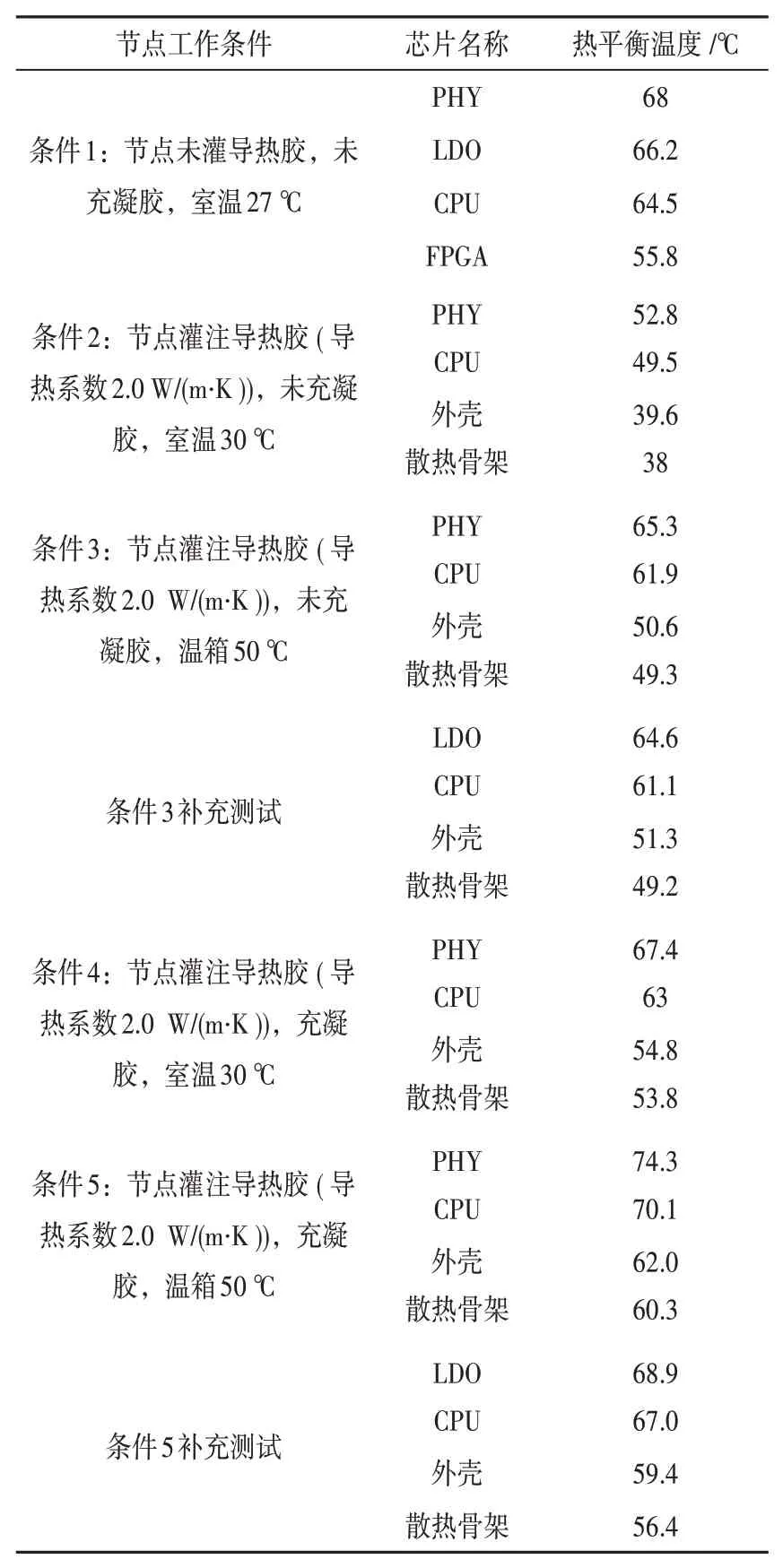

2.3.3 粗阵节点模块(千兆)测试结果

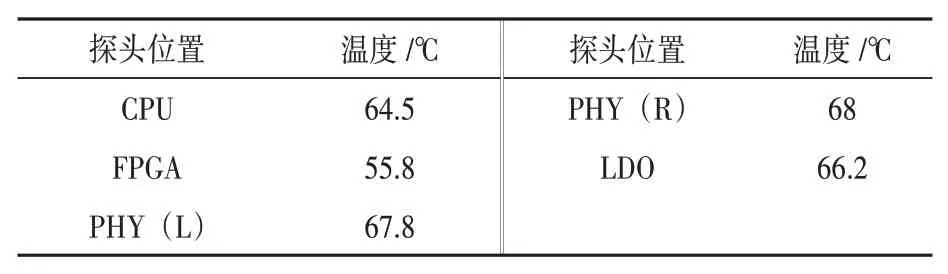

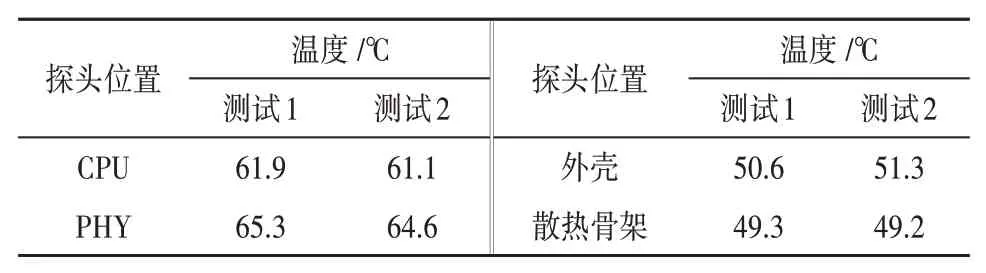

(1)节点模块室温(27℃)空气中未灌导热胶常温下工作约12 h后,测试结果如表4所示。

表4 粗阵节点模块状态1热工况

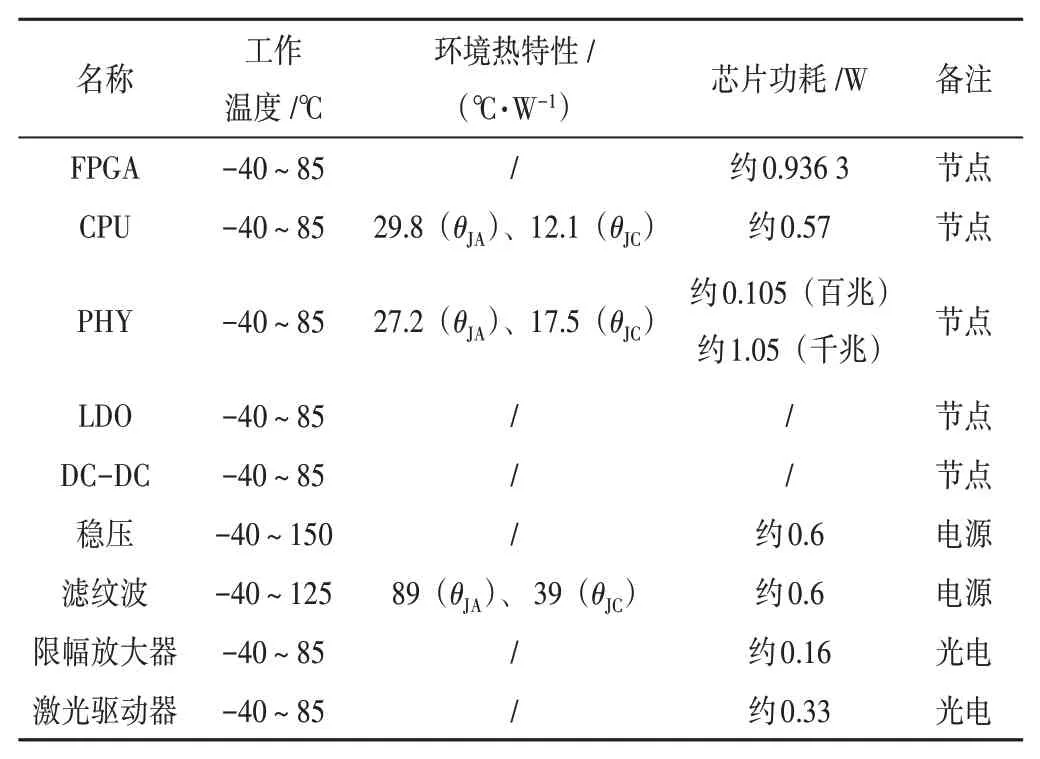

(2)节点先在PHY和CPU芯片表面固定温度探头,之后灌导热胶(导热系数2.0 W/(m·K)),安装散热骨架并在骨架及外壳上安装温度探头,如图5所示。室温(30℃)状态下,工作约12 h后,测试结果如表5所示。

图5 粗阵节点安装散热骨架示意图

表5 粗阵节点模块状态2热工况

(3)灌注导热胶(导热系数2.0 W/(m·K))并安装散热骨架后的节点模块,在温箱(50℃)状态下,工作约7 h后,测试结果如表6所示。

表6 粗阵节点模块状态3热工况

(4)灌注导热胶(导热系数2.0 W/(m·K))并安装散热骨架装护套充凝胶,在室温(35℃)状态下,工作约12 h后,测试结果如表7。

表7 粗阵节点模块状态4热工况

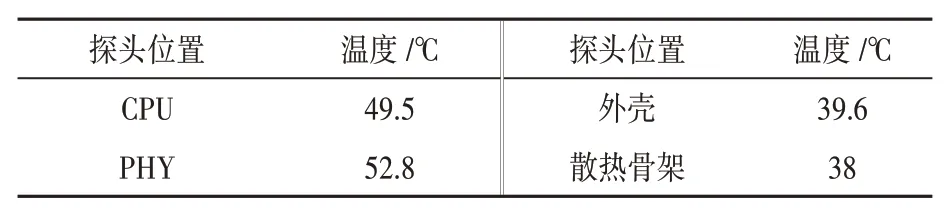

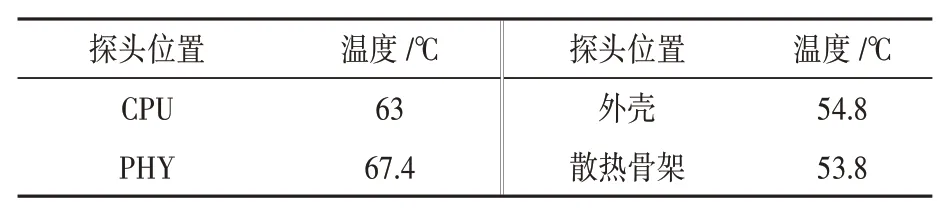

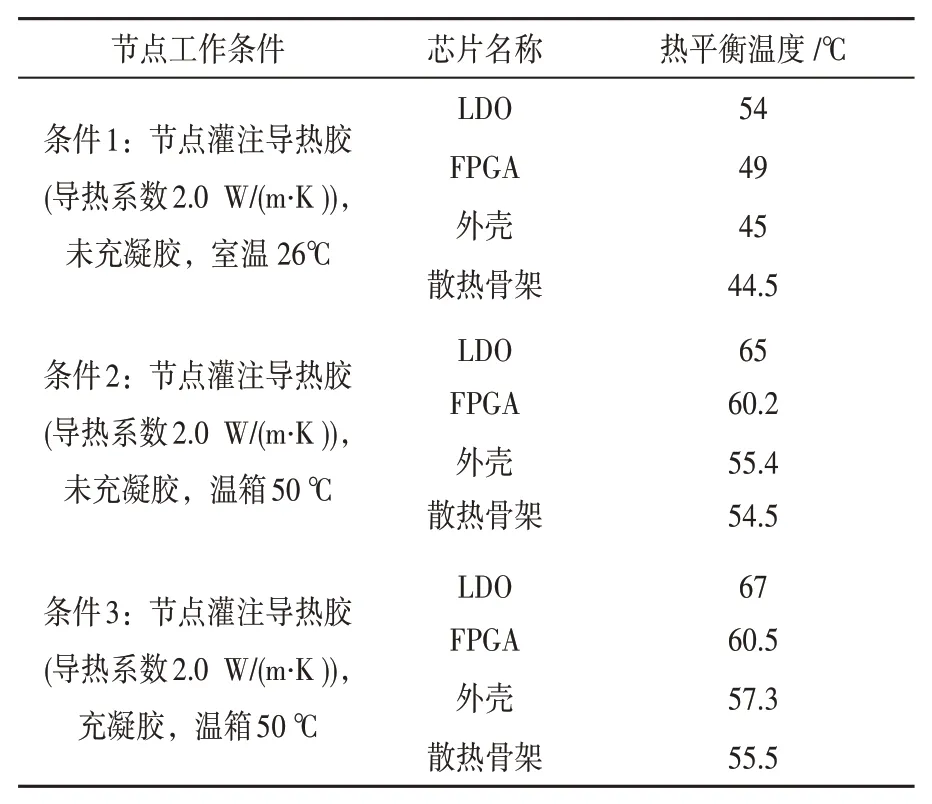

(5)节点模块灌注导热胶(导热系数2.0 W/(m·K))并安装散热骨架装护套充凝胶,如图6所示,在温箱(50℃)状态下测试,工作约12 h温度变化曲线如图7所示。

图6 粗阵散热骨架内的节点

图7 粗阵节点灌注导热胶装散热骨架充凝胶50℃环境下温度变化曲线

从测试数据看,模块在温箱(50℃)环境下,趋于热平衡时温度如表8所示。

表8 粗阵节点模块状态5热工况

对比以上各状态测试结果如表9所示。由结果可知,粗阵节点充凝胶前后芯片表面温度上升约9℃,采用散热骨架及导热胶设计后,其芯片最高温度不超过75℃,满足芯片允许工作温度范围要求。

表9 粗阵节点各状态下热平衡后芯片温度

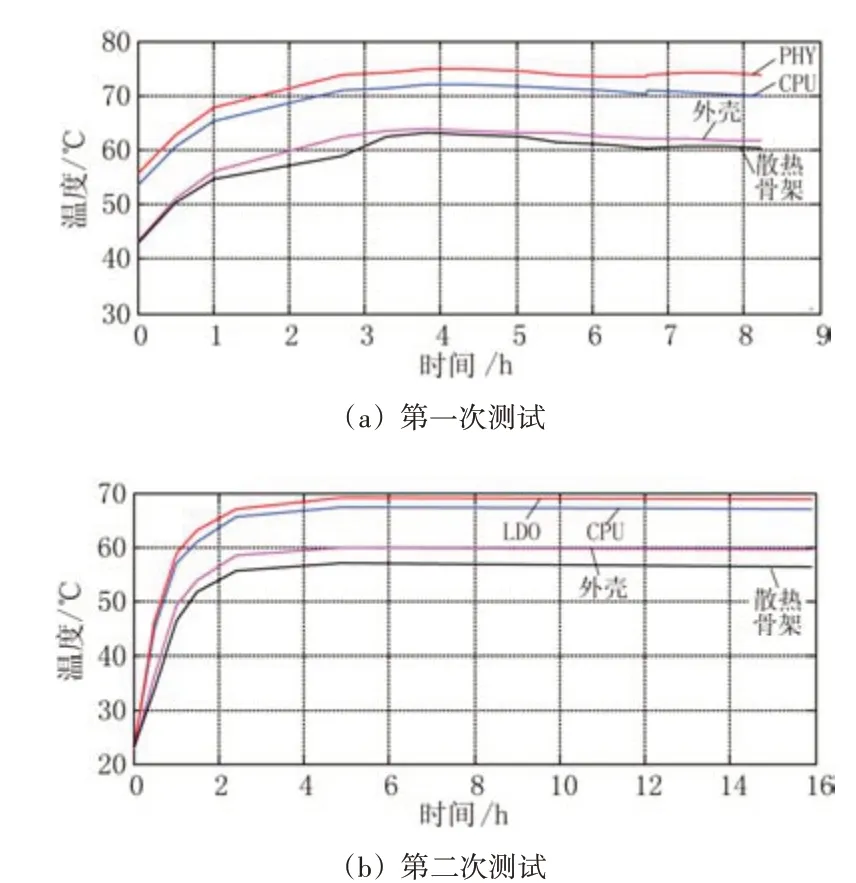

2.3.4 细阵节点模块(百兆)测试结果

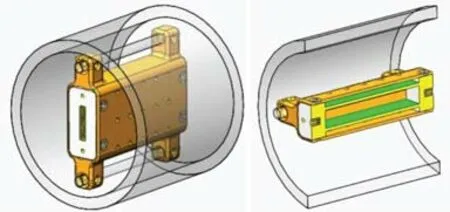

细阵节点模块装入散热骨架并安装温度探头后如图8所示。

图8 细阵散热骨架内的节点

对细阵节点采用与用粗阵相同的方式进行测试,装上散热骨架灌注导热胶、充凝胶分别在空气中和温箱中对芯片散热情况进行测试,各状态下热平衡后的测试结果如表10所示。由以上结果可知,细阵节点充凝胶前后芯片表面温度只上升2℃,热量在传导至外壳后,经散热骨架导出,凝胶对其散热的阻碍作用较少,这是由于细阵的凝胶层厚度远小于粗阵;各芯片最高温度约67℃,满足芯片允许工作温度范围要求。

表10 细阵节点各状态下热平衡后芯片温度

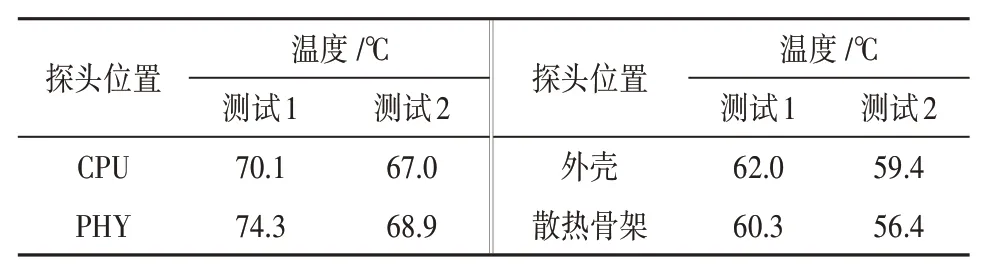

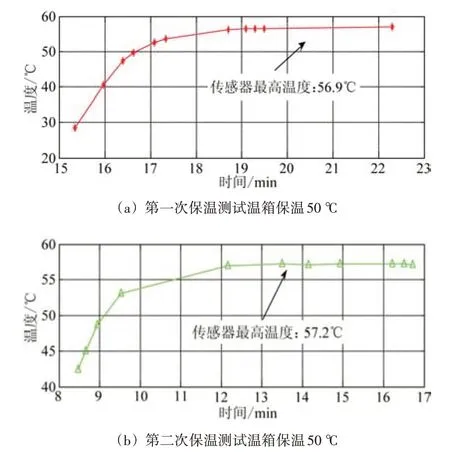

2.3.5 电源模块测试结果

电源模块安装散热骨架后如图9所示,50℃环境下充凝胶前后的外壳温度变化曲线如图10所示。由以上结果可知,在温箱恒温50℃的条件下,电源模块在凝胶中趋于热平衡后,外壳温度约58℃,按节点灌导热系数1.2 W/(m·K)的导热胶测试结果评估,芯片表面与外壳温差约20℃,则芯片表面温度约78℃,远小于+125℃的工作温度范围[11-12]。

图9 安装散热骨架的电源模块

图10 电源模块充凝胶前后外壳温度变化曲线

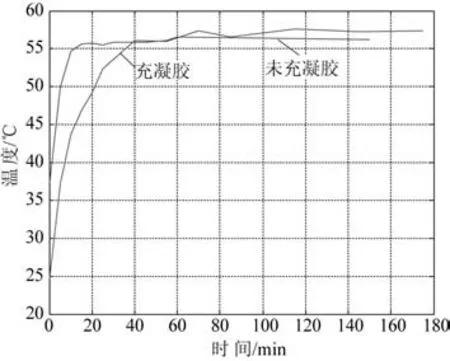

2.3.6 航向传感器测试结果

航向传感器温箱测试如图11所示,温箱50℃环境下芯片温度变化曲线如图12所示。由图可知,在温箱恒温50℃的条件下,航向传感器在凝胶中大约4 h后趋于热平衡,最高温度在57℃左右趋于稳定,远小于+85℃的工作温度范围。

图11 航向传感器温箱测试

图12 航向传感器50℃环境下温度变化曲线

3 结束语

本文通过对电子模块在流动性差、导热系数低的固体填充介质(凝胶)中的热工况进行研究,得出了固体拖线阵内电子模块的热工况恶化的主要原因:在凝胶中电子模块无法以高效率的热对流形式散热,只能以热传导的形式向外部环境散热;而凝胶的导热系数过低,使热传导的效率极低,起到了保温层的作用,导致电子模块的热量无法及时散出,从而发生过热失效。

针对上述原因,提出了固体拖线阵内电子模块散热困难问题的解决方案:对于热功耗较大的电子模块如传输节点模块和电源模块,在满足拖线阵结构强度和密度要求的前提下,采用导热系数高的材料(如铝合金)制作外壳和散热骨架,并用导热胶填充电子模块与外壳的间隙,以增大有效散热面积,搭建穿透凝胶保温层的散热通道。经测试验证,该方案可使电子模块最高温度降低约25℃,保持在安全工作温度范围之内。