电驱动总成系统台架试验方法研究

王 欢,罗德超,张和平,刘天楠

(中国汽车工程研究院股份有限公司,重庆 401122)

0 引言

伴随着电动汽车产业化进程的飞速发展,相关的法律法规对电动汽车零部件的要求也日益严苛。电驱动系统从最初的电机、电机控制器及减速器的简单集成到目前电机、电机控制器及减速器三合一产品一体化设计开发[1],只对电机及其控制器系统或减速器系统进行单独的性能测试已经不能充分反映电驱动总成系统级的外特性、动态响应特性、总成连续工况效率特性和可靠性等性能指标,试验结果不足以为整车的动力性、经济性和舒适性开发提供数据支撑[2]。因此,有必要针对电驱动总成系统开展台架试验方法的研究,包括总成级台架试验方案研究、台架关键测量设备的集成控制以及测试数据的同步采集处理。本文结合AVL双测功机开展的电驱动总成系统台架试验方法研究,不仅能够针对电驱动总成系统不同的控制和响应模式灵活配置台架控制模式,而且能够在台架主控系统PUMA open提供的开放接口基础上实现不同的试验方案的二次开发。试验方法中采用CAN总线技术实现电驱动总成系统试验台架主控系统对关键外围测量设备的统一集成控制以及主控系统对所有测量数据的时间同步采集和处理方法,根据所提出的试验方法,搭建了电驱动总成系统试验台架,完成了所有性能参数的自动化控制,基于主控系统的时钟源实现了所有测量数据的时钟同步[3],不仅能够保证了台架试验数据的实时性和有效性,缩短电驱动总成系统的开发验证周期,而且能够为整车传动系统关键部件的构型配置及参数选型提供有价值的数据基础。

1 电驱动总成系统试验台架方案设计

1.1 台架构型

电驱动总成系统试验台架主要由被测电驱动总成系统、AVL双电力测功机系统以及外围辅助测量设备构成[4]。电驱动总成系统主要包括驱动电机控制器、驱动电机和减速器,总成系统输出端通过传动轴与AVL双电力测功机相连。外围辅助测量设备主要包括双向动力电源、电机冷却系统、功率分析仪及其他数据采集设备[5]。电驱动总成系统试验台架结构如图1所示。

图1 电驱动总成系统试验台架结构

1.2 台架功能模块原理

AVL电力测功机系统主要模拟被测总成系统输入端的电机及其控制器经减速器机构传递到总成输出端的驱动或制动载荷,测功机主控系统PUMA Open在转速/扭矩控制模式基础上升级配置了整车、驾驶员和道路模型,能够提供整车道路负载模拟功能,实现道路载荷谱瞬态和稳态工况的实时加载[6]。根据测试需求的不同,AVL电力测功机主控系统PUMA Open共有6种不同的控制模式相匹配:N/α(转速/油门)模式、N/T(转速/扭矩)模式、T/α(扭矩/油门)模式、T/N(扭矩/转速)模式、Rg/α(坡度/油门)模式、Rg/v(坡度/车速)模式,其中,N/α和N/T为测功机转速控制,T/α和T/N为测功机扭矩控制,Rg/α和Rg/v为测功机道路谱加载模式[7]。被测总成系统电气性能测试中,若电机控制器为扭矩控制模式,则电力测功机为N/α或N/T转速控制模式,若电机控制器为转速控制模式,则电力测功机为T/α或T/N扭矩控制模式。测试被测总成系统电驱动性能时,电力测功机吸收被测总成系统的机械能并将机械能转换为电能经变频柜回馈电网;测试被测总成系统回馈发电性能时,测功机提供被测总成系统的制动扭矩,测功机实现电能到机械能的转换[8]。

电驱动总成系统试验台架的外围辅助测量设备主要包括双向动力电源、功率分析仪、电机冷却系统及其他数据采集设备。其中,双向动力电源作为被测总成系统的高压工作电源,不仅为电驱动总成系统提供驱动过程所需电能,而且能够吸收电驱动总成系统的制动回馈中产生的电能并反馈电网。功率分析仪主要用于采集被测总成系统直流侧与交流侧的电压、电流、功率等参数[9],并采用CAN总线方式与PUMA Open系统实现数据实时交互。电机冷却系统主要为被测电驱动总成的电机及其控制器提供冷却液的恒温控制并提供冷却液的循环回路,保证电机及其控制器系统冷却液在要求的温度范围内完成相应的性能指标测试。

其他数据采集设备主要包括试验间环境温度、减速器油温等温度传感器,温度传感器数据通过PUMA Open的A/D通道集成到PUMA Open系统同步监控。

2 数据自动化测量与台架集成同步监控

2.1 电驱动总成系统的台架集成控制

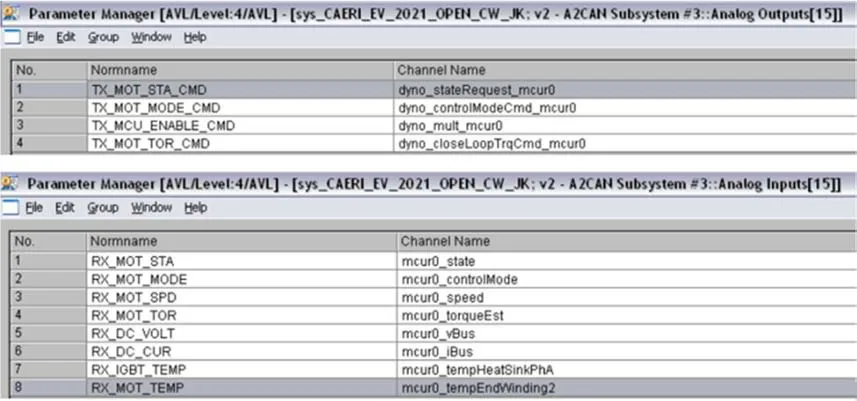

PUMA Open系统基于被测总成系统的CAN通讯矩阵和dbc文件实现与被测电机控制器的信号交互[10-11],按照被测电驱动总成的工作逻辑和控制模式对被测总成系统的电机控制器发送CAN指令实现对电机控制器的集成控制[12],同时实时接收电机控制器反馈的状态信息以完成对被测总成系统状态的实时监控和报警处理。PUMA Open系统与被测电机控制器之间的CAN通讯基本参数配置如图2所示,配置dbc文件名为CAN_PT_S106.dbc,采用第2块CAN卡的第1个CAN通道、波特率500 kb/s、标准帧格式,匹配120Ω终端电阻。

图2 CAN通讯基本参数配置

PUMA Open发送/接收的被测电机控制器信号如图3所示。其中,TX_MOT_STA_CMD、TX_MOT_MODE_CMD、TX_MOT_ENABLE_CMD、TX_MOT_TOR_CMD分别为PUMA Open发送给被测电机控制器的控制信号,包含控制器的目标状态、目标工作模式、使能控制、目标扭矩控制;RX_MOT_STA、RX_MOT_MODE、RX_MOT_SPD、RX_MOT_TOR、RX_DC_VOLT、RX_DC_CUR、RX_IGBT_TEMP、RX_MOT_TEMP分别为被测电机控制器反馈的被测电驱动总成的当前状态、工作模式、电机转速、电机扭矩、母线电压、母线电流、控制器温度、电机温度。

图3 PUMA Open发送/接收的被测电机控制器信号

2.2 功率分析仪测试数据的同步集成

与被测电机控制器的数据集成方式相同,根据功率分析仪的CAN通讯矩阵和dbc文件,将功率分析仪测量得到的直流母线电压、母线电流、母线功率以及交流电压、交流电流、交流功率等数据采用CAN总线发送给PUMA Open系统统一集成处理[13]。

2.3 性能参数自动化测量

为保证试验测试数据的实时性和同步性,台架对测功机主控系统采集的转速、扭矩、温度等所有传感器测量信号、以及电驱动总成系统与PUMA Open的交互信号、功率分析仪测量的电气信号均采用PUMAOpen系统的时钟源实现了所有数据的同步自动测量和记录[14]。

3 电驱动总成系统台架试验方法

3.1 试验台架搭建

按照图1所示台架示意图搭建的电驱动总成系统试验台架以及各关键设备构成如图4所示。

图4 电驱动总成系统试验台架

台架及其外围辅助设备的测量数据均被同步集成到PUMA O pen控制系统上位机,其上位机显示界面如图5所示,显示界面测试数据主要包括3部分:包含台架转速、扭矩、功率、温度等信号在内的台架系统测量数据;被测电驱动总成系统交互数据;功率分析仪测量数据。

图5 PUMA Open控制系统上位机显示界面

3.2 基本性能测试

基于搭建的电驱动总成系统试验台架,能够完成电驱动总成系统的输入、输出基本性能测试,输入输出基本性能主要包括扭矩-转速特性、功率-转速特性和效率特性[15]。

扭矩-转速特性测试中,电驱动总成输出端相连的两套测功机均采用转速控制模式,通过PUMA Open主控系统将测功机和电驱动总成输出端转速同步稳定控制在目标转速;电驱动总成采用扭矩控制模式,PUMA Open控制系统通过CAN信号将目标扭矩发送给被测电机控制器[5],被测电机控制器根据目标扭矩响应实际扭矩输出,电机输出扭矩经过减速器及传动轴分别传递到两端电力测功机,通过两端测功机扭矩传感器可测量并计算得到不同转速N下被测电驱动总成两输出端的实际扭矩Tq1和Tq2,根据式(1)可计算出被测电驱动总成系统的实际输出总扭矩Tq。

功率-转速特性测试,与扭矩-转速特性测试方法相同,通过式(1)得到电驱动总成系统的实际输出总扭矩Tq,再根据式(2)可计算得到对应转速N下被测电驱动总成系统两端的输出功率,即为电驱动总成系统的实际输出机械功率P。

效率MAP测试中,与扭矩-转速特性测试方法相同,在不同工况点,将功率分析仪测量所得电驱动总成系统输入的直流功率Pdc,以及式(2)计算得到的电驱动总成系统实际输出机械功率P同步上传至PUMA Open主控系统,再根据式(3)可计算出各工况点下电驱动总成系统效率η。

3.3 试验结果与分析

本文以120 kW为被测电驱动总成系统在搭建的试验台架完成了扭矩-转速特性、功率-转速特性、效率MAP测试,对被测电驱动总成系统的技术参数进行了台架测试验证[16]。被测电驱动总成系统的技术参数如表1所示。

表1 被测电驱动总成系统技术参数

基于本文搭建的电驱动总成系统试验台架,和提出的性能参数测量方法,测试得到扭矩-转速特性曲线、功率-转速特性曲线、效率MAP如图6所示。

图6 电驱动总成扭矩-转速特性、功率-转速特性、效率MAP图

测试数据可看出,被测电驱动总成系统峰值扭矩实测值为5 860.2 N·m,峰值功率实测值为124.55 kW,系统最高效率可达92.41%,与被测电驱动总成系统的技术参数指标一致;同时,测量结果表明,基于本文搭建的电驱动总成试验台架能够实现对被测电驱动总成系统性能参数的准确有效测量,从而验证电驱动总成系统各项性能指标是否达到设计要求。

4 结束语

本文分析了电驱动总成试验台架的工作原理,基于AVL双测功机台架结构型式及其控制模式研究提出电驱动总成系统台架试验方法,提出采用CAN总线技术实现台架主控系统与其外围辅助测量设备的数据交互,采用测功机控制系统PUMA Open的同一时钟源实现了所有测量数据的时钟同步和集成控制。以120 kW电驱动总成系统为被测对象,完成了电驱动总成系统的基本性能测试验证,测试结果验证了本文提出的台架试验方法能够为电驱动总成系统开发测试验证和整车传动系统构型配置提供有价值的测试数据。