基于最终理想解解题思路的系统功能裁剪方法研究

李建国, 杨 波, 马尚鹏

(兰州交通大学 自动化与电气工程学院,甘肃 兰州 730070)

0 引言

功能裁剪法(Trimming)是区别于经典TRIZ 理论、分析问题和解决问题的有效工具。 裁剪的本质是将系统中的低价值组件对应有用功能重新分配给系统或超系统中的其他组件以消除冲突或者降低成本[1]。 裁剪可以最大限度地利用系统资源,降低成本,消除系统冲突,是分析和问题转化的重要方法。

国内外学者在确定裁剪元件、裁剪规则、裁剪顺序、优先级等问题进行了不同角度的研究。 于菲等[2-3]利用最大离差和熵的方法确定影响因素权系数来优化评价结果,并且以TRIZ 原理和规律为知识源,确定了基于知识的裁剪方法, 对裁剪过程中系统有用功能分配进行原理启发,形成主观分析与客观原理启发优势互补的多层次、多角度裁剪方法集。Sheu 等[4]提出一种确定裁剪优先级的数学方法, 利用亲和度指标和树状图在超系统层级上进行功能裁剪和重构。 石卫刚等[5]提出基于裁剪规则的多层次进化趋势选择策略, 构建了基于进化趋势的裁剪方法过程模型。 杨伯军等[6]将激进式裁剪方法用于产品开发的模糊前端阶段,利用标准解、进化趋势及效应等创新方法辅助进行功能重组,进而产生突破性创新设想。 赵磊等[7]提出了基于理想化分析的递进式裁剪方法, 试验出不同层次的裁剪方案。 张二甲等[8]以裁剪本质和实施方式为约束条件, 在已有设计需求分类基础上, 结合设计需求与TRIZ 中39 工程参数内涵,实现裁剪过程中启发知识的有效检索, 从而构建面向设计需求的裁剪创新设计过程模型。 付敏等[9]基于技术系统进化法则提取了10 条功能裁剪规则, 结合组件相对功能价值分析和破坏系统完备性趋势,确定裁剪对象及优先级等。

上述研究为裁剪的技术创新提供了不同的思路与方法,但在具体的实践中仍存在裁剪路线不明确,裁剪目标针对性弱,裁剪规则顺序优先级含糊的问题。本文以系统的功能分析为基础, 按照由强到弱从基本功能载体到辅助功能载体的裁剪路线, 反复利用最终理想解解题思路确定出裁剪目标,依据理想度方程,判定解题思路及裁剪规则顺序,确定最终裁剪策略,发展了裁剪方法在系统改进、分析、转换问题应用层面的研究。

1 系统功能

1.1 系统功能分析

对系统进行功能分析的主要作用在于明确系统所提供的主要功能,确定各组件的有用功能及对系统的贡献,为裁剪做准备。组件是系统的基本组成,组件包含两个基本特征:一是组件执行一定的功能;二是组件可以等同为系统的子系统。 系统组件包括子系统组件和超系统组件两大类,其中,子系统组件即为系统组件的拆分;超系统组件是指对系统造成影响的外部因素, 在工程活动的各阶段,典型超系统组件如下:

生产阶段:机器、原料、场地等。

应用阶段:产品、顾客、能量源及与对象作用的其他系统等。

存储运输阶段:交通手段、包装、仓储等。

与技术系统作用的外界场:空气、水、阳光、灰尘、磁场、热场、重力场等。

系统组件分析解释了包括系统作用对象、系统组件、子系统组件以及系统组件发生相互作用的超系统组件。相互作用分析是具体识别某时刻系统组件及超系统组件的相互关系,以及探究这些关系的性质。功能模型是以组件关系矩阵为基础, 以规范化的描述方式来表述组件之间的相互关系, 将各个组件间的所有功能关系及关系性质全部展示的过程,有助于对系统进行更深入的分析。

1.2 系统功能的定义与分类

功能是对产品或技术系统中抽取共同的、 本质性的特征。功能载体与作用对象均是具体实物,且功能满足保持或改变对象某一属性的要求。如人使用笔在纸上写,则功能载体为笔,功能的作用对象为纸,经过摁压、移动的动作后,得到纸张可供人们“记录”的属性。 一般用SVOP的形式来规范,其中S 表示系统功能载体,V 表示施加的功能动作,O 表示作用对象,P 表示作用对象的“被保持或改变”的属性参数。 其定义法示意图见图1。 按照功能的效果与期望之间的差异可将功能分为有用功能和负面功能,其中有用功能包括基本功能、辅助功能及附加功能,负面功能包括有害功能、不足功能及过度功能。

图1 系统功能SVOP 定义法示意图Fig.1 Schematic diagram of system function SVOP definition method

2 基于最终理想解的功能裁剪

2.1 系统理想度

技术系统理想度是指导产品设计的有效法则, 产品(技术系统)的理想度可表示为[11]。

式中:I—理想度;Bi—第i 个有用功能;Cj—第j 项成本;Hk—第k 个有害功能。

技术系统的进化法则揭示了技术系统功能实现过程中不断进化、发展的趋势,理想度是技术系统进化的主要源泉,随着技术系统的不断进化,理想度不断提高。 但是理想系统是现实世界中永远无法达到的终极状态, 理想度结果的贡献在于能够在确保解决问题的过程中朝着理想化的目标前进, 提高理想度最直接的方式即减小有害功能及成本,增加有用功能,将有害作用系统向理想系统逐步转化。

2.2 基于最终理想解解题思路的裁剪目标、顺序确定

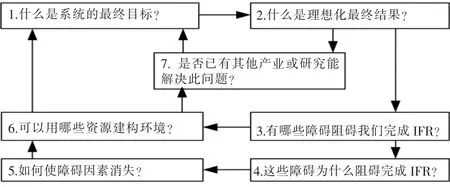

2.2.1 最终理想解解题思路

裁剪目标即系统中需要被裁剪的组件。 裁剪规则是裁剪过程中指导有用功能重组以及系统功能重构的原则。通常,系统应用最广泛的裁剪规则可概括为以下4 条[12]:①产品不再需要某种功能, 则可裁剪其功能载体及作用对象;②由功能对象自我实现其有用功能;③由系统内的组件替代被裁剪组件;④由系统外的组件替代被裁剪组件。

由于上述规则应用下裁剪目标的针对性弱, 且裁剪顺序并不明确,往往导致创新解存在主观随意性、理想度差异性大的问题。 本文根据Moehrle(2005)等人开发的最终理想解运用流程,见图2。 从图中问题3 开始即考虑最终理想解,依照其解题思路顺序及系统功能分析模型,确定裁剪目标顺序。

图2 最终理想解运用流程图Fig.2 Flow chart of final ideal solution application

具体步骤如下:

步骤1:作系统功能模型图,确定问题组件;

步骤2:根据最终解题思路确定裁剪组件所处阶段:阶段一:式(1)中各自变量均为0 即不需要该系统功能,即裁剪当前功能;阶段二:式(1)中分母为0,即不需要现有系统,即可实现所需功能;阶段三:式(1)中分母不为0(有害功能H 与成本C 之和不为0),分为两种方法:一是减小分母;即先系统中有害功能能否趋于为0,再考虑成本能否趋于0。 二是增大分子;当分母无法再操作的情况下,考虑增强系统有用功能。

步骤3,对组件依次进行三个阶段的裁剪尝试。

2.2.2 裁剪目标确定

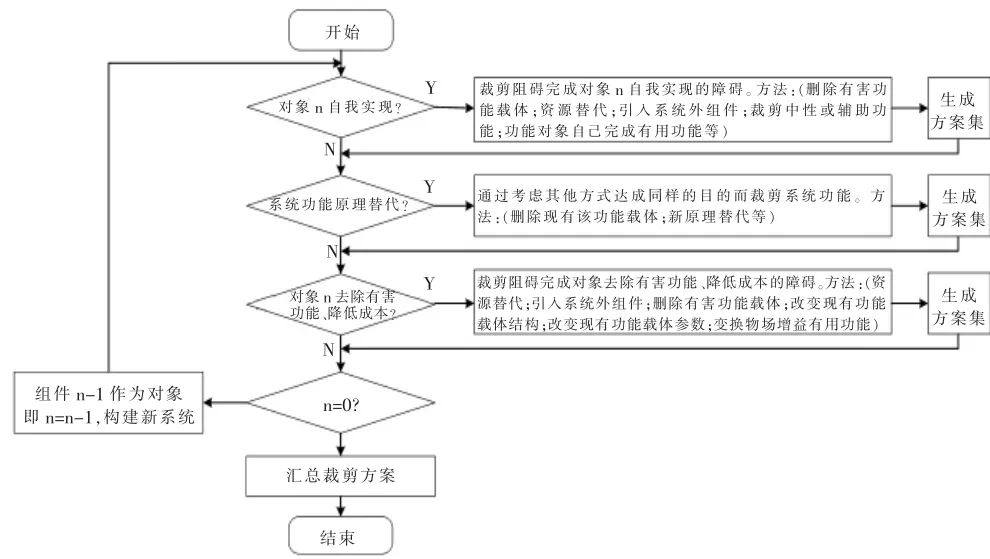

根据2.2.1 节步骤2 对系统组件及对象进行功能(对象是否需要此种功能)→系统 (对象是否可以自我完成)→增强系统有用功能或减系统中有害功能的顺序。 从目标对象开始向相邻最近的组件依次进行, 每一次都应用最终理想解解题思路进行是否为裁剪目标的判断。 图3为一个简单系统进行如上述所述裁剪目标确定的演示图,复杂系统即为多个简单系统的耦合。

图3 裁剪对象组件顺序演示图Fig.3 Trimming object component sequence demo diagram

通过系统功能分析模型, 对系统组件逐一进行最终理想解解题流程分析,一般而言,确定系统功能后该功能很难被裁剪,即裁剪目标步骤2 中第一阶段很难达到,依次应用最终理想解解题思路,第二、三阶段仍无法对当前组件进行裁剪则, 依次对系统中的所有组件进行上述步骤,直至确定可以裁剪的目标对象。裁剪目标确定流程见图4,n 表示组件编号。

系统自上至下的迭代顺序既为各组件裁剪的基本顺序,又为裁剪激烈程度由强至弱的方案顺序。利用最终理想解解题思路打破从解决当前问题的思路入手, 直接从系统的最终目标着手, 即从基本功能载体向辅助功能载体、附加功能载体等依次裁剪的方法,最终达到裁剪目标优先级的高→低,对应裁剪方式激烈程度的强→弱。值得一提的是, 由于超系统组件不同工程阶段不同外部因素影响的存在, 经图4 的流程并不能穷尽各组件随对应所有的裁剪方案。但可以明确的是,经过本文所述裁剪目标及方案的确定流程,使得组件裁剪的顺序更具体,所得方案更全面。

图4 系统裁剪方案求解流程Fig.4 System trimming solution process

3 确定最终裁剪方案

根据上节内容,确定裁剪目标的顺序及方法,即可获得该系统尽可能多的裁剪方案。因此,如何在众多的裁剪方案中确定适合当前环境的裁剪方案,具体的实施步骤如下,最终裁剪方案确定流程见图5。

图5 最终裁剪方案确定流程Fig.5 The final trimming scheme determination process

步骤1:对技术系统构建功能模型。

步骤2: 确定有问题的组件及其作用关系, 明确系统、子系统及超系统组件中基本功能组件、辅助功能组件及附加功能组件。

步骤3:运用最终理想解解题思路分析确定阻碍完成IFR 的问题组件或限制条件。

步骤4:运用最终理想解解题思路流程, 对所有系统组件均进行三个阶段的裁剪尝试, 尽可能多的得出不同的裁剪方案。

步骤5:对各裁剪方案进行理想度方程计算。

步骤6:根据具体实际选择符合实际情况的较大理想度方案,结束。

4 实例分析

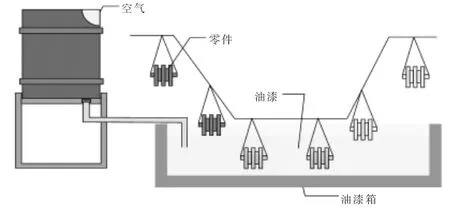

某暖气片生产厂的一个零件油漆涂装系统[14],如下图6 所示为一个油漆罐装系统示意图, 此油漆罐装系统工作原理为:当油漆箱油漆低于一定液位,浮标下沉,带动杠杆连通开关启动电机,泵开始工作(将油漆桶中的油漆泵入油漆箱),当油漆液达到一定液位时,浮标上抬,带动开关关闭电机,泵停止工作,油漆停止注入。

根据图6,对该油漆涂装系统进行如图7 所示的系统功能模型分析。 可得系统作用对象为油漆,且其基本功能组件为泵,辅助功能组件包括(电机、开关、杠杆、浮标),分析可得泵对油漆,油漆对浮标均表现出功能不足, 如果以当前系统功能模型进行系统组件功能得裁剪, 就会掉入常规得裁剪思路中。

图6 油漆罐装系统示意图(来源:Gen3 培训教材)Fig.6 Schematic diagram of paint canning system (source:GEN3 training materials)

按照图7 分析的系统功能模型, 思考该油漆罐系统所实现最主要的功能即最终理想解为油漆移动至油漆箱, 则将完成此系统功能的各组件按照功能等级依次连接见图8。

图7 油漆罐装系统功能模型Fig.7 Functional model of paint canning system

图8 油漆罐装系统组件连接图Fig.8 Connection diagram of paint canning system components

依据本文方法依次对油漆、泵、电机、开关、杠杆等按照本文方法分别进行裁剪顺序、方案的确定。如对“油漆”对象,第一阶段也即最激烈裁剪阶段,考虑其完成自我实现,我们发现利用大气压的作用,当油漆足够多时,空气不会进入到油漆桶,故油漆不会流出,反之流出。 当油漆液没过管口,则油漆又会停止流出。故得到最激烈裁剪方案见图9。 即更换油漆涂装方式。 第二阶段即考虑可否对系统进行原理替代,得到如静电喷涂、刷漆等方案。 因为“油漆”为作用对象,故不考虑其在第三阶段的裁剪方案。

图9 油漆罐装系统示意图Fig.9 Schematic diagram of paint canning system

同理, 如对开关组件进行本文所述方法裁剪方案的确定。 例如,考虑最终理想解的第一阶段裁剪目标, 设计新的开关控制系统替代原有浮标控制杠杆控制开关的原理, 即得到如图10的裁剪方案等。

图10 油漆罐装系统示意图Fig.10 Schematic diagram of paint canning system

综上, 事物的正确答案不止一个, 考虑实际条件的限制,例如,在以油漆为对象的系统裁剪中, 阶段一更换油漆涂装的方式虽然裁剪了整个功能, 但由于改变其工作原理则造成原有工程系统改变成本过高, 因此不采纳。 同样地,分析对比图9、图10 两种裁剪目标下的改进方案,显然图9 中裁剪方案的理想度远大于图10,表明依据最终理想解解题思路的裁剪顺序, 能够以最快的方案完成最激烈的裁剪,从而达到意想不到的设计思路。

5 结论

本文在功能分析的基础上, 运用基于最终理想解解题思路系统性的明确给出了一般性组件裁剪顺序 (基本功能载体→辅助功能、附加功能载体的裁剪顺序)及裁剪方案(由激烈→缓和)的确定。 有效的提高了技术系统的理想度的优化可能性, 选择以最终理想解为目标的裁剪顺序, 以理想度方程计算值为依据的裁剪规则不仅明确了分析问题的目标,还节省了改进设计时间,特别是对于不熟悉TRIZ 理论中裁剪工具的设计者而言,采用本文提出的裁剪方法可以有效提高产品功能理想化的针对性与引导性,提高系统创新设计的效率。 一定程度上,发展了现代TRIZ 理论的应用。