改性双马来酰亚胺结构复合材料及与天然橡胶的原位热粘接性能

王 斌,徐 雨,2,3,张承双,2,马荣檄,王 飞,杜 娟

(1 西安航天复合材料研究所, 陕西西安 710025;2 陕西省航天复合材料重点实验室,陕西西安 710025;3 西安市粘接技术协会,陕西西安 710025)

固体火箭发动机柔性喷管的核心部件是推力矢量控制系统。该系统的某关键构件是由金属前法兰、橡胶弹性件[1-2]、金属或复合材料增强件、金属后法兰粘接而成[3-4]。该构件兼具了橡胶的高弹性和增强件的部分强度,因而既能承受高温高压燃气的喷射载荷,又能使喷管围绕中轴线实现各象限偏转。借助于该系统,柔性喷管可以调整高温高压燃气喷出角度,从而达到变更固体火箭发动机推力方向并且调整飞行姿态的目的。由此可见,该系统稳定性对发动机能否正常工作起着至关重要的作用[4]。

影响推力矢量控制系统稳定性的因素有很多,其中最重要的因素是增强件性能和橡胶界面粘接可靠性。随着制导武器装备的更新换代,对固体发动机推重比提升的需求日渐迫切[4]。由于复合材料比金属的密度更低,在制作推力矢量控制系统关键构件上具有轻质优势,因此被广泛使用。那么复合材料增强件性能及与橡胶的粘接性能成为衡量推力矢量控制系统先进性的关键指标之一。目前,复合材料增强件与橡胶弹性件的粘接方法采用的是传统的模压冷粘技术,即在室温下加压完成粘接,因此对复合材料的高温力学性能要求不高。然而国外普遍采用更先进的热粘技术,即在橡胶硫化温度下加压实现复合材料与橡胶原位热粘成型,所得制件厚度更均匀,产品稳定性更好,同时加工效率更高,但对复合材料耐高温特性要求较高。受制于复合材料和热粘技术瓶颈,我国柔性喷管的复合材料推力矢量控制系统发展较为缓慢。

双马来酰亚胺(BMI)树脂是一种以马来酰亚胺(MI)为活性端基的双官能团化合物,简称双马树脂,其固化机理为双键加成聚合,固化交联密度高,因此具有良好的力学性能以及优异的耐高温特性。李闯等[5]采用0.1% 马来酸酐修饰的氧化石墨烯(GO)对BMI 树脂改性,发现固化后材料的拉伸强度为88.2MPa,相对改性前提升了29.3%,材料断面由改性前的脆性断裂转变成韧性断裂。树脂玻璃化转变温度(Tg)由改性前的302.4℃提高到310.4℃,耐热性显著提升。改性BMI/碳纤维复合材料的层间剪切强度由改性前的84MPa 提升至104.6MPa。赵娟等[6]采用0.2% 酸化多壁碳纳米管增韧双马树脂,拉伸强度由增韧前的61.9MPa 提高至87.6MPa,提升了42%,弯曲强度由增韧前的77.6MPa提升至102.9MPa,提升了33%,同时Tg由280℃提升至335℃,力学性能和耐热性能均得到了显著提升。由此可见,从强度、耐热性角度考虑,纤维增强改性BMI材料非常适合制备高强耐高温复合材料增强件。

本研究以改性双马树脂为基体以及高强玻璃纤维为增强材料制备高强度耐高温双马结构复合材料。旨在从原位红外光谱学、反应热力学、流变学相结合的角度分析改性双马树脂的固化机理,从而形成改性双马复合材料加工方法,同时分析双马复合材料与天然橡胶的界面原位热粘接性能,初步评价双马结构复合材料用于固体火箭发动机柔性喷管矢量控制系统结构件的可行性。

1 实验部分

1.1 原材料

改性BMI 树脂:HT230,中国科学院北京化学研究所。高强玻璃纤维布:SW220B-90a,南京中材科技股份有限公司。胶粘剂:Thinkbond11/26、11/27,上海乐瑞固化工有限公司。丙酮:分析纯,博迪化工股份有限公司。脱模剂:XTEND 19W,AXEL 公司。

1.2 主要仪器及设备

XLB-100II 型平板硫化机,宁波千普机械制造有限公司; LC-223 型鼓风干燥箱,ESPEC 公司;DZF-6050A 型真空干燥箱,上海力辰邦西仪器科技有限公司;i550 型原位红外光谱仪,Nicolet 公司;MCR302 型流变仪,Anton Paar 公司;DSC6000 型差示扫描量热分析仪(DSC)和DMA8000 型动态力学分析仪(DMA),PerkinElmer 公司;4505 型材料力学试验机,Instron 公司。

1.3 试样制备

将改性BMI 树脂在冰箱内冷冻成块,然后取出敲碎成粉末,将树脂倒入烧杯中加热熔化,用真空干燥箱将树脂胶液中的气泡排尽。最后将树脂胶液浇入表面己涂脱模剂的预热模具中,按照既定固化程序固化,在高温烘箱中自然冷却至室温后取出,即得到BMI 树脂浇铸体。

将改性BMI 树脂在冰箱内冷冻成块,然后取出敲碎成粉末,再置于浅盘中在鼓风干燥箱内90℃下加热熔化。同时控制热熔胶膜机辊温为90℃,调整双辊间隙,然后将熔化后的树脂快速倒入热熔胶膜机双辊之间,开动双辊转动并安装离型膜,待温度恒定后开启联动,同取样测定胶膜克重,得到厚度均匀的热熔胶膜。

将胶膜转移至热熔浸胶机上,控制热辊温度为90~95 ℃,制备得到含胶量约40%、挥发分约1% 的改性BMI/ 玻璃纤维预浸布。将预浸布区分经纬向后进行裁剪,再铺放入模具中,模压成型制得复合材料层压板。

将复合材料片表面涂胶,在分别将复合材料片、混炼胶片按顺序装入模压模具中,再转移至平板硫化机上加接触压,开加热,待温度为90°C 时合模加压,继续升温到150°C 后再保温0.5h 自然降温至室温,最后出模并清理飞边。

1.4 表征方法

原位红外测试温度范围是35~320 ℃,加热速率为5℃/min,波长范围为500~4000 cm-1。

DSC 测试升温速率分别为5、10、15、20 ℃/min,温度范围是50~350 ℃,N2气氛保护。

流变分析采用等温和非等温两种方法,角频率为10rad/s,间隙值1mm,应变为0.5%,25mm 铝合金平板,其中非等温测试的加热速率为2℃/min,等温测试温度为130、150、180 ℃。

改性双马树脂浇铸体的力学性能参考标准GB/T 2567-2008,玻璃化转变温度(Tg)分析参考标准ASTM D7027-2007。

复合材料的拉伸、弯曲、压缩、层间剪切等性能分别参考标准GB/T 1447-2005、GB/T 1449-2005、GB/T 1448-2005、GB/T 1450.1-2005。

复合材料与天然橡胶粘接性能分析参考标准GB/T 12830-1991。

2 结果与讨论

2.1 改性双马树脂的光谱分析研究

改性BMI 树脂的固化反应是双键的聚合反应,随着固化反应的进行,树脂中双键因反应而逐渐减少直至完全消失。改性BMI 树脂中双键(C=C)伸缩振动红外特征峰位于1698cm-1,双键上C-H 键的面外弯曲振动红外特征峰位于830、690 cm-1[7]。如图1 所示,可以看到固化反应后,双键的两种特征红外吸收反应峰己经消失。

图1 改性双马树脂的固化前、后的红外光谱Fig.1 FTIR spectra of modified BMI at 25°C and 350°C

改性双BMI 树脂的固化反应过程可以用原位红外光谱技术进行实时追踪,这样可以检测到双键发生反应的温度区间及在该区间内双键反应快慢程度[8]。

图2 给出了改性BMI 树脂中的C=C 双键在1500~1800 cm-1波段范围内二维相关红外分析。从同步二维相关分析图看出,改性BMI 树脂在40℃就开始缓慢反应,并在70、180、220 ℃分别反应较为剧烈。从异步二维相关分析图中可以看到,树脂的反应分为40~115 ℃、160~200 ℃、200~240 ℃三个阶段。可以看出,40~115 ℃反应特别缓慢,可以考虑合并成为固化反应第一阶段,160~200 ℃和200~240 ℃分别成为第二、第三阶段。

图2 改性BMI 树脂的在1500~1800 cm-1 波段范围内的二维相关红外光谱分析Fig. 2 2D correlation infrared analysis of modified bismaleimide resin at 1500~1800 cm-1 wavenumber range

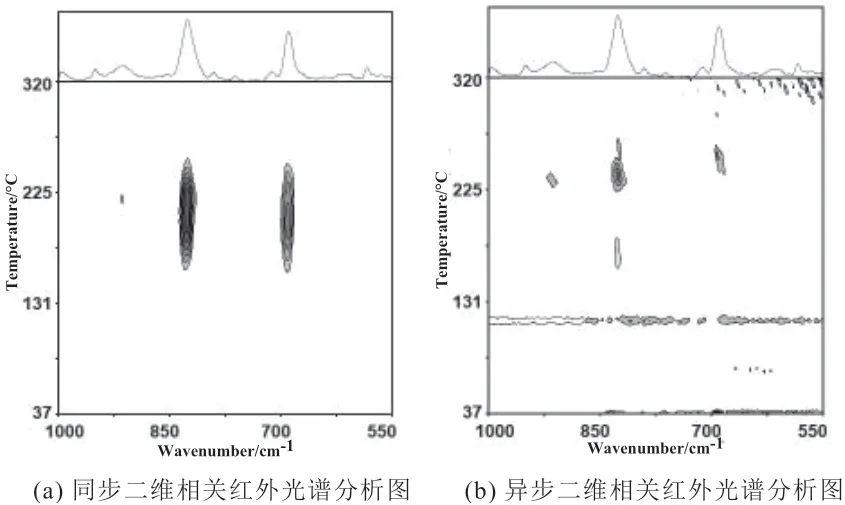

图3 给出了改性BMI 树脂中双键上C-H 键在550~1000 cm-1波段范围内二维相关红外分析图。由同步二维相关分析图3(a)中可以看到,双键的反应区间主要为160~240 ℃;由异步二维相关分析图3(b)中可以看到,树脂的反应主要分为37~115、160~240 ℃两个阶段,与双键(C=C)的红外吸收变化较为吻合。

图3 改性BMI 树脂的在550~1000cm-1 波段范围内的二维相关红外光谱分析Fig.3 2D Correlation infrared analysis of modified bismaleimide resin at 500~1000 cm-1 wavenumber range

因此,根据分子结构变化分析结果,初步拟定该树脂的固化为110~130、160~180、230~240 ℃三个阶段。

2.2 改性BMI 的反应热力学研究

树脂的固化反应除了分子结构的变化,还会有吸放热的现象,因此除了可以从分子结构的角度追踪分析,还可以从反应热力学角度追踪分析。

图4 为改性BMI 树脂的非等温DSC 曲线图。由图4(a)可以看到,树脂从50℃开始就出现了缓慢反应现象,但反应放热峰主要集中在130~310 ℃之间。当加热速率由5℃/min 提高至20℃/min,反应峰值温度从237.3 ℃提高到272.9 ℃。这与加热速率过快,固化反应响应滞后有关。以各个加热速率下的特征温度对加热速率进行拟合,得到如图4(b)所示的线性拟合图。由图可以知道,当加热速率为0 时,树脂固化反应的起始反应、峰值反应温度、反应结束温度分别为176.2、228.3、269.8 ℃。

图4 改性双马树脂的非等温DSC 分析Fig. 4 Non-isothermal DSC analysis of the modified BMI resin

根据反应热分析结果,初步拟定该树脂的固化为180、230、270 ℃三个温度点。

2.3 改性BMI 树脂的流变学研究

固化时除了分子结构、反应热变化,还存在粘度变化,故可从流变学角度追踪树脂的反应情况。

图5(a)为改性BMI 树脂非等温流变曲线,可以看到,在130℃以下,树脂的粘度随温度升高持续下降,在约140℃降到最低500mPa·s,而从约150℃开始,粘度开始随温度升高而迅速增大,说明反应开始。图5(b)为改性双马树脂在130、150、180 ℃下的等温流变曲线,可以看到,树脂在130、150、180 ℃下的凝胶时间分别为2h、30min、10min。若选择140~180 ℃作为固化第一阶段温度点,不仅存在因粘度太低造成预浸料流胶的问题,还存在因固化反应太快而来不及操作的不足。而130℃下树脂粘度适中而且操作时间长达2h 以上,非常适合作为固化第一阶段温度点。

图5 改性BMI 树脂流变学分析Fig.5 Rheological analysis of the modified BMI resin

结合原位红外、DSC、流变学分析结果,可以拟定固化第一阶段温度制度为130℃/3h,固化第二阶段温度制度为180℃/2h。但末段固化温度制度还要结合树脂浇铸体的力学性能来确定。

2.4 改性BMI 树脂浇铸体的力学性能

为了进一步确定固化制度,采用230℃/3h 和240℃/3h 两种末段固化制度分别制备树脂浇铸体,如图6 所示。发现树脂在230℃/3h 末段固化制度下所得浇铸体外观呈现浅黄色,而在240°C/3h 末段固化制度下所得浇铸体外观呈现深褐色,且很脆,样条从模具中取出时很容易折断,无法进行测试。由此可见,改性双马树脂比较合适的固化制度为130℃/3h+180℃/2h+230℃/3h。改性BMI树脂浇铸体力学性能见表1,可以看出,拉伸、压缩、弯曲强度分别约为61.6、261、110 MPa。

表1 改性BMI 树脂浇铸体的力学性能Table 1 Mechanical properties of the modified BMI cast.

图6 改性BMI 树脂浇铸体光学照片Fig.6 Optical images of the modified BMI cast.

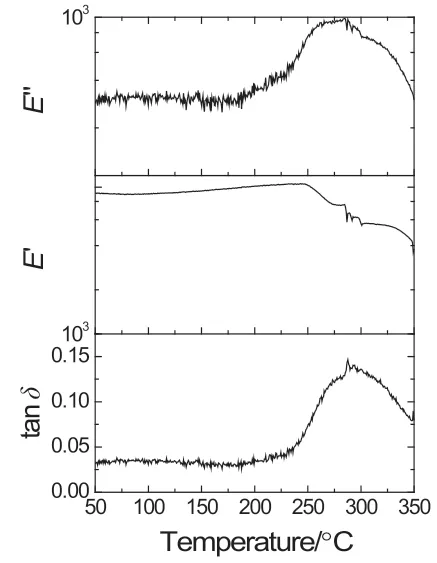

2.5 改性BMI 树脂固化物的耐热性

图7 为改性BMI 树脂浇铸体的DMA 曲线。可以看到,树脂浇铸体的损耗因子突变起始点(或储能模量开始下降点)约在250℃,即玻璃化转变温度约为250℃ ,说明改性BMI 树脂的耐热性能非常优异,可以满足250℃以下条件长期使用,非常适合制备耐高温复合材料结构。

图7 改性BMI 树脂浇铸体的DMA 曲线Fig.7 DMA curves of the modified BMI cast

2.6 复合材料力学性能

图8 为改性BMI/玻纤复合材料和现用环氧/玻纤复合材料力学性能对比图。对比分析可知,改性BMI/ 玻纤复合材料室温下的力学性能与现用环氧/ 玻纤复合材料基本相当,由此证明BMI 结构复合材料适合用于固体火箭发动机柔性喷管矢量控制系统结构件。

图8 改性BMI 树脂/玻纤复合材料和现用环氧/玻纤复合材料力学性能对比图Fig.8 Comparison of mechanical properties of modified BMI/glass fiber composite and epoxy/glass fiber composites

改性BMI 树脂/玻纤复合材料在160°C 下的拉伸、弯曲、压缩剪切强度分别为638、507、250、21.5 MPa,而增强件现用环氧/ 玻纤复合材料在160°C 下的拉伸、弯曲、压缩剪切强度分别下降至约30.6、21.5、32.7、2.9 MPa,说明此复合材料在160℃下几乎失去了性能。对比发现,改性BMI 树脂/ 玻纤复合材料的高温力学性能远远优于现用环氧/ 玻纤复合材料体系,满足在天然橡胶硫化温度条件下的力学性能需求。

2.7 界面粘接性能

改性BMI 树脂/ 玻纤复合材料和硫化天然橡胶的表面物化特性存在差异,两者界面相容性也有差异。

图9 为改性BMI/ 玻纤复合材料和硫化天然橡胶的接触角测试图,测得两者的接触分别为98° 和96°,说明改性BMI/ 玻纤复合材料的极性与硫化天然橡胶接近,理论上讲界面相容性会较好,在进行两者界面粘接时,使用胶粘剂会有助于提升界面粘接强度。

图9 改性BMI/ 玻纤复合材料(a)和硫化天然橡胶(b)的接触角测试图Fig.9 Contact angle test chart for (a) modified BMI/fiber glass composite and (b) the vulcanized natural rubber

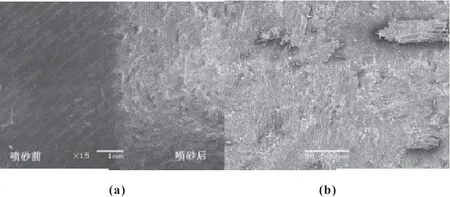

如图10(a)所示,改性BMI/ 玻纤复合材料表面是比较光滑的,无法与橡胶基底形成可靠粘接,为了提升材料彼此之间界面粘接力,需要对其表面喷砂[9]。如图10(b)所示,喷砂后的表面凹凸不平,部分纤维裸露,这些凹坑和凸起可以作为物理铆接点,增大复合材料与橡胶的界面粘合力。

图10 改性BMI/ 玻纤复合材料表面喷砂前后的SEM 图像Fig.10 SEM image of modified BMI/fiber glass composite surface before and after sand blasting

图11 对比了改性BMI/ 玻纤和增强件现用环氧/ 玻纤两种复合材料分别与天然橡胶的原位热粘接性能。剪切试样使用了两种热硫化胶粘剂通过模压成型得到。与现用环氧/ 玻纤复合材料相比,改性BMI/ 玻纤复合材料与天然橡胶的原位热粘接更好。采用Thinkbond11/26胶粘剂时,改性BMI/ 玻纤复合材料与天然橡胶的界面剪切强度约为6.0MPa,是现用环氧/ 玻纤复合材料与天然橡胶的界面剪切强度(4.7MPa)的1.3 倍。采用Thinkbond11/27 胶粘剂时,改性BMI/ 玻纤复合材料与天然橡胶的界面剪切强度约为5.8MPa,是现用环氧/ 玻纤复合材料与天然橡胶的界面剪切强度(4.0MPa)的1.45倍。界面粘接性能与材料表面极性、粗糙度有关,还与胶粘剂种类、基材种类和耐热性有关。由于两种材料极性相近且处理条件相同,那么界面的热粘接性能则与材料的耐热性能有关,改性BMI/玻纤复合材料的耐热性好,在原位热粘接时,界面处的树脂与纤维不会因热内应力诱发布局缺陷。当界面受到剪切应力作用时,不会因为这些缺陷诱发界面破坏,导致粘接强度下降。

图11 改性BMI/玻纤与天然橡胶的界面原位热粘性能Fig.11 In situ interfacial bonding properties between the modified BMI/glass fiber and natural rubber

此外,Thinkbond11/26 胶粘剂组合对改性BMI/ 玻纤复合材料的界面剪切强度高达6.0MPa,显著超过了设计指标4.5MPa 要求,破坏形式均为界面破坏,满足实际应用需求。

3 结论

(1)改性BMI 树脂的固化为分步进行,双键聚合主要发生在高温阶段,最佳固化制度为130℃/3h+180℃/2h+230 °C/3h。

(2)改性BMI 浇注体的室温力学性能为:拉伸强度61.6MPa,模量3.8GPa,伸长率2.0%;弯曲强度110MPa,模量4.2GPa;压缩强度261MPa,模量3.75 GPa,Tg可达250℃。

(3)改性BMI/ 玻纤复合材料的室温拉伸、弯曲强度均在600MPa 以上,160℃强度保持率约90%;室温压缩、层间剪切强度强度分别高于300MPa、30MPa,160℃分别下降至250MPa 、20MPa,复合材料的高温力学性能由压缩和层间剪切性能决定,适合用于用于固体火箭发动机柔性喷管矢量控制系统结构件。

(4)改性BMI/ 玻纤复合材料与天然橡胶的原位热粘接性能与基材耐热性、胶粘剂种类等因素有关,采选择耐热性好的复合材料为基底,热粘接性能较好。Thinkbond11/26 胶粘剂组合对改性BMI/ 玻纤复合材料和天然橡胶的原位热粘接性能满足实际应用需求。