DX-600 中波发射机自动化系统设计与实现

李纪涛

(国家广播电视总局无线电台管理局,北京 100866)

1 系统概述

哈里斯公司的DX-600 发射机由3 个200 kW功放单元、三并机网络、传输馈筒、阻隔负载、切换开关组件、TCU 系统、以及CCU 系统等部分组成。各部分之间相互密切联系,组成一个有序的整体。其中,3 个功放单元可并机运行,或两两并机运行,改造后也可以实现单机工作,其工作模式为全功率600 kW、中功率300 kW 以及低功率200 kW。为了实现发射机操作和监测自动化的功能,并适应机房有人留守、无人值班的管理制度,笔者所在的技术团队配套开发了自动化控制系统,可以实现发射机自动开/关机、自动巡检抄表、自动音频切换以及故障报警等功能[1]。

2 系统的整体硬件设计

系统硬件包括可编程逻辑控制器(Programmable Logic Controller,PLC)系统、工业控制计算机、外围附属设备以及接口控制板卡共四部分。其中,使用工业控制计算机作上位机,使用AB 公司的PLC 作下位机,外围附属设备包括智能频率计、水路控制箱、电源控制箱以及各种传感器等,用到的接口控制板卡有PLC 接口板、PBLED 接口板等。

系统连接方面,使PLC 通过DH+网络级联后接入上位机,实现与上位机的实时、双向的动态数据交换(Dynamic Data Exchange,DDE)。上位机根据PLC 采集的数据判断发射机的运行状态,并接收来自局域网的运行图下发给PLC 执行,从而实现对发射机的控制。同时,上位机还具备远程监控发射机数据和远程控制发射机的开关机和功率升降等操作的功能。

2.1 信号采集及接口电路

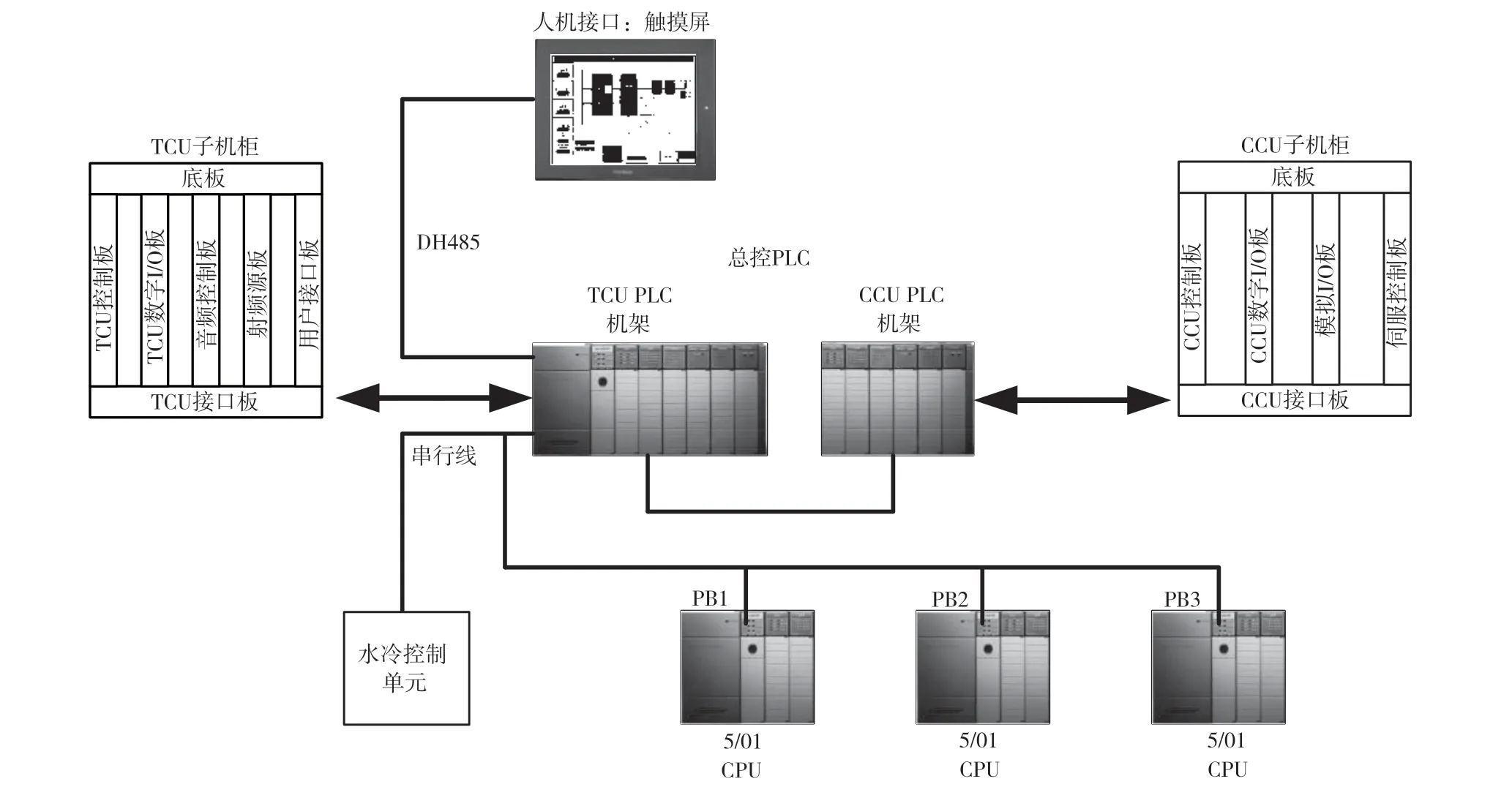

设计硬件时,需要根据发射机采集的信号来确定采样点数和采集控制的范围,并根据采样点和控制点的数量选择适当的PLC 模块。系统采集的状态信号主要来自发射机的三个部位,即合成器、功放单元LED 显示板及功放单元整流柜。为了降低信号采集电路对原系统的干扰,并对功放单元的控制电路做有效的隔离,需要制作一块PLC 接口板来转接采集信号。所有的输入数据和控制量都是通过PLC 接口板和PBLED 接口板来完成转接和处理的,其硬件之间的连接如图1 所示。

图1 信号采集和接口电路硬件结构框图

2.2 下位机PLC 系统的硬件构成

可编程逻辑控制器(Programmable Logic Controller,PLC)是一种以微处理器为核心的数字式控制器,能够对采集到的各种数据进行逻辑运算和存储,并具备通信功能。DX-600 发射机使用的是AB 公司(Allen-Bradley)的SLC5000 系列PLC 处理器。为了匹配信号的采集量,在功放单元中采用型号为SL5/01 的PLC,但需要对内部模块进行改造,以增加数据通信量。主要的改造操作有:

(1)保留发射机自带的数字/模拟输入输出模块,即1 块4 路模拟量输入模块1746-NI4、1 块32 路数字输入模块1746-IV32 及1 块32 路数字输出模块1746-OV32;

(2)拆除一块未使用的1764-DCM 通信模块,增加1 块16 路模拟量输入模块1764-NI16V、1 块32 路数字输入模块1746-IV32 及1 块32 路数字输出模块1746-OV32。

在合成器中,使用具备DH+网络通信功能的型号为SL5/04 的PLC。合成器PLC 同时收集和处理合成器状态信号和功放单元的状态信号后,一方面送到人机交互触摸屏(Man Machine Interface,MMI),另一方面通过自动化系统平台之间的DH+网络送到上位机。操作人员通过人机交互触摸屏发出指令后,合成器PLC 通过TCU 机柜中的控制板卡分别与3 个功放单元的PLC 进行通信,发射机执行完指令后再将信号反馈回人机交互触摸屏。发射机系统整体架构如图2 所示。

图2 发射机系统整体架构图

3 系统的整体软件设计

整体的系统软件包括上位机监控软件和下位机PLC 系统的程序。设计时,严格按照发射机运行图和运维人员实际的监测需求进行展开,并要着重注意软件运行的安全性。其中,上位机监控软件要求能够对发射机的运行状态和参数进行实时监控;下位机PLC 系统的软件能够对发射机的运行数据进行正确的采集,并对上位机下发的操作指令进行逻辑处理,这要求下位机PLC 系统要与上位机监控软件实现双向、实时的通信,以提供准确的设备运行数据并严格执行上位机下发的操作指令[2]。

3.1 上位机监控系统软件实现

上位机监控系统的软件是在Windows 2003 操作系统上用Visual Basic 6.0 开发的,数据存储基于SQL SERVER 数据库。该软件要求兼容性强、稳定性高,主要用来接收下位机PLC系统采集到的数据,并与下位机PLC 系统进行双向、实时的数据通信。为了严格满足发射机实际运行情况和监控及操作需求,上位机监控软件的设计一定要兼顾安全性和功能性,需要满足以下要求。

(1)人机交互界面简洁美观,并完全汉化显示,使得操作人员可以直观地掌握发射机的运行状态,更快速地发现发射机设备故障,更便捷地给发射机下发操作指令。

(2)与下位机PLC 的通信要做到即时、双向。上位机监控系统软件需要实时显示发射机的运行数据、故障信息,所以上位机与下位之间采用DDE 动态数据交换的方式,用专用电缆连接成DH+通信网络。

(3)程序运行需稳定可靠。DX600 发射机每天持续运行时间一般会大于十个小时,而上位机监控系统更是一经启动便持续数天不间断运行,期间不停地处理、存储大量数据,故对软件运行的稳定性提出了极高的要求。

根据以上要求,最终设计出的上位机监控系统应用程序界面如图3 所示。

图3 上位机监控系统的应用程序

3.2 下位机PLC 系统的程序改造与编译

下位机PLC 系统通过串行方式连接,由功放单元内的PLC 组件来采集功放单元的运行状态数据,然后发送到合成器PLC 组件中的扫描模块SN 中。采集与处理的单元包括故障判断单元、运行图判断单元、切换模块以及开机命令单元。各个单元按照时序顺序依次执行,即前一个单元执行完毕后输出结果,后一个单元根据输出的结果来判断是否满足本单元执行条件,若满足,则继续执行指令并输出结果。

合成器部分的PLC 系统同时接收合成器部分的运行状态数据和PB-200 功放单元的运行状态数据,在PLC 系统对接收到的信号进行逻辑运算后,同时将发射机的整机运行状态数据送给合成器控制单元TCU 的人机接口触摸屏(MMI)和上位机监控系统。人机接口触摸屏在交互界面上给出发射机状态的指示,并给运维人员提供手动输入操作指令的接口,而上位机自动化系统平台通过DH+电缆通信接收到PLC提供的数据后,会将发射机运行状态数据在应用程序中呈现,并存入SQL SERVER 数据库中进行保存。

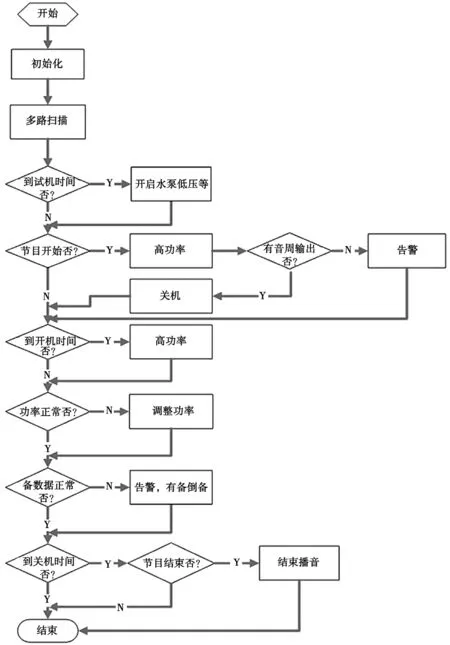

AB 公司的SLC5000 系列PLC 程序需要在专用编译软件RSLINX 中编写。在编写控制程序前,应画出程序的逻辑框图。逻辑框图中前后流程衔接的严密程度直接决定着控制系统的可靠性,因此,逻辑框图应完全考虑到发射机按照运行图正常播出时和突发故障时可能面临的各种情况,并在保障人机安全的前提下做出相应的响应。完成逻辑框图后,可以根据逻辑流程编写控制程序,实现自动化功能。本文给出的逻辑框图如图4 所示。

图4 PLC 程序逻辑框图

需要注意的是,在对PLC 进行编程之前,应该先对PLC 上的接线端子的输入输出地址进行分配,因为I/O 信号与硬件地址相匹配是PLC 控制系统设计的基础。输入输出配置好的PLC,其输入点地址应该与输入信号相匹配,输出点地址与输出信号相匹配。这就是说,在同一时刻,PLC 系统中I/O 地址与输入输出信号(回路)是一一对应关系,即I/O地址不会与多个实际输入/输出电路对应。然后,对PLC 进行编程时,按点号将上述对应关系建立起逻辑控制关系,实际工程中再按照逻辑关系图进行点号“对号入座”接线[3]。

3.3 自动化系统软件设计的特点

上位机监控系统和下位机PLC 系统组成的自动化控制系统采用集中式管理、分散控制的结构。工控机作为上位机的硬件部分,给监控系统应用程序提供了稳定可靠的运行环境,而下位机PLC 系统可以享有独立的采集和控制权,上位机和下位机之间通过DH+通信网络实现实时、双向的动态数据交换[4]。上位机可用于编程、参数设定和修改、状态数据的在线显示等,仅可控制DX 发射机的功率升降,对其他功能部分并没有直接的控制权限。而下位机PLC 系统由于采用了模块化结构,在可靠性、抗干扰方面都具有很高的能力,即使上位机发生故障,下位机依然可以按照预设的参数和命令对发射机进行控制,故而系统设计为依旧保持PLC 系统拥有独立的采集、控制权限。另外,PLC 的模块化设计使得设备内部线路简洁,集成度更高,也方便增加新的功能,能够大大缩短自动化系统的施工周期,为改造后的尽快恢复播出节约了大量的时间[5]。

4 结 语

本文简要介绍了DX-600 发射机自动化系统的设计和实现,在不影响发射机正常运行和安全播出的基础上,通过改造发射机的控制系统部分,以自动化实现发射机开关机、“高-中-低”的三种功率的工作模式切换、运行状态实时监测、语音报警、本机自动/手动校时、工作日志管理以及发射机附属设备控制等功能。该系统充分利用发射机自身的PLC 系统,改造过程既节约成本又对原发射机的改动不大,完全不影响发射机的正常运行和安全播出工作,从而减轻了发射机房运维人员的维护工作负担,既为发射机房的“三满播出任务”提供了技术保证,又为机房推进机房有人留守,无人值班的管理制度提供了技术支持。