IF高强钢HC180Y的研制开发

于永业 厚健龙 白玉静

(安阳钢铁集团有限责任公司)

0 前言

近年来,随着我国汽车工业的飞速发展以及环保节能力度的不断加大,高强度、轻量化已经成为汽车行业的重要发展方向之一,其中受到广泛关注度的就是高强度IF钢,而最具有代表性的高强钢HC180Y因其良好的抗变形性能,主要用作汽车门内结构件使用,大大增加了汽车对乘坐人员的安全保护性能。它是在IF钢的基础上通过添加Nb、Ti等微合金强化元素来提高钢材的强度性能,同时由于Nb、Ti等合金元素的加入,碳、氮等间隙原子被固定,没有间隙原子的存在,有利于织构在退火过程中优先发展,不仅具有IF钢的优良的深冲性能,而且还具有一定的强度,是汽车轻量化的重要钢种之一[1-2]。

1 成分设计及性能要求

1.1 成分设计

安钢IF高强钢HC180Y的开发是在IF钢开发经验的基础上,再根据材料性能要求和成本因素,选择Nb、Ti复合强化元素的成分体系。钢中各元素对产品性能都有影响关系。

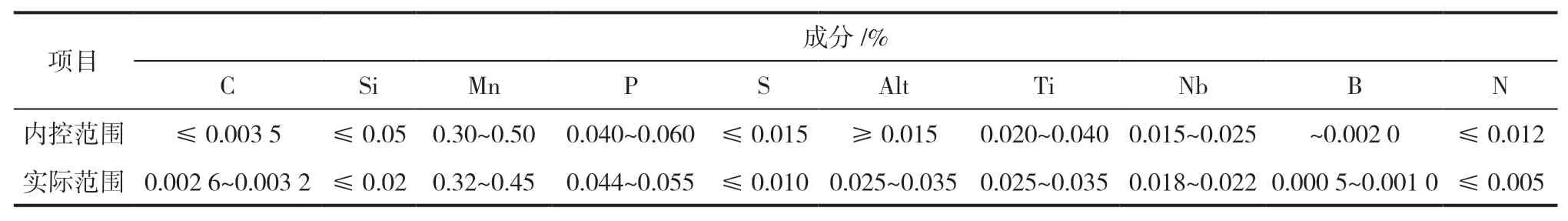

(1)C元素:C是钢中最一般的强化元素,但C元素含量高会直接影响材料的塑性应变比r值和加工硬化指数n值,通常将IF高强钢产品的C含量控制在0.0035%以下,以保证材料具有低的屈服强度和较高的伸长率以及减弱对应变时效的影响;(2)Si元素:Si含量直接影响铁素体和奥氏体的硬度和强度,同时考虑Si含量对炉辊表面缺陷形成的影响,Si含量控制在0.05%以下;(3)Mn元素:Mn是一种常见的固溶强化元素, 它的添加会细化珠光体,从而显著提高钢的强度,但会降低伸长率和r值,因此将Mn含量控制在0.30%~0.50%以内;(4)P元素:它是一种廉价且强化效果强的元素,在钢中起到固溶强化铁素体的作用,从而提高钢的强度,但为防止P的偏析引起二次加工脆化, P含量设计为0.040%~0.060%,同时加入0.002 0%左右的B来降低脆性转变温度;(5)S元素:因S易与Fe形成易熔共晶体,分布于奥氏体晶界引起热脆,故将其含量控制在0.015%以下;(6)其他合金元素:在IF高强钢中添加微合金元素Nb、Ti,可以有效固溶C、N原子,以达到提高产品成形性能的目的。选择Nb、Ti复合强化的方式,既有助于通过Nb元素细化晶粒,促进形核与生长,也可以通过适量的Ti元素保证最终产品的各项异性, Ti的加入量直接影响了材料中第二相粒子的析出规律,最终影响材料的力学性能。因此,为了获得最优的成品性能,在高强度IF钢成分设计时将Ti元素含量控制在0.020%~0.040%,Nb元素含量控制在0.015%~0.025%。成本相比单加Nb成分体系大幅降低,产品具有优良的性能和成本优势。安钢IF高强钢HC180Y冶炼成分控制范围见表1。

表1 安钢IF高强钢HC180Y冶炼成分控制

1.2 工艺流程

安钢IF高强钢HC180Y工艺流程:铁水预处理-150 t转炉冶炼- LF精炼-RH精炼-230 mm连铸板坯生产-1 780 mm热连轧-1 550 mm酸洗连轧-1550 mm连续退火。

1.3 性能要求

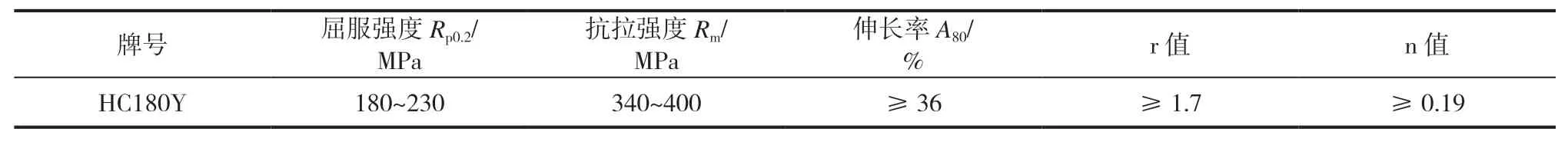

IF高强钢HC180Y既要保证其具有一定的强度,又要满足用户对成型性能的要求,产品需要具有均匀的伸长和高的总伸长率,其力学性能见表2。

表2 安钢IF高强钢HC180Y力学性能

2 生产工艺控制

2.1 冶炼工艺控制

铁水经预处理后,将入转炉铁水S含量控制在0.002%以下,并采用洁净废钢冶炼,转炉终点C含量控制在0.07%以下,S含量控制在0.010%以下,出钢采用滑板挡渣并加顶渣,同时为保证钢水不发生二次氧化及钢中夹杂物上浮及时,在LF精炼工序严格控制吹氩强度并升温,全程软搅拌并在LF出站时添加磷铁至控制范围下限,到RH精炼炉真空脱碳,时间控制在10 min内,脱碳结束后,根据氧含量添加脱氧剂和控铝,循环5 min后添加钛铁、金属锰等进行合金成分调整,为确保夹杂物上浮和成分的均匀性,成分调整后真空净循环时间在8 min以上,生产准备要求转炉钢包、覆盖剂、中间包、塞棒、水口、取样器等中间增C的环节均采用无碳或超低碳材质,从而保证出站目标C含量≤0.003 5%。

2.2 连铸生产控制

连铸采用全程保护浇注,并防止钢水的二次氧化,将过热度控制在15~30 ℃,结晶器及二次冷却均为强冷,采用结晶器液面自动控制系统,将液面波动控制在±3 mm以内,拉速控制在1.2~1.5 m/min,并保持恒速稳定浇注,为确保夹杂物满足技术要求,将头尾坯直接降级改判。

2.3 热轧工艺控制

为防止铸坯产生表面裂纹,HC180Y采用直热装。考虑到材料在奥氏体区轧制时温度需保持在一个较高的水平,将出炉温度控制在1 200~1 230 ℃之间,终轧温度设定为910 ℃,并采用前段稀疏冷却方式细化晶粒;考虑到第二相粒子析出对深冲性能的影响,提高有利于成形的{111}取向织构比例,将卷取温度设定为700 ℃。

2.4 酸轧工艺控制

安钢1 550 mm酸轧机组采用盐酸紊流酸洗+5机架连轧工艺,其中酸洗温度为75~85 ℃,带钢速度80~120 mpm,根据带钢表面质量及时调整酸液浓度,保证表面酸洗质量。后经冷轧五机架连轧机轧制,理论上冷轧压下率越大,冷轧板晶粒越细小,并且在晶粒形状上趋于饼状,有利于冲压性能的提高[3],可以为材料后续的退火再结晶的形核过程提供更大的驱动力,但考虑到安钢1 550 mm酸轧机组轧机能力和轧制稳定性,压缩比采用75%~88%。

2.5 退火工艺控制

退火温度是影响IF高强钢性能的关键工艺因素,退火温度过高会导致再结晶晶粒粗大,退火温度过低会导致退火再结晶不完全,都会对材料本身的强度或深冲性能产生大幅影响。通过对压缩比为80%的1.0 mm材料进行不同退火温度下的生产试验,对比观察了其金相组织和力学性能,确定安钢IF高强钢HC180Y退火温度为820 ℃,带速为180~260 mpm。在平整工艺设定方面,材料的伸长率会随着平整延伸率的升高而降低,屈服强度会随着平整延伸率的升高而增加,而平整延伸率对抗拉强度、n值、r值的影响较小,考虑到IF高强钢不存在屈服平台,平整机延伸率设定值在0.80%~1.0%。

3 产品实物质量

3.1 化学成分

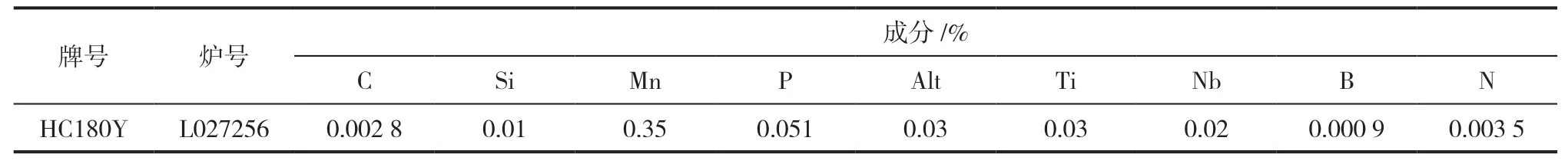

HC180Y化学成分全部元素含量均符合技术要求,碳含量全部控制在0.003 0%以下。从冶炼生产过程来看,增加LF工序升温,整个生产过程的温度控制合理,但需要注意的是LF升温后,钢中氧含量的升高;同时RH工序在钢水到站后应保证吹氧时间及氩气环流量,真空处理时间应保证脱碳效果,炉号L027256安钢IF高强钢HC180Y实际冶炼成分见表3。

表3 安钢IF高强钢HC180Y冶炼成分

3.2 力学性能

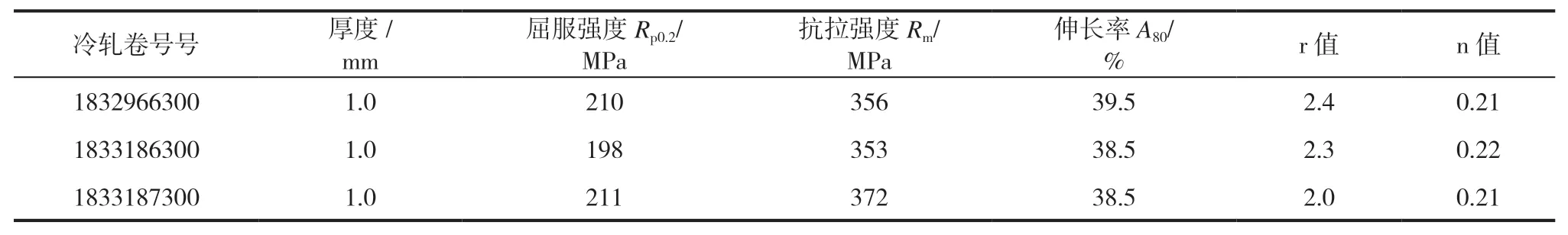

加热温度、精轧终轧温度、卷取温度、退火工艺是影响力学性能的主要因素,在HC180Y生产中,通过试验选择并严格控制各关键工艺参数,从而获得优良的力学性能。安钢IF高强钢HC180Y力学性能指标见表4。

表4 安钢IF高强钢HC180Y力学性能指标

从表4可以看出,随机抽查3卷IF高强钢HC180Y的力学性能指标均符合标准要求,且波动较小,其屈服强度在198~211 MPa之间,抗拉强度在343~346 MPa之间,伸长率在38.5%以上,r值在2.0以上,n值在0.21以上。

3.3 金相检验

热轧产品的金相组织对冷轧产品的金相组织具有较大的遗传性,合理控制热轧工艺参数,才能获得良好的热轧产品组织和性能,为冷轧产品的组织和性能奠定基础。IF高强钢HC180Y热轧产品和冷轧产品的金相组织对比如图1所示。热轧产品的组织为铁素体+珠光体,B类非金属夹杂物0.5级,D类非金属夹杂物1.0~1.5级,铁素体粒度为9.0~9.5级。冷轧板的组织为铁素体+珠光体,铁素体晶粒度为8.0~8.5级。

图1 IF高强钢 HC180Y热轧和冷轧产品金相组织对比

3.4 产品实物

使用安钢HC180Y冲压的汽车内部结构零件图如图2所示。

图2 IF高强钢HC180Y冲压结构件

4 结论

(1)安钢IF高强钢HC180Y采用Nb、Ti复合成分体系既能够起到提高强度的作用,又能够起到固溶间隙原子的作用,同时利用Mn、P元素固溶强化兼顾了成本。在LF精炼工序严格控制吹氩强度,将RH精炼工序真空脱碳时间控制在15 min内。

(2)热轧采用高温终轧和高温卷取工艺,便于第二相粒子析出,以提高有利于成形的{111}取向织构比例。冷轧采用75%~88%的压缩比,连续退火温度为820℃,平整延伸率为0.80%~1.00%,合理的工艺参数确保了产品质量和性能。

(3)安钢IF高强钢HC180Y屈服强度、抗拉强度、伸长率等各项性能指标均满足用户要求,满足了汽车加强件、结构件等领域的使用要求,其产品经用户使用后,反馈冲压成形良好,质量稳定,得到了用户的认可。