检测电极变形对MEMS陀螺仪振动性能的影响

徐淑静,卢新艳

(中国电子科技集团公司第十三研究所,河北 石家庄 050051)

采用MEMS加工技术制作的陀螺仪具有体积小、成本低、可批量制作等优点,在民用领域和军事领域都获得了广泛的应用。近年来,随着MEMS技术的发展,MEMS陀螺仪的精度也不断提升,由早期的100°/h[1]到目前的1°/h以内[2],应用领域也从消费、汽车、工业领域扩展到航空航天和军事领域[3]。

MEMS陀螺仪有多种不同检测原理和实现形式[4-5],其中音叉式振动陀螺仪在精度、温度性能以及电路集成等方面具有显著优势,且加工技术最为成熟,是目前MEMS陀螺仪普遍采用的技术途径。MEMS音叉式陀螺仪基于Coriolis效应,将结构的振动和外界角速率转化为正交方向的哥氏加速度,通过检测哥氏加速度产生的位移获得外界角速率的值。由于MEMS音叉式陀螺仪的检测部分工作原理与加速度计类似,当陀螺仪工作在振动环境中时,很容易受到干扰而产生误差信号[6-9]。因此,抗振动性能的优劣是衡量MEMS陀螺仪能否用于高端应用领域的一项重要指标。

Sang Won Yoon等[10]对三种不同MEMS音叉式陀螺仪的振动特性进行了研究,提出陀螺仪的振动误差信号主要是由电容检测的非线性效应引起的;为了抵抗外界振动干扰,Bosch公司将MEMS陀螺仪的工作频率提升至100kHz[11],虽然抗振动性能大幅提升,但检测灵敏度降低,交叉耦合变大,需要进一步优化来提升性能;付楚琪等[12]采用动态误差补偿的方法提升MEMS陀螺仪在振动环境中的性能;为了解决MEMS陀螺仪不能满足振动环境要求的问题,有些MEMS组件采用增加减振的措施来提升产品的振动环境性能,如Honeywell公司的HG1930和Sensornor公司的STIM300等。

MEMS陀螺仪工作时一直处于谐振运动状态,检测电极在谐振运动的带动下在检测运动方向会产生微小的变形。本文针对检测电极的特性开展研究,分析了振动环境中陀螺仪的位移响应与检测电极变形共同作用对振动性能产生影响的机理。通过对检测电极的变形进行抑制设计和相位优化,有效降低了振动中的误差信号,提升了MEMS陀螺仪的振动环境适应性。

1 MEMS音叉式陀螺仪的工作原理

MEMS音叉式陀螺仪采用两个质量来抵消外界振动引起的干扰信号,如图1所示。陀螺仪工作时,两个质量处于谐振状态,振动幅度相同,相位相反。当外界输入信号为转动时,受Coriolis加速度作用,两个检测质量在检测方向(y向)的响应相位也相反;而当外界输入信号为线振动时,两个检测质量的运动相位相同。通过对两个检测质量位移进行差分,线振动产生的位移响应被消除,只保留转动信号的响应。

图1 MEMS音叉式陀螺仪工作原理

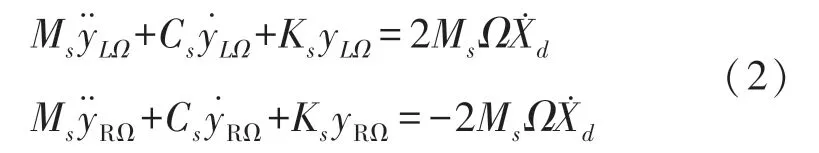

假设陀螺结构的驱动位移为:

式中:X0为MEMS结构的驱动幅度,ωd为驱动的角频率。当有角速率Ω=Ω0sin(ωΩt+φΩ)作用时,左右检测质量的运动方程分别为

本文暂不考虑工艺问题引起的加工不对称等因素[13],因此左右检测质量的参数完全相同,Ms、Cs、Ks分别为检测结构的质量、阻尼和刚度,yLΩ和yRΩ分别为左右检测质量在Coriolis加速度作用下产生的位移。将式(1)代入式(2)得到检测质量在角速率Ω作用下的位移为:

检测电极在y方向的位移会引起检测电容的变化,电路通过检测电容的变化量得到输入角速率Ω的大小。MEMS陀螺仪电容差分检测方式如图2所示,则角速率Ω产生的电容变化量为:

图2 电容差分检测示意图

将式(3)代入式(4)得到

式中:ε为空气的介电常数,n为一侧电极的数目,S为电极的正对面积,d0为电极的间隙。由式(5)可以看出,角速率响应信号包含两部分,对应的频率成分为角速率被陀螺仪驱动运动调制后的频率。

2 振动环境MEMS陀螺仪的误差模型

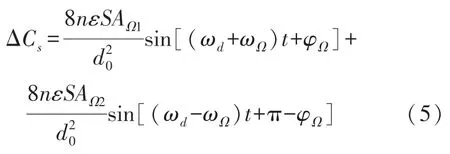

图3为一典型MEMS音叉式陀螺仪的结构示意图。当检测质量和检测电极随驱动质量一起运动时,理想情况下,检测质量和检测电极被认为是刚性的,其运动位移即驱动质量的位移。但由于检测质量和检测电极本身不完全是刚性的,导致二者在驱动位移之外产生额外的变形。图4为MEMS敏感结构在驱动力作用下的位移响应,由图4(a)可以看出,检测质量和检测电极与驱动质量在x方向的位移几乎相等,都为10.28μm。图4(b)放大显示了检测质量的y向变形,可以看到,检测质量和检测电极除了x向的驱动位移外,都产生了y向变形,且不同位置的检测电极的变形幅度和方向也不完全相同,最大的幅度可以达到0.196μm,和驱动位移的比值为0.019。

图3 MEMS音叉式陀螺仪结构示意图

图4 MEMS陀螺仪驱动位移仿真结果

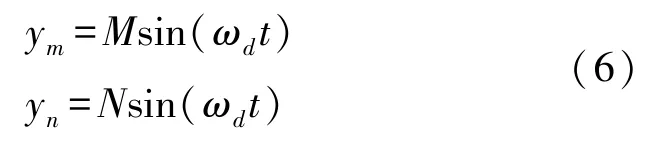

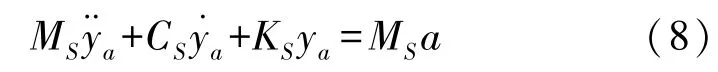

为了分析该变形对陀螺仪振动性能的影响,我们将电极的变形进行等效。不考虑加工不对称问题,则左右检测质量完全对称,单个检测质量的上下也完全对称,因此变形的差异主要体现在和检测质量框架相连的内外两侧梳齿上,即图2中的CTL1和CTL2,CBL1和CBL2,CTR1和CTR2,CBR1和CBR2。我们将左右两侧梳齿的变形分别等效为ym和yn,如图5所示,由于该变形是由驱动运动引起的,因此二者的频率与驱动频率完全一致,定义二者的等效变形幅度分别为M和N,则该变形可以表示为:

图5 检测电极变形示意图

下面我们建立和ym、yn相关的线振动动力学模型。假设外界线振动信号为a,且

a0、ωa、φa分别为线振动信号的幅度、频率和相位。则两个检测质量的运动方程均为:

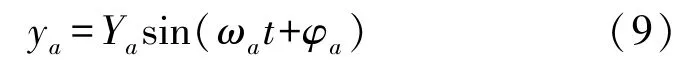

式中:y a为检测质量在加速度a作用下产生的位移,求解方程(8)得到

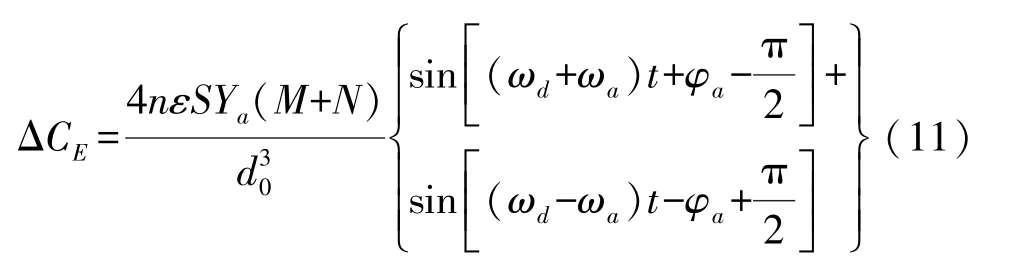

由以上分析可知,振动环境中检测电极在检测方向y向的位移包含两部分,一部分为检测质量在线振动作用下产生的位移y a,另一部分为驱动运动引起的检测电极自身变形y m和y n。按照图2所示的电容差分方式,计算二者共同产生的电容误差信号为:

将式(6)和式(9)代入式(10),得到电容误差为:

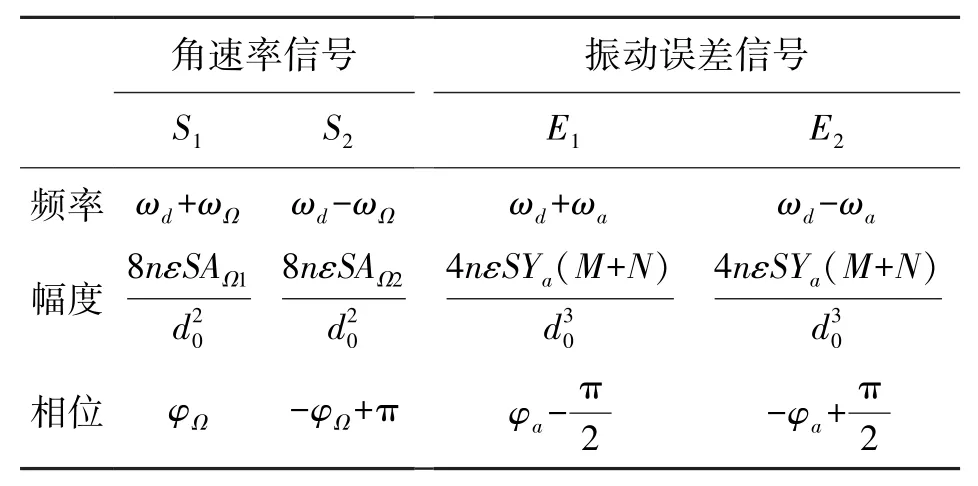

表1给出了角速率产生的电容信号(5)和振动作用下的误差信号(11)的对比,可以看出,二者的频率形式完全一致,都是外界角速率或者振动信号被驱动运动调制后的频率成分。这就导致陀螺仪带宽范围内的振动误差信号不能被电路中的带通滤波器滤除。虽然误差信号和角速率信号的相位相差π/2,但由于系统的相位误差等原因,该信号不会被后续的解调系统完全消除,最终表现在陀螺的输出上,影响陀螺仪的性能。

表1 角速率信号和振动误差信号对比

3 结构设计优化

由式(11)可知,振动误差信号的幅度由检测质量对振动的响应幅度Ya以及检测电极的变形M与N的和共同决定,只有任何一个单独作用时误差信号都不会产生。由于振动响应幅度Ya主要由外界振动信号的大小决定,我们主要通过减小检测电极变形来减小振动误差信号的幅度,若M与N的和为0,则该误差完全消除。

图3所示的MEMS陀螺仪的左侧结构和右侧结构通过检测质量的内侧框架耦合在一起,而外侧没有任何连接,使得驱动过程中检测质量的内外两侧由于受力状态不同导致变形不一致,该变形传递到检测电极导致了电极变形的差异。

由前面的分析可知,优化的目标是使M与N的和最小。我们对结构进行了如下改进:①去掉检测质量框架内侧的耦合连接;②将驱动质量的框架内侧由开放形式修改为封闭形式;左右两侧检测结构通过驱动质量的框架内侧进行耦合连接。

优化后的MEMS陀螺结构如图6所示,和优化前相比,MEMS陀螺仪的驱动频率、驱动位移均保持不变。

图6 优化后的MEMS振动陀螺仪结构示意图

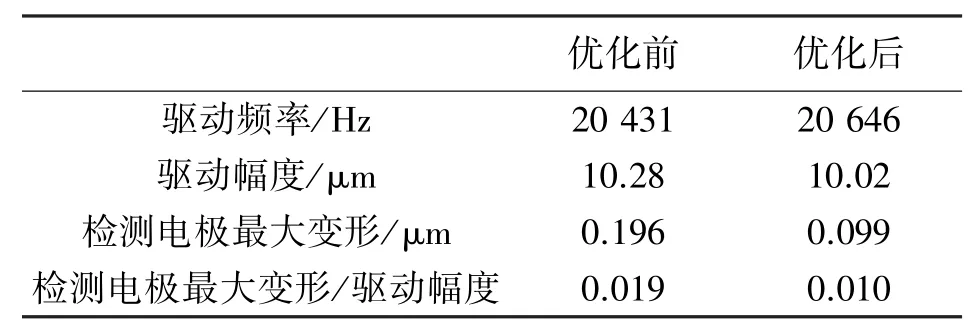

对优化后的结构重新进行谐响应分析,得到结构在驱动力作用下的位移响应如图7(a)、(b)所示。表2列出了优化前后的仿真结果对比,可以看出优化前后MEMS陀螺仪驱动频率和驱动位移基本保持不变的前提下,检测电极在驱动运动中的变形由原来的0.193μm下降到0.099μm,下降了48.7%;和驱动位移的比值由原来的0.019下降到0.010。最重要的是,检测框架内外两侧的电极变形由同向变为反向,如图7(b)所示。虽然二者的变形仍然保持一定幅度,但M与N的和接近于0,二者的误差信号很大程度上会被相互抵消。

图7 改进后的MEMS陀螺仪驱动位移仿真结果

表2 MEMS陀螺结构改进前后驱动仿真结果对比

4 试验验证

为了验证检测电极变形对MEMS陀螺仪振动性能的影响,分别对优化前后的MEMS陀螺仪进行振动试验。试验采用定频振动的方式,MEMS陀螺仪安装在振动台台面上,如图8所示。振动激励方向与检测电极运动方向(y向)一致,振动过程中采集MEMS陀螺仪敏感结构的输出信号,并对信号进行FFT变换,得到输出信号的频率成分与表1中的理论值进行对比。

图8 定频振动试验台

振动频率分别取300 Hz、500 Hz、1 000 Hz,图9(a)、(b)、(c)分别给出了优化前后不同频率激励下MEMS陀螺仪敏感结构输出信号经FFT变换后的幅频特性曲线。可以看出,振动中MEMS陀螺仪的误差信号主要包括3项,中间项为正交耦合误差,主要由加工工艺决定,其频率对应MEMS陀螺仪的驱动频率;另外两项即为本文中讨论的检测电极y向变形与检测质量振动响应相互耦合产生的误差信号,在幅频特性曲线上这两项误差位于正交误差信号的两侧,其频率和正交信号的频率差值即为外界振动的频率值。

图9 振动试验中MEMS陀螺仪输出信号的FFT变换曲线

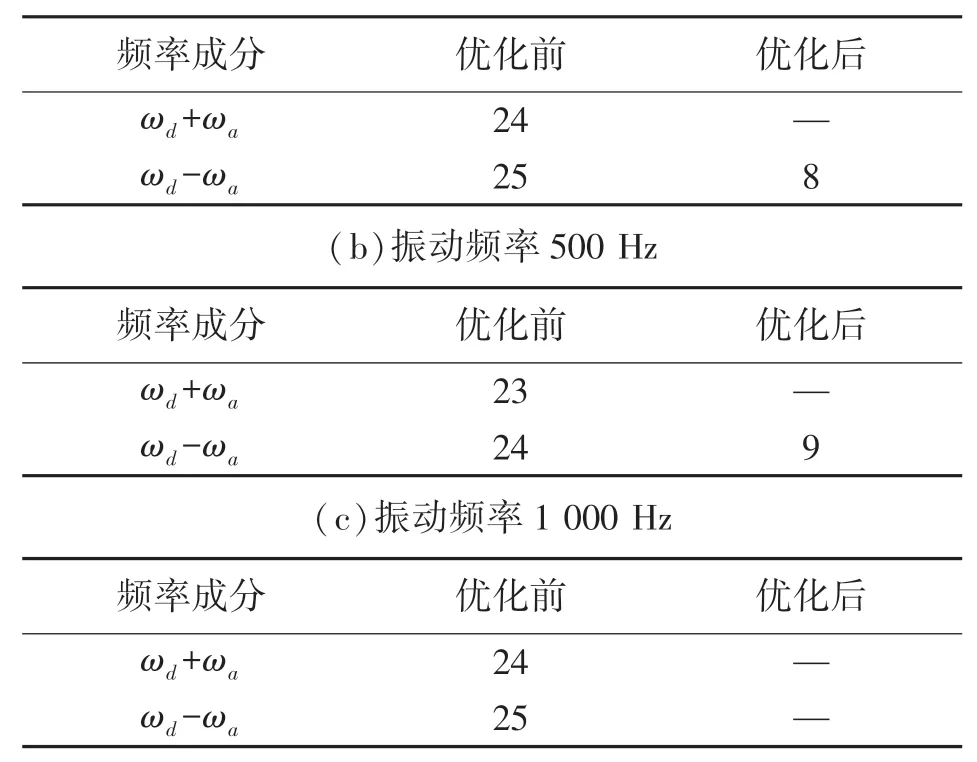

表3给出了优化前后不同振动频率下的振动误差信号幅值对比,可以看出,优化前由于驱动运动过程检测电极y向变形较大,振动误差信号的幅度也比较大,为24 dB左右,并且不随激励频率变化而变化;优化后检测电极y向变形降低,且检测质量内外侧变形相位相反,使得误差信号相互抵消,最终的误差信号幅度小于10 dB,大部分被噪声淹没,几乎观察不到,残余部分的幅值也非常小,不会对陀螺的性能产生影响。

表3 优化前后振动误差信号幅值对比 单位:dB(a)振动频率300 Hz

5 总结

本文针对MEMS音叉式陀螺仪的振动环境适应性问题,分析了驱动运动导致的检测电极变形对陀螺仪振动性能产生影响的机理。当陀螺仪受到外界振动作用时,检测质量产生的位移响应与检测电极的变形相互耦合形成误差信号,该误差信号的频率成分与角速率响应信号几乎一致。若振动信号位于陀螺仪的带宽范围内,则误差信号不会被电路系统滤除,从而影响MEMS陀螺的振动环境性能。通过优化检测质量的受力状态,降低检测电极变形幅度,有效降低了误差信号的幅度,提升了MEMS陀螺仪的振动性能。