大牛地下古岩溶缝洞储层安全钻井技术

袁本福

中国石化华北油气分公司 石油工程技术研究院(河南 郑州 450006)

大牛地气田下古生界是中国石化华北油气分公司重要的储量和产量接替区,天然气资源量650×108m3,目前投产100 余口井,最高无阻流量52.68×104m3/d。与中石油长庆靖边气田同属盆地中部风化壳岩溶斜坡带,是风化壳岩溶缝洞储层发育的有利区,与大牛地上古生界碎屑岩的沉积作用不同,下古生界碳酸盐岩受白云化影响造成了岩性差异,受到沉积后不同时期构造应力的变化产生了不规则的裂缝,流体沿着裂缝流动发生了大量的岩溶作用,最终出现了不规则的溶蚀孔、裂缝及缝洞,整体非匀质性较强,钻井工程面临诸多技术难题。

1 下古岩溶缝洞储层钻井难点

1.1 安全密度窗口较窄,钻井易发生井漏、溢流

马家沟组地层白云岩、灰岩发育天然裂缝和溶蚀孔,当地层压力不能平衡钻井液液柱压力时会发生井漏,同时由于天然裂缝的存在,呈现漏失量大,漏失速度快的特点,若不能及时补充井筒漏失的钻井液,又因钻井液液柱压力不能平衡地层压力,导致溢流发生。通过分析下古2 口严重漏失、溢流水平井可知(表1),钻井液安全密度窗口在1.06~1.08 g/m3,安全密度窗口较窄,漏、溢矛盾突出,给下古岩溶缝洞储层安全钻井带来了挑战。

表1 部分水平井井漏、溢流情况

1.2 下古盐膏层发育,存在盐溶、钙侵及钻井液污染

马家沟组地层以白云岩、灰岩为主,局部含膏白云岩、偶夹膏岩层,存在盐溶、钙侵以及钻井液污染等难题。D126 井目的层使用常规钾铵基聚合物钻井液体系,钻至井深3 194 m马三段地层时,钻井液污染严重,流变性变差,通过控制钻时钻进,添加抗盐抗钙类处理剂循环处理调整钻井液性能,自3 194 m 至完钻井深3 548 m 钻进过程中,不断进行小型试验和助剂配比调整,损失时间1.6 d,影响了正常钻井进度,给钻井施工带来一定的风险。

1.3 防漏堵漏措施不当易造成储层污染

下古岩溶缝洞储层井漏问题比较突出,尤其是水平井储层漏失比例较高。为了防漏堵漏水平段,钻进过程中通常提前向钻井液中加入FDL-1、SDL等随钻堵漏剂,发生井漏时通常应用常规的单封、弹性颗粒、桥塞堵漏剂、复合堵漏剂等进行堵漏作业,虽然起到了封堵地层溶孔和裂缝的作用,但水泥类和常规堵漏材料酸溶率低,对储层也造成了一定的伤害,影响后期投产效果,因此需要优化防漏堵漏技术,降低对储层的污染,提高储层保护效果。

1.4 下古储层含有硫化氢,钻井存在安全风险

DPF-X3 井为三级井身结构水平井,储层马五5,二开导眼钻至下古地层3 228 m时,井口监测有硫化氢气体,浓度最高22 mg/m3,投产后硫化氢浓度最高4 980 mg/m3。D351 井钻至目的层3 264 m 时,井口监测硫化氢浓度42 mg/m3,试气阶段硫化氢浓度最高3 136 mg/m3。多口井钻井过程中监测到硫化氢,存在安全隐患,钻井施工需要做好防硫技术措施。

2 下古岩溶缝洞储层安全钻井技术对策

2.1 简易控压钻井技术

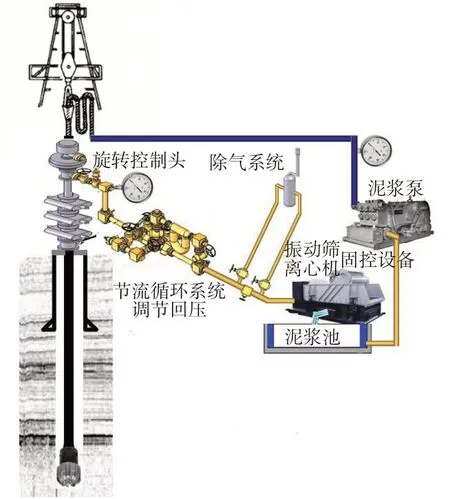

控压钻井技术在解决复杂地层安全钻井方面发挥了重要作用,可降低井下复杂发生,有效缩短非生产时间,提高复杂地层钻井成功率和石油天然气开发经济效益。精细控压钻井技术有微流量控制、井底恒压控制等多种方式,配套设备比较复杂,一般包括旋转控制头、自动节流控制系统、回压泵系统、PWD 井下随钻测压系统、地面数据采集系统等。

简易控压钻井技术与精细控压钻井相比,对压力控制的能力相对不足,但与传统过平衡钻井方式相比,针对窄安全密度窗口或裂缝性地层,其对环空压力剖面控制具有快速、灵活的特点,对于钻进过程中发生的溢流、井漏处理能力更强[1-2],简易控压流程如图1所示。大牛地下古岩溶缝洞气层压力系数范围在0.84~0.93,整体属于低压-常压范围,对控压设备要求不高,使用简易控压技术即可节约成本,又能满足近平衡钻井要求。

图1 简易控压钻井系统流程图

2.1.1 压力监测与控制

1)压力监测方法。简易控压钻井系统在节流管汇前和泥浆泵出口均安装有压力表,可实时监测到泥浆进出口压力变化,进出口压力的监测用于计算井筒压力剖面、确定ECD(循环当量密度),进而确定压力控制调节的方式与回压控制范围,节约了PWD井下随钻测压工具的费用。

2)压力控制方法。压力控制可采用变循环排量、变密度或手动节流的方式,而实际应用最具操作性、迅速的是通过手动节流控制回压。回压的控制可采用两个标准:一是可参照出口流量与压力,以流量为主;二是可参照注入立压,通过恒定立压保持井底压力处于控制范围内[1-3]。

2.1.2 具体操作流程

钻井过程中,在钻进、接单跟及起下钻等不同工况下,钻具组合会对井筒内流体产生不同的压力扰动,井筒压力剖面由此会处于波动变化状态,为降低钻井液漏失或流体侵入等井下复杂引起井筒压力波动较大而导致严重井下事故发生,通过人为操作干预以保持井底压力处于可控范围内,是简易控压钻井技术安全、有效操作成功的关键[4-5]。

1)钻进:一口井开钻前,要先收集或计算出地层孔隙压力、地层漏失压力以及地层破裂压力三压力剖面,在钻井液当量密度满足大于地层孔隙压力和小于地层破裂压力所需当量密度的原则基础上,通过精确的水力学计算确定合理的钻井液密度、ECD值(循环当量密度)、排量、应施加的回压值等,排量大小应满足携岩要求,ECD值可调节范围应合理、操作性强,且井口回压在安全范围内,控制井底处于微过或溢漏平衡点状态。

2)接单根:接单根时要关井停泵,环空中的循环压耗消失,此部分压力作用于井口回压,井底仍可处于与地层压力平衡状态,为避免接单根停泵条件下关井操作压力过高,通过节流管汇调节回压,使钻井液当量密度处于合理的范围。

3)起下钻:依据标准,一是控制起下钻速度在安全范围内,二是定量、及时灌浆,确保钻井液液柱压力平衡地层压力,保障起、下钻过程中井筒液柱与地层压力平衡,减少地层流体侵入,实现开井起、下钻。补充的钻井液要根据当前钻井液密度、井身结构与井底情况计算泵入量,保证足量而不过量,避免压漏地层。

2.2 无土相硅酸盐储保钻井液体系应用

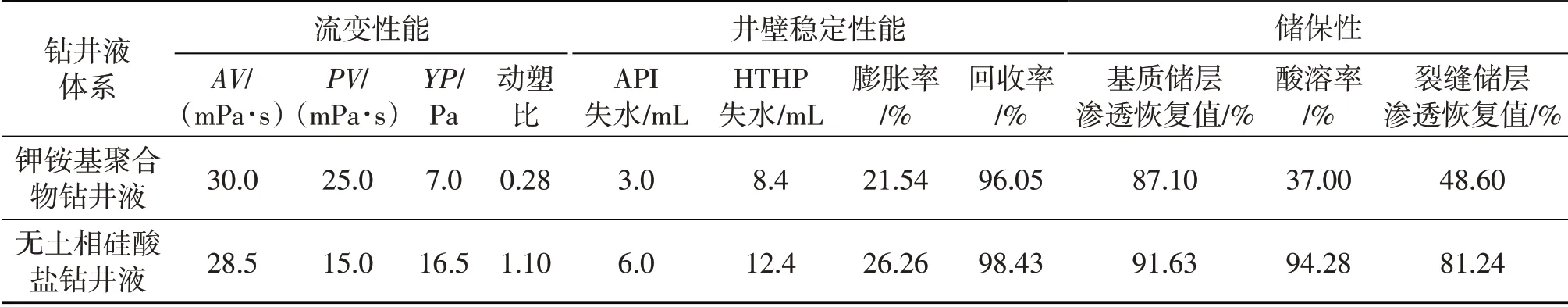

为了实现大牛地气田下古少井高产的目标要求,以“无土相、低密度、强酸溶”为设计理念,严格控制液相、固相侵入储层,优化抗盐抗钙性能,配合解堵完井液实现全程储层保护。以硅酸钠为主剂,结合优选淀粉、防水锁剂等助剂,自主研发形成无土相硅酸盐储保钻井液体系,该体系无土相、防水锁,基质渗透率恢复值高达90%以上,高酸溶性可将裂缝性储层的渗透率恢复值由48.6%提升至81.24%,有效保护储层[6-8]。无土相硅酸盐储保钻井液与钾铵基聚合物钻井液性能对比见表2。

表2 无土相硅酸盐储保钻井液与钾铵基聚合物钻井液性能对比

主要配方:清水+5%氯化钾+0.1%黄原胶+2%抗高温淀粉+5%硅酸钠+1%环保润滑剂+适量超细碳酸钙+其他助剂。

针对马家沟组下古地层岩性变化特征,现场应用过程中要根据钻井液化验结果及时调整钻井液性能指标,以满足安全、高效钻进要求。进入下古马家沟组地层前,加入5%(体积分数,下同)硅酸钠和5%氯化钾,完成无土相硅酸盐储保钻井液体系转换;进入下古马家沟组地层后,地面按规定实时监测H2S浓度,如果钻遇硫化氢,按照钻井液体积的0.5%~2%及时添加碱式碳酸锌除去硫化氢,维护钻井液pH 大于9.5,储层段钻进控制失水小于5 mL,钻井液密度小于1.08 g/cm3,坂土含量小于30 g/L,测量中压失水时若出现瞬时滤失量较大时,应立即采用黄原胶和改性淀粉进行维护,若坂含量上升过快,黏度难以控制,应停钻循环,并开启四级固控设备充分处理,并提升氯化钾和硅酸钠的加量。若钻遇盐膏层,应及时检测钙镁离子含量,并采用纯碱进行清除,加入抗盐、抗钙能力较强的聚阴离子纤维素和复合离子型聚丙烯酸盐等处理剂维护好钻井液性能。

2.3 水平段缝洞储层防漏堵漏技术

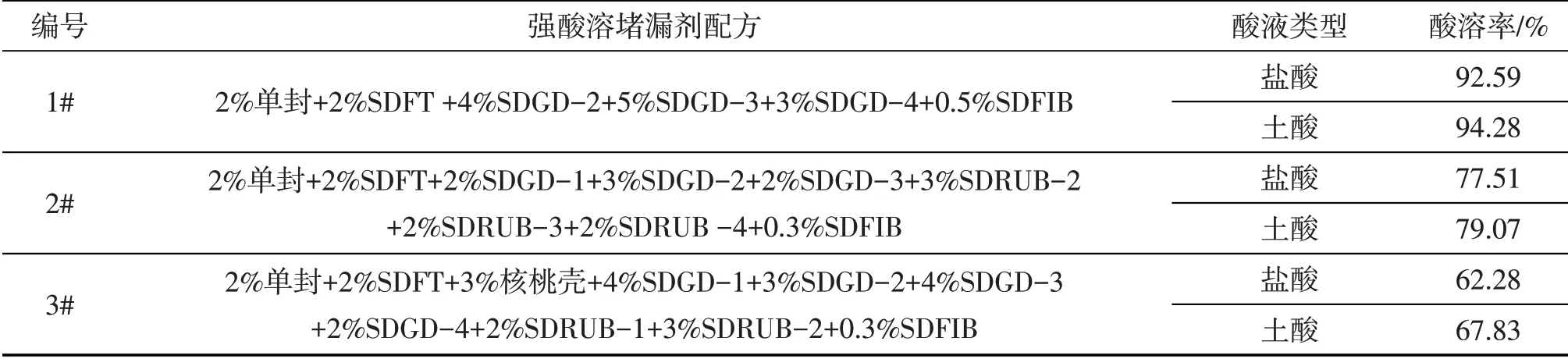

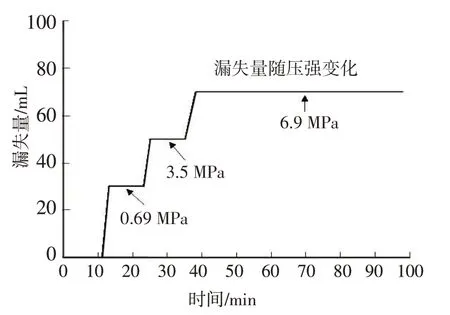

为了满足地质储层保护要求和安全钻井要求,水平段钻井液中及时添加强酸溶防漏堵漏剂为安全钻进提供技术保障。强酸溶堵漏剂是通过研选具有不同特性的防漏堵漏材料,按照不同比例进行复配后形成的堵漏剂,主要是基于强力链网络结构原理,颗粒之间通过挤压产生接触应力,相互嵌入后形成力链结构,分散的力链结构逐渐堆积、挤压形成具有一定强度的封堵层。其中SDGD(刚性堵漏剂)为不同粒径的矿物颗粒,SDRUB(弹性橡胶堵漏剂)为不同粒径的弹性橡胶颗粒,SDFIB(纤维堵漏剂)为不同长短复合纤维,SDFT(软化沥青)为变形充填颗粒,其他防漏堵漏材料有单封、果壳、弹性颗粒等。其中单封、核桃壳、弹性颗粒等属于低酸溶率材料,SDGD(刚性堵漏剂)等则属于高酸溶性材料,部分架桥、填充、纤维类堵漏材料酸溶率不小于95%,封堵层骨架酸溶后,储层渗透率恢复值高[9-10]。强酸溶防漏堵漏配方的酸溶率评价见表3,室内承压实验如图2 所示,强酸溶堵漏材料泥饼如图3所示。

表3 强酸溶防漏堵漏配方的酸溶率评价结果

图2 强酸溶堵漏材料室内承压实验

图3 强酸溶堵漏材料泥饼

通过室内实验结果,优选出强酸溶堵漏剂配方1#,针对不同类型漏失,形成了2 种防漏堵漏方案,分别为强酸溶随钻暂堵和恶性漏失强酸溶凝胶堵漏。当漏速在0~10 m3/h时,应用强酸溶随钻堵漏材料,钻井过程中,在易漏失层位随钻加入强酸溶随钻暂堵,提前预防钻井漏失,若钻井过程中无恶性漏失发生,投产前酸洗,一个循环周即可。当漏速大于10 m3/h,采用恶性漏失强酸溶堵漏储保方案进行堵漏作业,堵漏成功后继续钻进至完钻,投产前酸洗,酸溶时间48 h。

3 现场应用效果

因DK13-X1、DK13-FP X2井发生井漏、溢流被迫提前完钻后,后期部署井全部配套使用旋转控制头、节流管汇回压控制系统、无土相钻井液体系、强酸溶防漏堵漏等关键技术,目前在下古储层5 口水平井实现了成功应用,其中4 口井通过灵活控制水平段钻井液密度范围在1.06~1.08 g/cm3内,保障了水平段岩溶缝洞储层安全、高效钻进,另DK13-X12井因水平段钻遇较大裂缝,发生了溢流,但通过简易控压装备实现了不压井正常钻进,并超出地质设计水平段20 m完钻。

3.1 现场应用效果

DK13-X12 设计井深4 389 m,设计水平段长1 200 m,钻至3 375 m 时(水平段186 m)发生井漏,钻井液密度1.08 g/cm3,漏速2~3 m3/h,钻井液中及时添加强酸溶堵漏剂,有效地控制了井漏,保障正常钻进。钻进至4 360 m时(水平段1 171 m)发生溢流,通过地面节流管汇节流循环放喷点火,火苗高约20 cm,同时钻井队利用旋转控制头继续钻进至4 409 m完钻,实钻水平段1 220 m不压井、不起钻一趟钻完成,用时5.94 d,刷新下古水平段最短周期记录。该井应用无扶螺杆和五刀翼强研磨钻头保障了一趟钻高效钻进;强酸溶堵漏降低了储层伤害,后期室内实验堵漏剂酸溶率大于91%,渗透率恢复值大于90%,达到了储层保护的目的;旋转控制头与节流管汇回压控制系统实现了简易控压正常钻进,避免了因溢流无法控制,只能压井打水泥塞提前完钻情况的发生。

3.2 酸压投产效果

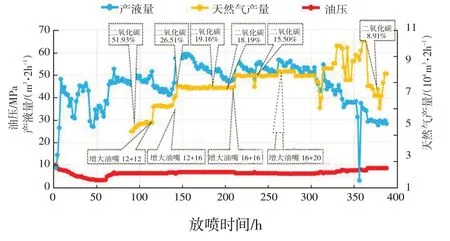

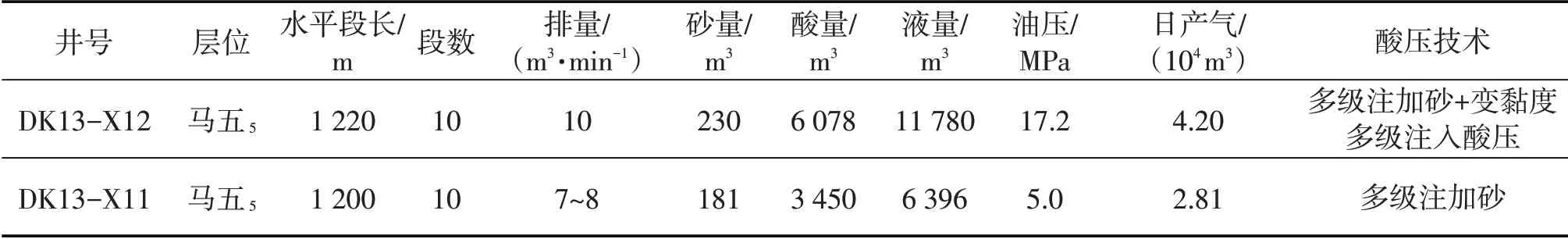

DK13-X12酸压后,最大油嘴16 mm+20 mm,初期最大产量约10×104m3/d,投产后稳定配产4.2×104m3/d,油压17.2 MPa,生产稳定,产量相比邻井DK13-X11井大幅提升,提升幅度达到49%以上(图4与表4)。

图4 DK13-X12酸压后试气放喷阶段

表4 DK13-X12酸压参数及投产后生产情况与DK13-X11对比

4 结论与建议

1)针对下古岩溶缝洞储层安全钻井难点,通过应用简易控压钻井技术、无土相硅酸盐储保钻井液体系、强酸溶防漏堵漏技术,解决了窄密度窗口漏溢矛盾、钻井液污染、硫化氢风险以及常规防漏堵漏造成储层伤害的难题。

2)4口井通过灵活控制水平段钻井液安全密度窗口,保障了岩溶缝洞储层安全、高效钻进;DK13-X12 在发生井漏、溢流的情况下,实现了水平段1 220 m 不压井、不起钻一趟钻完成施工,避免了打水泥塞提前完钻,初期最大产量约10×104m3/d,不仅控制了损失,而且创造了更大的效益。

3)建议加强地质、工程一体化技术协作,地质提高储层裂缝预测精度,工程根据预测结果做好针对性配套技术应用,提升现场应用效果。