节能降耗大趋势下的日本铁路车辆结构减重设计

1 引言

随着技术的发展,铁路车辆的动力性能、安全性等显著提升。但由于新设备的安装和碰撞安全设计的引入,车辆重量会随之增加,这导致车辆在行驶过程中的能源消耗也相应加大。因此,从节能降耗的角度出发,完善车辆的减重设计成为重要课题。其中,对车辆结构进行有效减重是关键环节。

结构优化法是一种通过数值分析对物体形状和结构进行优化的方法,已应用于诸如汽车、航空等设计领域中,是一种较为成熟的设计方法;但在铁道车辆设计领域,虽然有少量基础研究及应用案例,但还未普及。

日本铁道综合技术研究所(以下简称“铁道综研”)在将结构优化法运用于车辆减重设计方面做了许多研究和尝试,并取得了相应的成果。本文将对此进行介绍。

2 结构优化法概述

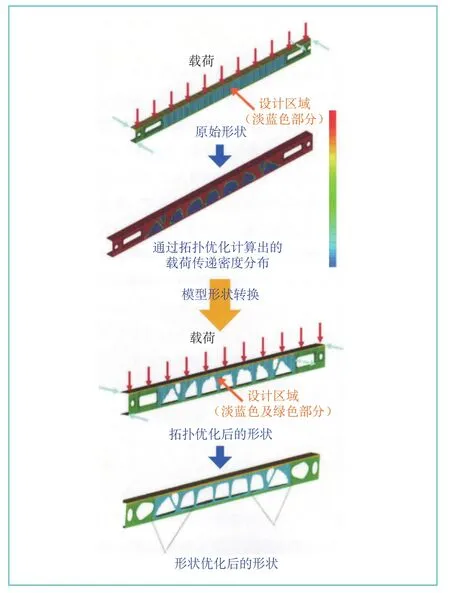

结构优化法是通过解析既往结构以得到满足目前设计要求的形状的方法,主要分为拓扑优化和形状优化2类。拓扑优化是通过计算载荷对初始结构产生影响的程度(载荷传递密度)并据此去除影响较小的构件材料以实现材料分布优化的方法,其适用于结构的概念设计阶段(图1a)。形状优化是指以限制待优化结构在载荷作用下产生的应力强弱和形变大小为前提,从减重最大化的目标出发,通过扩大/缩小其构件结构形状的方法得到最合适的结构形状,其为一种形状算法,适用于结构的形状设计阶段(图1b)。在优化过程中,质量、应力、刚度等数据会被定义为各种目标函数,可通过计算其最小值或最大值获得优化结果;同时还可给出限制条件(边界条件),从而使优化后的相关参数不超过规定限值,满足设计条件。由于这些目标函数和约束可以同时设置多个条件,所以优化的自由度很高,可以推导出不拘泥于传统概念的结构形式。

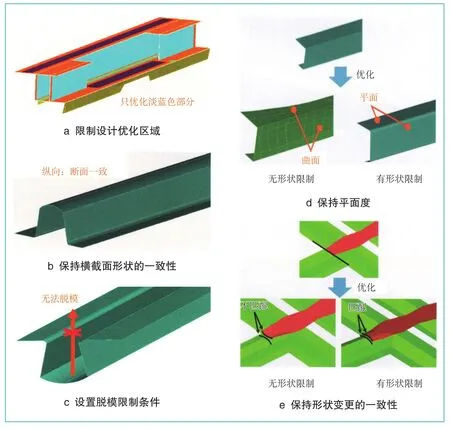

需要注意的是,如果没有适当边界条件的约束,采用结构优化法得到的结构在大多数情况下是无法加工制造或在功能上不符合设计要求的。因此,在结构优化过程中,设置相关的边界条件和基本参数(如防止应力、刚度等物理量超过规定值的基本边界约束条件)至关重要。为保证基于骨架结构的铁路车辆在减重优化后的可制造性,可设置如下限制条件(图2):①限制设计优化区域,即在保持原始基本形状的前提下设置优化限制区;②保持横截面形状的一致性,即纵向的断面形状保持一致;③设置脱模限制条件,即设置冲压加工时防止加工件脱模的附加形状;④保持平面度,即确保指定平面的平整度不被改变;⑤保持形状变更的一致性,即相互连接的两个部件在连接处的形状变化应相同。

图2 结构优化时的可制造性约束条件

3 车辆结构减重

由于铁路车辆是大型结构体,其运行时的实际运动比较复杂,因此仅针对车辆结构建立的模型不足以用来评估载荷传递路径和应力情况。此外,鉴于车体结构内部承受高载荷的区域是有限的,加之车辆主体为骨架结构,由梁、柱等诸多形状相同的构件构成,所以对车辆整体实施减重优化的效率并不高。而如果以形状相同的构件中承受载荷最大者为标准,制造出符合要求、具有足够强度的轻量化构件,则可认为其适用于其他同样形状的部位。基于上述原因,铁道综研提出了利用拓扑优化和形状优化相结合的方法对主体为骨架结构的铁路车辆进行结构优化的方案。

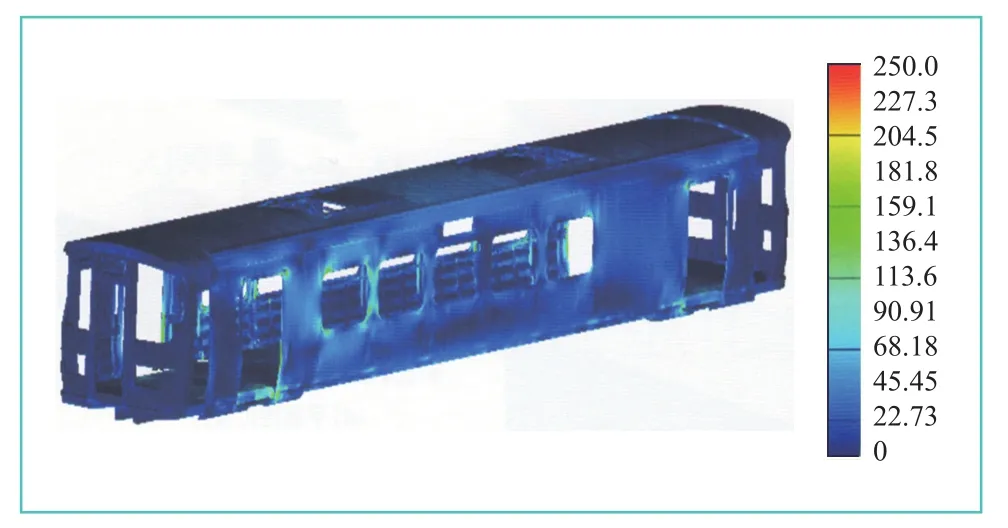

首先,计算出需对待优化构件施加的载荷等,并参照以往车辆结构的解析模型(单车模型)进行应力分析。为此,研究人员根据日本产业规格(JIS)标准进行车体结构载荷测试,计算产生的应力(图3),并根据应力分析结果抽选应力最大的构件,将该构件所承受的载荷设定为结构优化时的载荷条件。

图3 既有车辆结构在车体结构载荷测试标准条件下的应力云图(单位:MPa)

接着,通过拓扑优化求出各构件的载荷传递密度分布,去除一部分经分析得出的载荷密度低的材料,再刷新模型。

然后,通过形状优化进一步减轻构件重量,并导出轻量化的结构。

图4展示了对车辆地板构件——横梁进行结构优化的流程。优化限制条件为:除第2章所述6条可制造性约束条件之外,还包括使横梁的质量最小化,形状、刚度与优化前相同,横梁内产生的应力小于限制标准值。

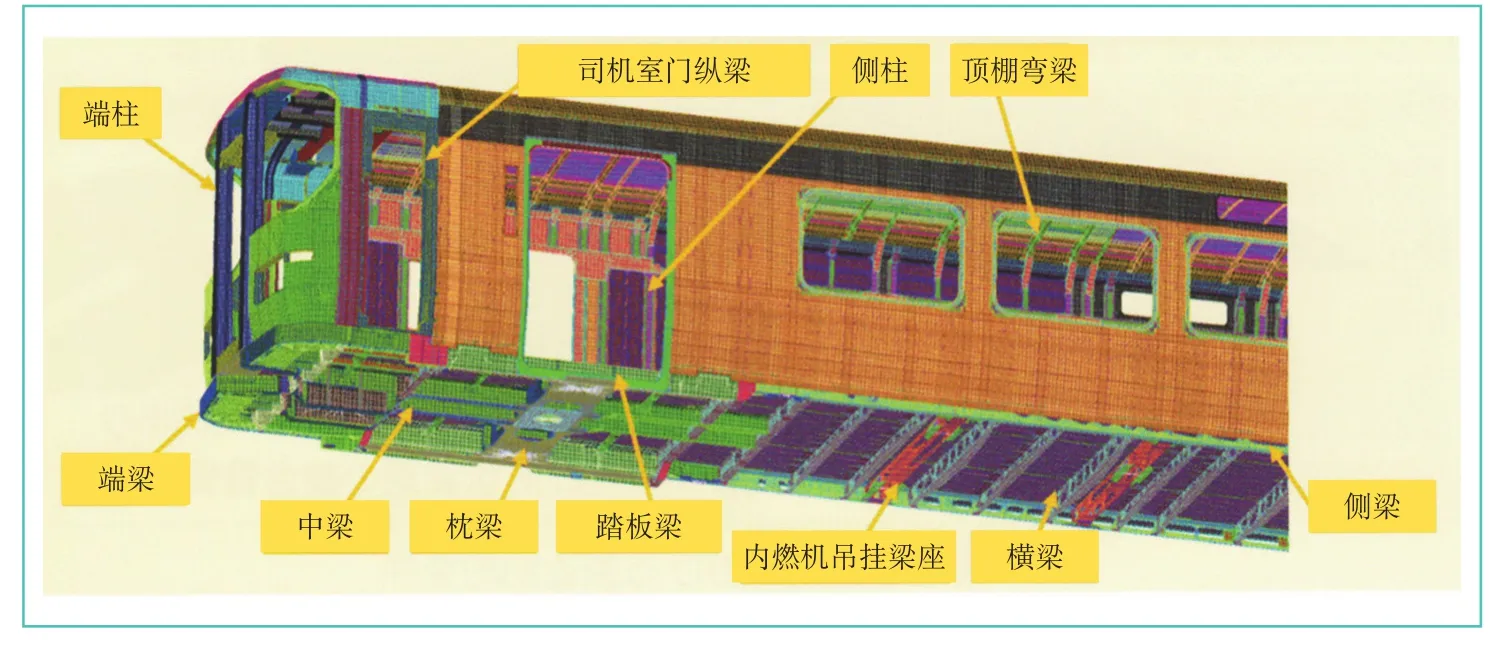

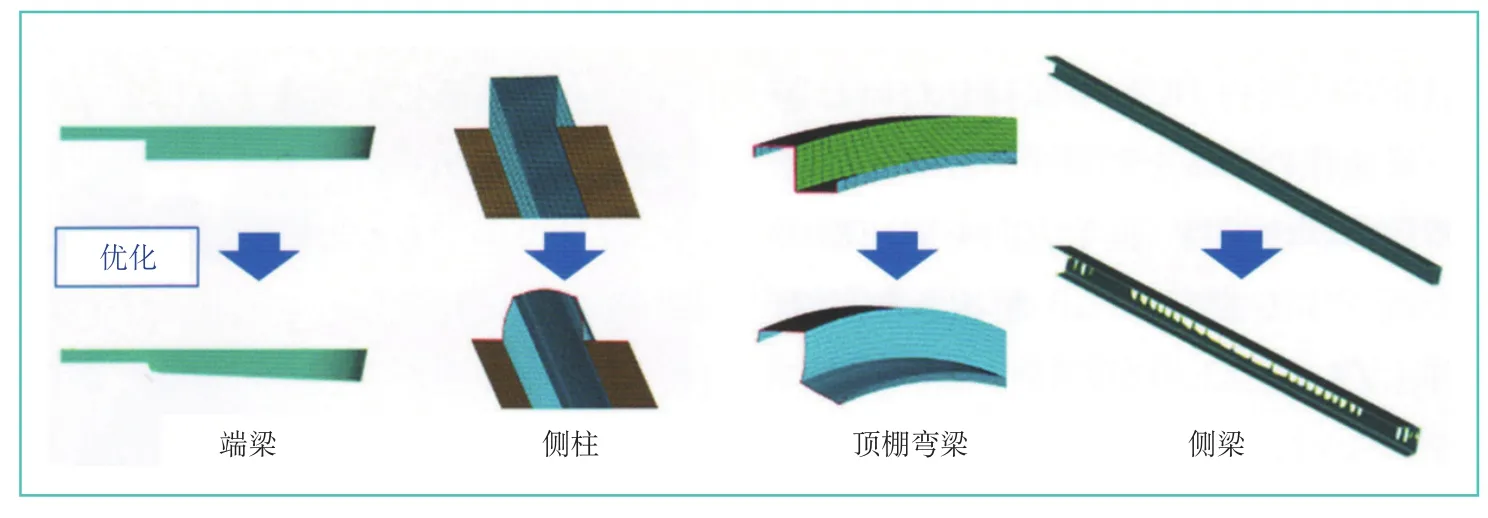

按照上述步骤,研究人员对图5所示的构件进行了结构优化,得出其减重优化后的形状。图6展示了其中主要构件优化前后的形状对比。侧柱、顶棚弯梁等的横断面相较于优化前变成了一种特殊的形状,但由于设置了可制造性约束条件,其可被加工制造和实际使用;侧梁的梁体在优化前通常不开洞,但优化后其侧面靠近中央部分增加了多个开洞;如图4所示的横梁也变成了具有非常大开洞的样式。

图4 结构优化流程

图5 实施结构优化的构件

图6 减重优化后的构件结构

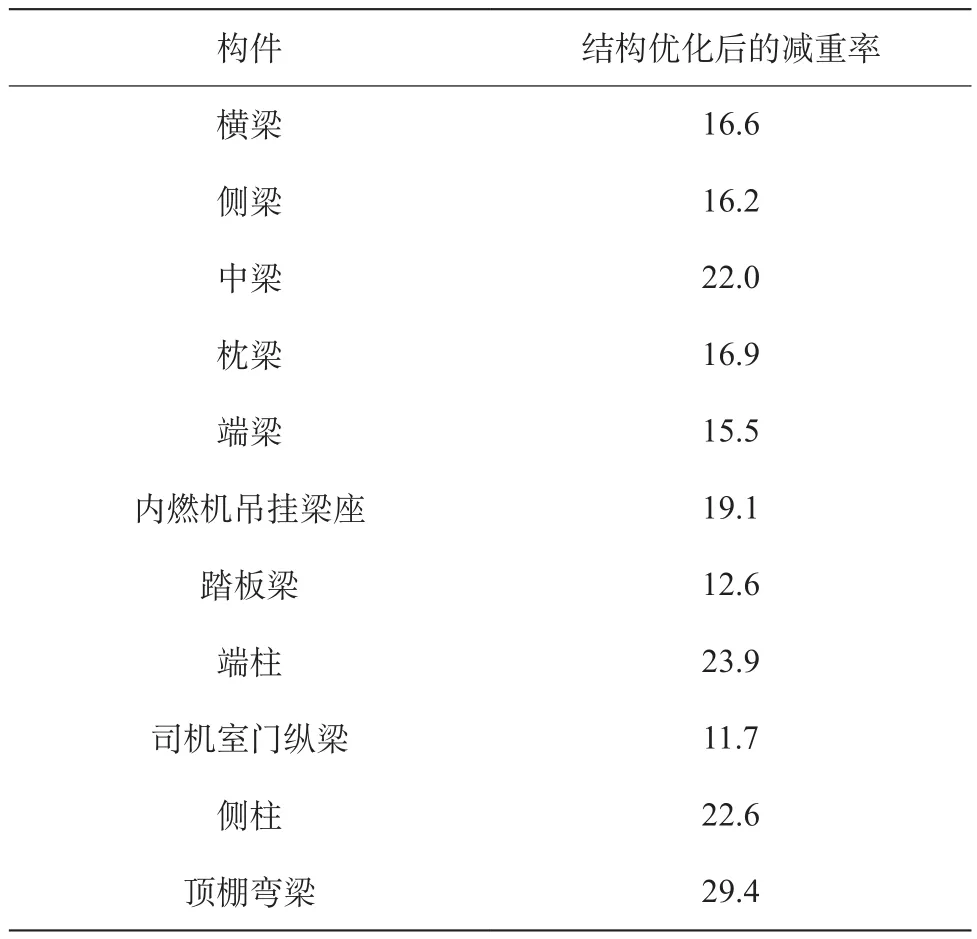

表1展示了各构件结构优化后的减重效果。由表可知,相较于优化前,各构件优化后实现了 12%~30%的减重,尤其是顶棚弯梁的减重率达到29.4%。若使用这些减重后的构件,整个车体重量可减轻约 7%。

表1 各构件结构优化后的减重效果 %

4 减重后车辆结构性能验证

为对减重后的构件以及使用这些构件的车辆结构性能和强度进行验证,研究人员制作了减重后车辆结构分析模型,通过应力分析了解各构件的应力情况,并对其进行载荷强度评估。载荷和边界约束条件与结构优化时相同。图7展示了减重后车辆结构的应力分布状况。由图可知,与优化前(图3)相比,优化后的车辆虽有部分区域应力变大,但在数值上差异甚小,而且各构件内的应力均未超过载荷强度标准限值。虽然某些构件形状发生了巨大变化,但其强度并没有大的变化。

图7 减重后车辆结构在车体结构载荷测试标准条件下的应力云图(单位:MPa)

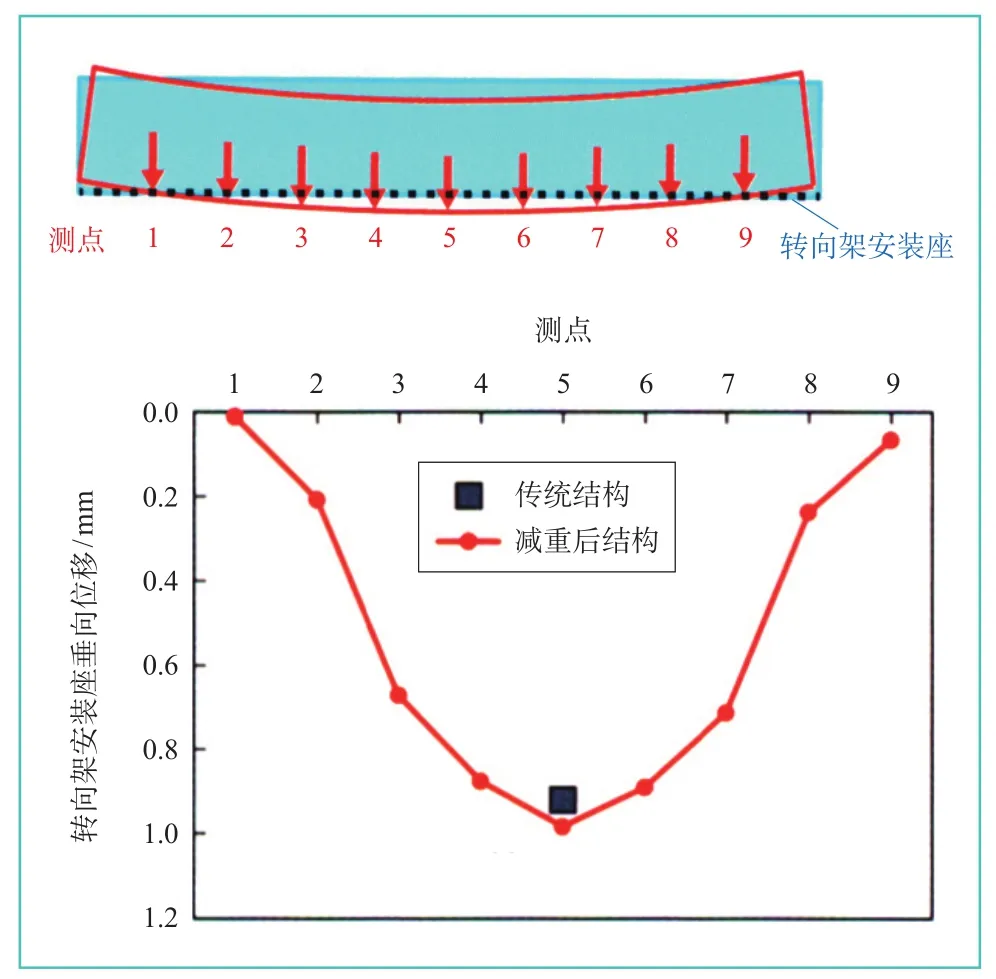

为验证车体的弯曲刚度,研究人员进行了转向架安装座在测试载荷下的垂向位移计算(由刚度标准值求出的最大位移值为 1.0 mm),图8展示了相关计算结果。由图可知,虽然转向架安装座的最大垂向位移较减重前增大了,但是减重后结构的垂向刚度仍能够满足JIS规定的刚度标准。

图8 转向架安装座垂向位移

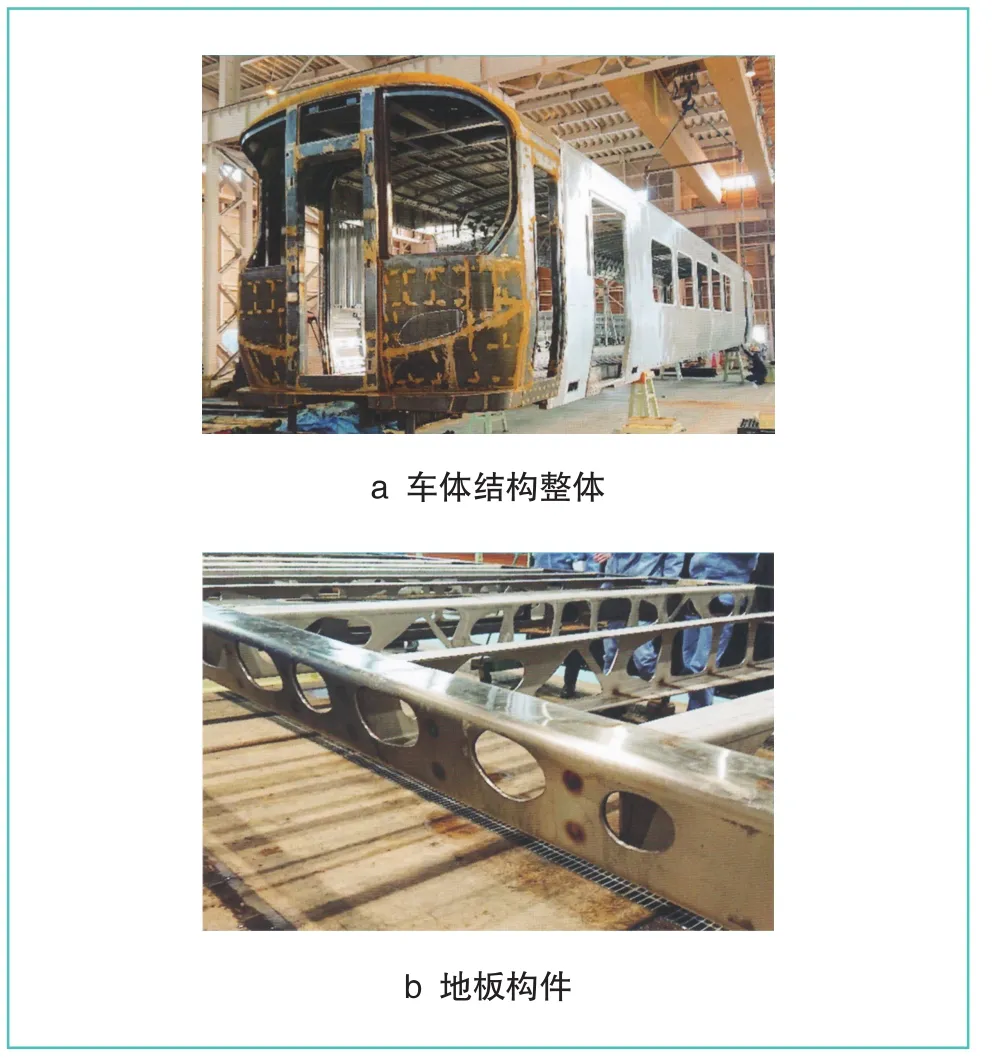

此外,为配合数值分析验证,研究人员制作了实车大小的试验车体结构(图9),用于结构强度验证。车体结构载荷测试依据JIS规定的条件实施,测试结果证明在设定的 170 个应力测量点中,没有任何一个测量点的应力实测值超过规范要求。

图9 用于结构强度验证的试验车体结构

综上所述,经结构优化的减重后车辆结构性能和强度均符合JIS的要求。