桥梁加固预应力CFRP板混凝土技术分析

胡丽萍、王文

(1.吉安市公共资源交易中心万安分中心,江西万安 343800;2.吉安市公路建设和养护中心峡江分中心,江西峡江 331409)

0 引言

预应力CFRP 板混凝土技术是桥梁加固工程中常见的施工技术,具备加固效果好、操作便捷等诸多优点。在预应力CFRP 板混凝土技术应用过程中,需结合施工标准做好技术工艺控制,提升技术应用效果,如此才能提升桥梁加固工程质量。

1 预应力CFRP 板加固体系

1.1 技术原理和特点

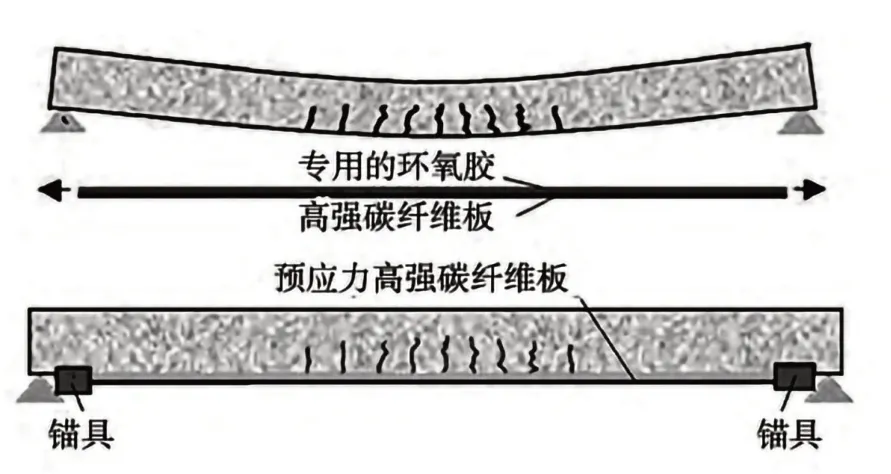

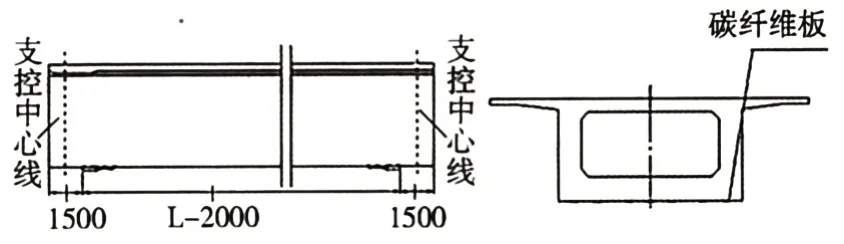

预应力CFRP 板,即预应力碳纤维板,是将同一方向排列的碳素纤维浸渍于树脂内进行固化处理,同时经过一定压强的挤压形成规定的形式,该材料具备抗拉强度高、质量轻、厚度小、耐老化等优势,适用于多种施工条件。预应力CFRP 板加固体系的技术原理如图1所示,施工流程大致如下:根据现场施工要求准备结构部件;对表面涂覆专用环氧胶的高强碳纤维板进行预应力张拉施工;将碳纤维板粘贴、锚固到结构表面。

图1 预应力CFRP 板加固技术原理

预应力CFRP 板加固施工可避免传统有机结构胶粘贴纤维片材加固施工的不足,并且能够消除非预应力粘贴加固法对碳纤维板强度造成的负面影响,也不会存在剥离的缺陷,不仅可以大幅度提升结构的承载力,还能够提高结构的抗弯能力。预应力CFRP 板加固方式操作简单,不必进行湿作业,也不会占用过大的空间,施工效果较好。

1.2 主要技术参数

第一,预应力损失计算。通过分析发现,在预应力CFRP 板加固施工中,有很多原因容易导致预应力发生损失,如锚固体系结构变形、混凝土弹性收缩,以及CFRP 板松弛、收缩、变形等。预应力损失分项计算比较烦琐,所以需要设定合理的比例参数。第二,预应力CFRP 板在张拉施工中,其张拉控制力如果设定得比较高,会导致碳纤维板断裂。考虑到工程的具体情况,建议应用预应力CFRP 板时进行张拉控制力计算。

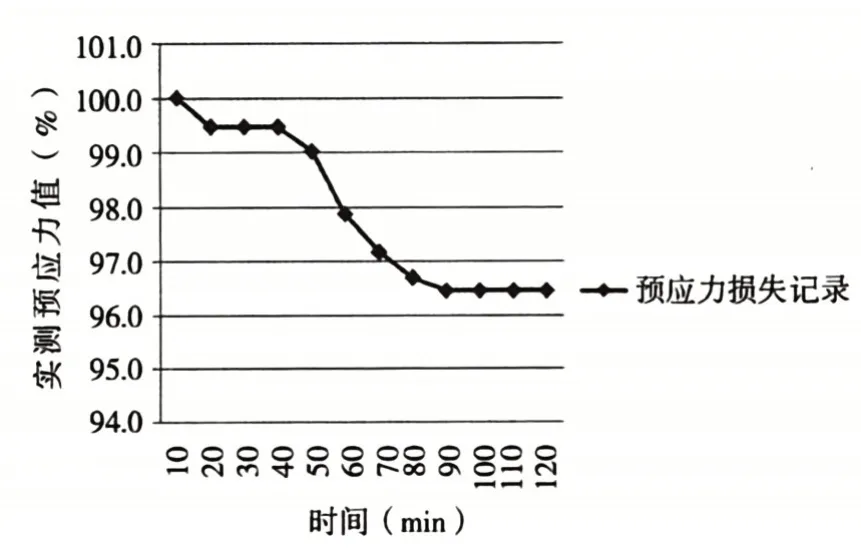

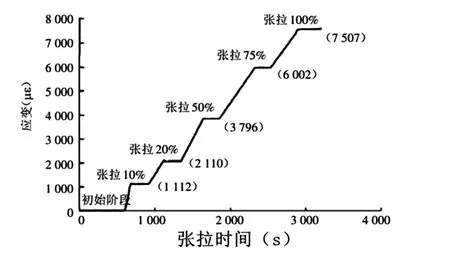

结合多项工程计算结果,在合并试验数据基础上对各种可能存在的影响因素进行分析,发现混凝土构件长期损失能大概在3%~4%的范围。试验实测应力变化情况见图2。

图2 试验实测应力变化

1.3 加固方案的标准化设计

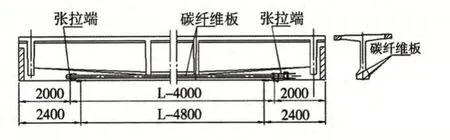

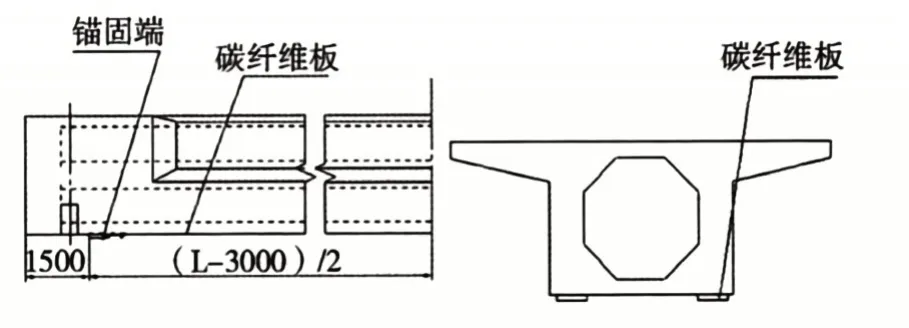

为了更好地应用预应力CFRP 加固板,针对T 梁、空心板以及现浇箱梁等几种常见结构预应力碳纤维板布设加固方案开展标准化设计,见图3~图5。

图3 T 梁预应力CFRP 板布置

图4 空心板梁预应力CFRP 板布置

图5 箱形梁预应力CFRP 板布置

2 工程概况及加固方案

2.1 桥梁工程概况

某跨河桥梁工程,整体设计长度为1.7km。下部结构为灌注桩,属于桩柱桥墩;上部结构为预应力连续梁,横向为5 片小箱梁。该桥梁运行十余年以后,在养护期间发现桥梁组合梁腹板位置存在严重裂缝,裂缝宽度均在0.1mm 左右。多片竖向裂缝集中在某个区域内,从倒角部位向上延伸,但是没有到达截面顶部。并且,经过封闭处理后,周边区域发生了类似的裂缝问题。经过分析发现,裂缝的主要形成原因如下:一是裂缝区域内出现拉应力过大的情况,短期组合影响之下达到开裂的极限拉应力。二是腹板底部竖向裂缝造成截面性能降低,进而导致横向裂缝发育变化。

2.2 加固方案选择

主要有两种加固方案:一是预应力CFRP 板加固。应用两条50mm×3mm 预应力CFRP 板,联合使用锚固块、锚具,张拉力为386kN,单价为900 元/m。二是无黏结体外预应力加固。 所选的钢筋直径为15.24cm,采用双束两股的形式。经对比分析,两种方案的综合成本都比较低,加固效果也都比较好,但预应力CFRP 板加固方案的结构组成比较简单、耐腐蚀性和耐久性比较好,性价比相对较高,最终确定应用预应力CFRP 板进行桥梁加固施工。

2.3 加固设计

经计算,该工程最终确定应用两条长度分别为26.6m 和24.6m 的50mm×3mm 预应力CFRP 板沿着桥向进行粘贴铺装。根据现场施工需要,连接时采用锚具与混凝土栓接的方式,锚固深度为95mm,采用镀锌钢螺栓连接,以提高结构的稳定性与安全性。

2.4 有限元分析

使用有限元分析方法计算该方案技术参数,得出最终桥梁分析模型,用以模拟加固施工的效果。在模拟分析中发现,混凝土能够与加固板密切结合在一起,不会出现滑移问题;各材料技术参数达到设计要求,预应力CFRP 板加固方式张拉控制力为1289MPa,永久预应力为1200MPa,预应力损失在6%以内,结构的强度性能合格。

3 工程施工与工艺

3.1 锚具构造及材料性能

整体结构采用的是夹片及楔形模具系统。模具制作完成后,要全面验证模具与CFRP 板的拉伸参数。该工程验证结果如下:CFRP 板抗拉强度为2498MPa、弹性模量为166.8GPa、破坏荷载为381kN。达到破坏荷载之后,CFRP 板会出现轻微裂缝,多出现在对中区域,夹持端与锚具周边区域没有出现裂缝问题。

3.2 施工工艺

加固施工开展之前需要进行测量放样,该环节务必保证精度符合标准,同时对张拉端及固定端进行控制,使其能够处于相同的状态,若出现松弛等问题需要及时纠正。此外,要保证CFRP 板表面没有任何杂质,且打磨平整。接着进行预埋钢筋钻孔施工,灌胶并加固达到设计强度标准后,才能进行预应力CFRP板加固施工。第一,需要在结构表面涂抹一层底胶,并安装反力钢筋,再利用千斤顶进行张拉作业,相邻两级张拉施工间隔约几分钟的时间。张拉作业结束后,要立即进行补胶处理。第二,设置限位卡,避免结构和加固板脱空。第三,加强CFRP 板与锚具连接部位的防护处理。在加固施工结束后,采用喷射水泥砂浆的方式对锚具、固定端、CFRP 板进行防护处理,砂浆结构的厚度为2~3cm。该防护层结构可以避免碰撞等外部因素造成CFRP 板、结构胶损坏,从而提升加固效果,延长使用寿命,实现综合利用价值的提升。

4 工后检测

结构参数是结构施工模拟分析必不可少的因素,必须达到准确性要求。结构参数分析要从截面尺寸、弹性模量、材料容量、膨胀系数、施工荷载等方面展开。现场施工管控中,必须加强桥梁质量检测,随时掌握应力、变形等结构参数,使之处于合理范围,并保证结构部件制作、安装都满足精度要求,以此达到提升桥梁工程质量的目的。

4.1 伸长量变化

该工程采取分级张拉的方式进行加固施工,并实时测量CFRP 板伸长量,各级的变化参数分别为10%、20%、50%、75%、100%,对各级伸长量进行分析,发现其误差均控制在合理范围,表明该次加固施工达到设计标准,符合桥梁运行的要求。

4.2 CFRP 板跨中应变

通过图6可以观察到,随着张拉参数的变化,CFRP 板跨中应变呈台阶式增长。短期内预应力损失为张拉控制应力的3%。

图6 分级张拉时CFRP 板跨中应变情况

4.3 梁底跨中压应力变化

某孔5 片梁加固结束后,1、2、3、4、5梁压应力增量分别为0.54MPa、0.58MPa、0.55MPa、0.53MPa、0.59MPa。由上述参数可知,5 个梁底应用CFRP 板加固处理后,跨中压应力增量均超过0.5MPa,与设计要求完全一致。

4.4 CFRP 板预应力长期损失

加固作业完成后,要选择LG-FBG 光纤光栅传感器对其进行全面检测,了解其参数变化情况。在该工程中,经过9 个月的连续检测,发现相关结构的累积损失只有315με,张拉控制损失为4%。由此可见,应用CFRP 板加固后,损失比较小,且多数是变形、裂缝造成的。随着时间的推移,应变损失速度会逐渐减慢,且到达一定程度后不会再发生变化。

5 施工控制的内容及方法

5.1 施工控制的内容

其一,加强原材料控制。桥梁加固施工对原材料、部件的质量要求极高,对桥梁成型之后的强度、耐久性、使用寿命方面也有着更高的要求。因此,在项目正式实施前,必须严格落实对钢材、水泥、砂石、支座、预应力锚具、夹片等原材料、部件的检验,保证其质量和性能完全符合工程的要求。

其二,混凝土强度管控。该环节是桥梁项目实施的核心,尤其是基础结构及下部结构的混凝土强度,是保证桥梁稳定的重点。在项目正式实施前,要落实混凝土强度性能检测工作,确保其性能合格,能够承受上部结构的荷载和作用力,并确保基础结构和下部结构不会因为上部荷载而产生预应力结构开裂的问题,满足桥梁的安全运行要求。

其三,严格落实预应力体系控制。一是应在张拉施工开始之前进行混凝土抗压强度检查,确保其强度等级不低于C40 级;并应严格根据设计方案进行张拉施工,确保施工质量符合技术标准和规范性要求;而且张拉阶段应采用双控的方式,即控制预应力及伸长量,确保加固施工达到设计标准。二是在张拉施工环节如果因为千斤顶工具夹片磨损而导致无法夹紧,发生滑丝的情况,应该及时回油处理。千斤顶工具夹片的处理方式是,清理锚孔和夹片,对锚垫板喇叭口内的混凝土重新进行张拉施工;如果依然存在滑丝的问题,则应再次检测锚具及钢绞线的结构,并对千斤顶再次进行标定处理。三是如果波纹管部件损坏而产生漏浆问题,将导致钢绞线和混凝土握裹,导致摩擦力超出规定的标准。对于该问题,应采用反复张拉作业的方式,并且要持荷一定的时间,以消除摩擦力的持续作用,同时要落实对预应力T 梁的清孔处理。四是对于孔道摩阻导致伸长量比较小的问题,要先将钢绞线张拉到5MPa,然后将回油数调整到0,达到技术要求后才能开始张拉作业,并采用分级张拉的作业方式,使伸长量达到设计要求。五是张拉环节应进行梁体结构的上拱度、梁体侧向变形分析,以免变形过大而产生裂纹,且要随时了解数据信息,为后续设计、施工建设提供良好的基础,有效预防质量问题。

5.2 施工控制的方法

一是加强事前主动控制。桥梁项目施工前,要总结经验教训,全面落实事前控制措施,并选择合理的预防和应对方法,分析和了解可能影响施工质量的因素,消除负面因素的干扰,保证结构的性能合格。此外,要重视对新技术、新工艺的研发和应用。二是加强施工管理和控制。在项目建设中,有些偶发性因素的影响也是不容忽视的,因此要掌握现场施工环节各个方面的影响因素,如材料质量、施工组织、设计方案、工艺方案等,如果有任何问题,要立即采取合理的应对措施,将质量与安全隐患消除在萌芽阶段,保证工程顺利开展。

6 结语

综上所述,桥梁加固预应力CFRP 板混凝土技术有着非常明显的优势。结合工程实例来看,应用预应力CFRP 板进行加固施工后,梁体结构的抗拉强度得以提升,应力增量大约是0.5MPa,且总体性能优良。由此可见,该技术操作简单、方便,经济性、技术性较高,可以广泛应用于桥梁建设领域。