深圳地铁5号线车辆牵引电机异响故障分析及解决措施

余洪昇

(深圳市地铁集团有限公司,广东 深圳 518000)

0 引言

深圳地铁网络化运营以来,全网客流量剧增。为提高乘客出行效率,5 号线运营行车间隔由5min 压缩至3.5min,上线列车高达41 列,开行列车高达456 列。随着客流量日益增大、行车间隔的压缩,车辆出现部分恶性故障,如牵引电机异响故障极容易引起正线突发牵引电机固死、冒烟故障,导致列车晚点甚至升级为行车大间隔、列车救援或乘客恐慌事件。

为降低5 号线列车正线故障率,提高列车正点率,减少乘客投诉,提升列车运营服务质量,对牵引电机异响故障分析及处理的工作迫在眉睫。

1 基本状况

深圳地铁5 号线时代牵引系统列车共有8 列,每列车在动车的每根轴上安装了一台牵引电机,每列车共有16 台牵引电机。牵引电机通过齿轮箱和动车牵引电机轮对之间的机械连接,为列车提供所需的牵引力和电制动力,从而实现列车的加速和减速控制。牵引电机两端的轴承均采用绝缘轴承,传动端为SKF 圆柱轴承NU216ECM/C4VA3091;非传动端采用SKF 球轴承6215M/C4VL0241,两端油封都采用迷宫式密封结构。

5 号线8 列时代牵引系统列车投入运营以来,牵引电机异响故障呈快速增长态势,运行3年间共发生50起,故障牵引电机数量占车辆牵引电机总数量的39.06%。

2 牵引电机异响故障原因分析

随机选取5262 车4 轴故障牵引电机并进行下车,送回牵引电机制造商——株洲时代电机公司做进一步的检查和分解,并开展不同转速的空转试验、冷态绝缘阻值测量检查、电机振动试验等试验,故障牵引电机的定子、转子电气外观绝缘层无破损,功能检查测试均正常。

检查故障牵引电机维保记录,牵引电机轴承润滑正常。在维保周期内使用壳牌能得力(shell REATINAX LX21)油脂对每个轴承进行润滑,其中靠近联轴节的驱动端轴承已加19g,非驱动端轴承加16g。同时最近一次牵引电机的外观检查正常,进、出风口滤网均未发生堵塞。

随后对故障牵引电机进行分解,检查拆卸下来的牵引电机轴承,发现非驱动端的球轴承外圈滚道有明显电蚀的周期性纹状痕迹,内圈滚道有灰色的磨损痕迹,滚珠有刮伤、发黑的现象,轴承分解如图1 所示。

图1 牵引电机非驱动端的球轴承分解图

为了进一步确认引起轴承故障的原因,分别将非驱动端球轴承送到两家第三方检测单位斯凯孚公司和人本集团技术中心进行检测,两次检测分析结果如下。

其一,人本集团技术中心检测结果:电流通过轴承,在轴承滚道处形成了周期性条纹状痕迹(外圈条纹状磨损痕迹的深度约2.5μm,外圈条纹状磨损区域的整体磨损深度约13.8μm,见图2)。由于电流的通过,会在轴承的滚道处产生金属的熔融和细小的熔融泡,这些表面缺陷的形成能够加速轴承的磨损,并且会在熔融位置产生烧伤组织,滚道的烧伤组织液证明了电腐蚀的存在。

图2 轴承外圈滚道条纹状深度图

其二,斯凯孚公司检测结果:轴承失效的原因为过电流。接触表面损伤最初呈现环形坑状,环形坑与另一环形坑接近并且尺寸很小,如图3 所示。即使电流强度相对较弱也会发生这种现象,随着时间的推移,环形坑将发展为波纹状凹槽,滚道上的凹槽底部颜色发暗。

图3 轴承内圈滚道放大图

通过对牵引电机轴承进行分解,结合两家第三方检测单位分析的结果,确认非驱动端的球轴承的外圈、内圈均有电蚀刮伤、磨损的现象,可以得出非驱动端轴承电蚀导致牵引电机异响故障。轴承运转时,会在滚动面和滚动体之间形成一层油膜,油膜不仅有利于润滑,还起到电容的作用。但当通过电流大于油膜的承受范围时,油膜被击穿,产生电火花,击穿处表面在高温下发生局部熔化,进而形成电弧放电麻点,导致轴承滚道面和滚动体电蚀,因此轴承电蚀是因轴承内部有电流通过造成的。

改进车辆接地电路可以减少牵引电机轴电流,减少甚至避免牵引电机轴承电蚀。

2.1 车辆接地电阻及高压电气箱HV02 接地电容整改方案研究

工作接地有高压与低压回流工作接地两种。其中,低压回流工作接地,主要是使电气系统中的低压电路有准确的电位,让电路中的杂散性信号电流进行回流。而高压回流工作接地,是引导接触网中电流进入轨道,经过相关程序处理后再回流到变电站,确保车辆处于安全、稳定的电气回路中。在高压回流电路的设计中,要确保接触网输出的电流都能回流到电源中,车辆的电气系统在运行中不会出现故障与漏电现象。

通过对车辆电路图及主电路原理图的研究分析,改变列车电路接地电阻的安装位置和数量、接地电容的大小,可以改变车辆高压接地电路和牵引电机轴电压。若牵引电机轴电压变小,则能有效减少牵引电机轴承电蚀现象,并形成两个改进研究方案。

2.1.1 接地电阻改进方案研究

深圳地铁5 号线车辆采用铝合金材料,在钢轨间运行的过程中,电阻值较小,会出现一些散杂电流,长期如此将会影响车辆轴承与接地装置的寿命。所以要消除这些散杂电流,可以使用接地电阻转移电流。但是为减少回流进入车体,还要对列车单元间实施并联电阻,连接车体与列车车钩,阻断车体间的散杂电流,杜绝重联现象,防止电压过大。

分析车辆电路图,改变每节动车接地电阻的连接方式。从接在端子排的一端改到和轴端接地装置相连,另一端通过接地线缆和车体相连。同时,增加一个新的接地电阻(30mΩ),接地电阻的一端与轴端接地装置相连,另一端通过接地线缆和车体相连。

2.1.2 高压电气箱HV02 接地电容改进方案研究

原牵引系统接地电容为54μF,主要用于使直流电与接地系统之间为低阻抗,过滤高频电流。将4 个高压电气箱HV02 中的接地电容连接线缆断开,分别使用0.5μF、0.68μF、1.0μF 接地电容替代54μF接地电容,重新检查牵引电机轴承电压情况。

2.2 牵引电机轴电压测试

2.2.1 牵引电机轴电压测试方案

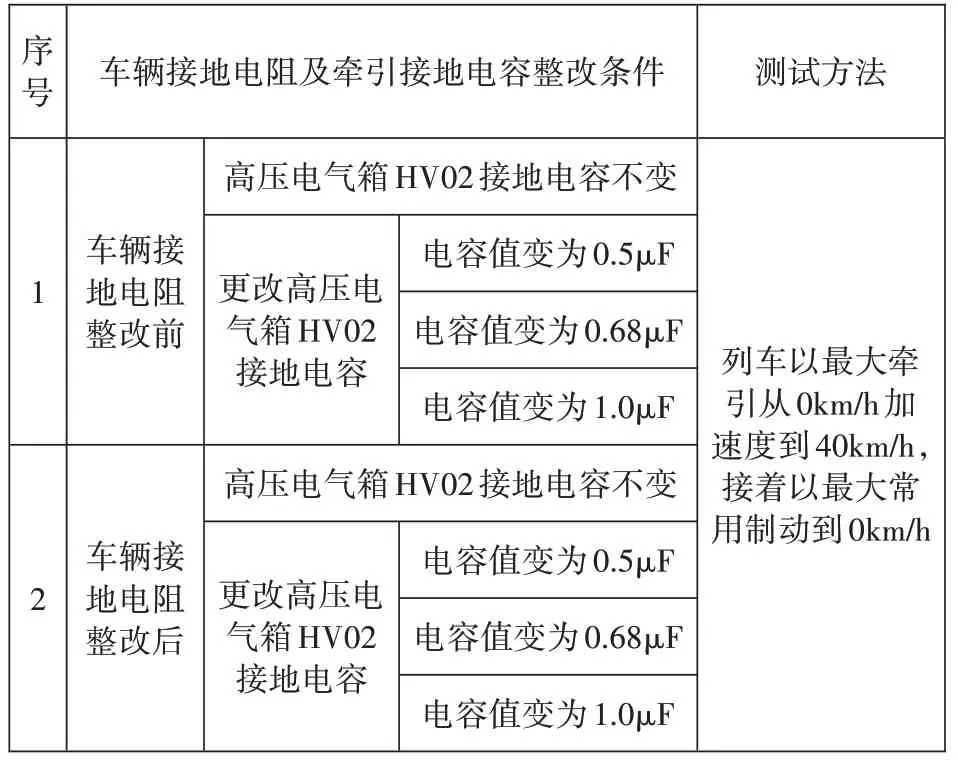

牵引电机轴电压测试有两个测试点。轴电压测试点1 的引出线由测试工装实现,用测试工装替代原速度传感器;测试点2 选为电机的接地编织线连接处。将电压探头连接测试点1、2,同时把电压探头的信号引入瞬态记录仪。牵引电机轴电压测试的整体方案及内容见表1。

表1 牵引电机轴电压测试方案及内容

2.2.2 牵引电机轴电压测试结果

通过开展牵引电机轴电压测试,发现采用车辆接地电阻结构保持不变、高压电气箱HV02 接地电容改为1.0μF 的方案时,牵引电机轴端电压的峰值有效降低,轴电压平均降低约30.16%。牵引电机轴电压越小,流过电机轴承的电流越小,电机轴承电蚀发生率越低,因此车辆接地电阻结构保持不变,高压电气箱HV02 接地电容改为1.0μF 的改进方案有效,牵引电机轴电压测试结果见表2。

表2 牵引电机轴电压测试结果

3 牵引电机异响故障改进方案

3.1 牵引系统接地电容整改

根据牵引电机轴电压测试结果,决定采用车辆接地电阻结构保持不变,高压电气箱HV02 接地电容54μF 改为1.0μF 的方案,并对5 号线8 列时代牵引系统列车的高压电气箱HV02 接地电容进行整改。

3.2 牵引电机轴承批量更换

牵引系统接地电容整改完成后,为保证地铁列车牵引电机运行安全,避免可能存在未发生的牵引电机轴承电蚀隐患,彻底解决牵引电机异响故障问题,决定对所有的128 台牵引电机的非驱动端轴承进行更换,确保所有牵引电机非驱动端轴承状态良好。

同时,根据牵引电机维护手册建议“从列车投入运行12.5 万km 或1年开始,每年传动端轴承添加19g脂润滑,非传动端轴承添加16g 脂润滑”,严格管理牵引电机轴承润滑工作,避免因牵引电机轴承润滑不到位导致故障的发生。

4 结语

牵引系统接地电容电路改造,牵引电机非驱动端轴承更换等整改措施的成功实施,有效避免了列车在正线发生牵引电机轴承固死、冒烟的故障,降低了列车正线故障率,提高了列车正点率,提升了运营服务质量,保证了列车的运营安全。