苏通GIL管廊工程应急抢修SF6气体自适应充注系统

巫吉祥,陈功勋,毛乾宏

(1.江苏省送变电有限公司,江苏南京 210000;2.河南省日立信股份有限公司,河南郑州 450001)

1 引言

苏通GIL 管廊工程是在苏州与南通之间构建的过江隧道工程,工程修建了支持1000 千伏的GIL 管廊。受到高压GIL 设备规格参数的影响,在实际抢修充注SF6 气体时,储存在钢瓶内的SF6 气体容易液化或固化[1],需要逐个加热钢瓶,导致管廊工程所需的充注时间过长,影响实际的工程抢修效率。以SF6气体的理化特性作为基础,设计自适应充注系统,不仅能够增强充注系统的充注效率[2],还可以缩短管廊工程的抢修时间。苏通GIL管廊工程跨度较长,实际运输储存SF6 气体的金属封闭高压设备具有一定的难度,为此,设计一种应急抢修SF6气体自适应充注系统。

国外自十九世纪六十年代使用SF6 气体作为高压开关设备的绝缘气体,经研究人员的实验探索,采用SF6 气体填充的方式来传输高压等级较高的电能传输过程[3]。国内在应用SF6 气体起步较晚,研究人员结合我国用电实际,制定SF6 气体在电力工程中使用的规范。从文献[4]采用了数值模拟的方法获取了易产生气体泄漏管廊位置,并计算得到了气体可充注的体积,形成了一个自适应过程。文献[5]运用了经验类比的方式,建立了管廊温度影响模型,以温度作为调整对象,形成了自适应充注控制过程。综合上述分析过程可知,设计苏通GIL管廊工程应急抢修SF6气体自适应充注系统具有极高的研究价值。

2 自适应充注系统硬件

2.1 SF6气体快速输送结构

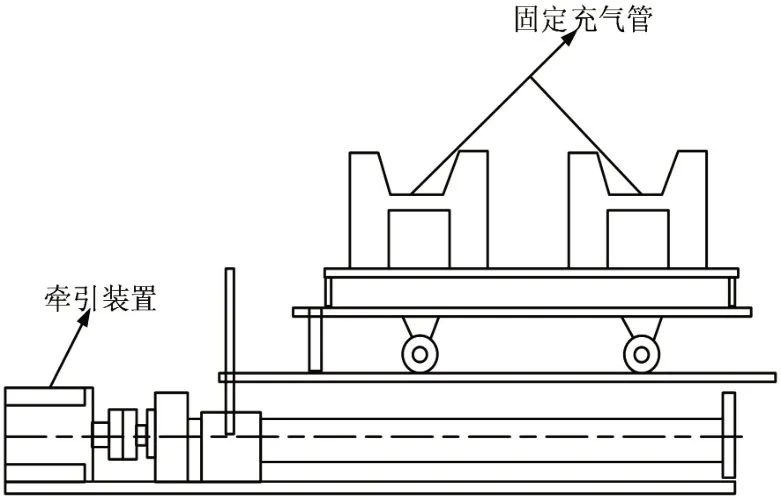

管廊工程在快速充入SF6气体时,采用一个干燥处理的电芯放置在储存SF6气体的密封罐中,管廊结构内放置输送气罐的小车。在进出机构上放置一个真空式的分隔门,按照苏通管廊工程的规格,采用一块整体的刚性板制作该分隔门,按照最大气体罐规格,将刚性板处理为一个托盘结构[6]。小车另一端放置一个牵引装置。实际储存SF6 气体的气瓶有着不同的规格,牵引装置实际承载了小车以及气罐的重量,所以牵引装置采用机械发动的形式。采用规格相同的齿轮与齿条,配合对应的滚珠丝杠,组建为一个直线运动结构。为了控制气体罐在传输过程中产生晃动,在气缸推杆上放置一对夹具,此时夹具与气罐之间形成了一个方向相反的作用力,控制了气体气罐的稳定。形成的传动带结构如下图所示。

图1 设计得到的传动结构

在上图所示的传动结构下,设定气体罐的快速传动过程,当含有电芯的气罐放置在快速输送小车上后,调动结构内的杠杆螺母,对小车施加一个推力,当小车行驶到输送轨道的下一推力作用点时,使用相同规格的牵引装置对气罐实施下一周期的传输过程[7]。在上述设定的快速输送结构下,组建管廊工程的真空注射装备。

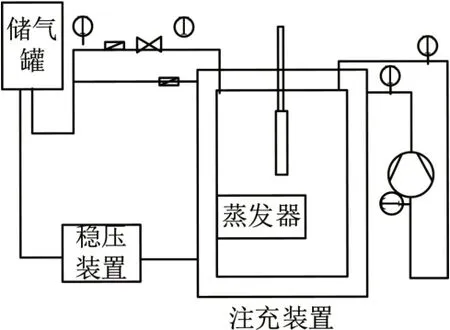

2.2 管廊工程真空注射装备

在上述设计的快速输送结构支持下,组建真空注射装备时,采用型号为QD65Y 的压缩机,结合SF6 气体的理化特征,在压缩处理气体环境后,采用回气管连接一个耦合过冷器,控制气体的充注环境[8]。为简化气体充注过程,在储存SF6 气体的罐内,放置一个型号为MIK-P300 的传感器,实时感知罐内的气体压力。形成的真空注射设备结构如图2所示。

图2 设计得到的真空注射装备

在上图所示的真空注射装备结构下,SF6充注装置中液压系统最关键的部分是各液压杆的平衡,若液压升降各支撑杆不平衡,容易造成倾斜或者其他事故的发生。由于液压泵存在容积损失和机械损失,为满足液压泵向液压系统输出所需要的压力和流量,设定液压泵的输出功率恒大于气体的注入功率。在上述硬件结构的支持下,设计自适应充注系统的软件结构。

3 自适应充注系统软件

3.1 SF6气体充注阈值设定

在设定SF6气体充注阈值时,以可控SF6气体的泄漏参数作为控制条件,计算SF6气体充注时应急抢修接收的上限数值,数值关系可表示为:

其中,L表示计算得到上限参数,C表示平均充注数值,m表示气体漏气响应参数表示修正因子,P表示称漏率,Z表示标准充注技术允许漏率。以苏通GIL管廊工程的尺寸,结合上述计算得到的参数,设定SF6 气体充注饱和参数,数值关系可表示为:

其中,N表示饱和参数,S′表示饱和修正参数,σ表示充注周期,其余参数含义不变。为了增强抢修进度的时效性,使用上述计算得到的各项指标,建立一个气体充注的数值关系,数值关系可表示为:

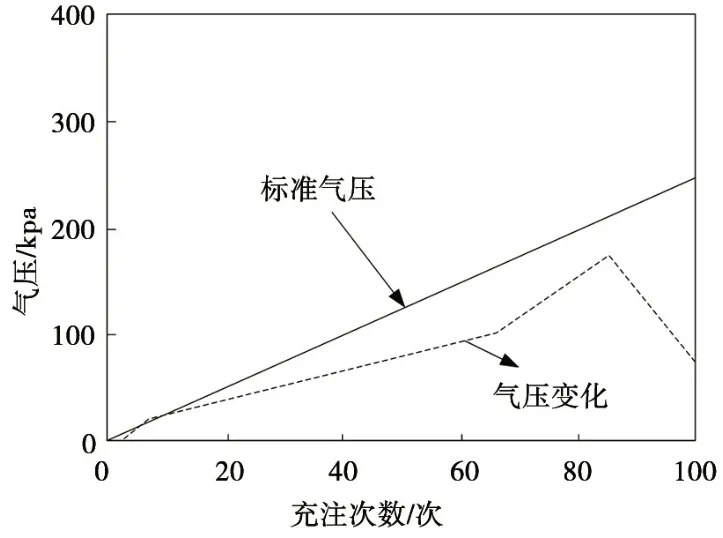

图3 充注周期漏气变化

在上图所示的周期漏气数值变化下,不断拟合处理漏气与周期间的数值关系,当两项数值趋向比值1 时,将上述计算公式(2)、(3)联立后,将漏气参数代入至联立后的公式内,最终计算得到充注阈值,在该阈值的控制下,建立自适应充注调节方案。

3.2 自适应充注调节方案

以上述设定的SF6气体充注阈值作为约束条件,在建立自适应充注调节方案时,定量估算气体的充注数值,计算公式可表示为:

其中,α表示汤姆逊电离系数,d表示充注周期,E表示管廊工程的电场强度。定义上述计算得到的参数为标准气体注充数值后,结合苏通GIL 管廊工程的实际,设定一个自适应调节的充注数值,该数值可表示为:

其中,κ表示计算得到的充注参数,η表示电子吸附系数,CFσ表示周期范围内管廊工程所需的SF6气体总量,其余参数含义不变。为控制管廊工程中产生的损耗,对上述计算公式左右两端取对数处理,可表示为:

其中,F(κσ)表示对数处理后的效应函数,ρ表示充注气体的密度,其余参数含义不变。以对数处理后的气体数值作为气体充注自变量,此时管廊工程内的气压变化如下图所示。

图4 气压变化

在上图所示的电压变化下,以管廊气压数值趋于平缓的数值点作为自适应方案的气体配比参数,对应不同周期的充注数值,最终形成多种自适应充注调节方案。综合上述软硬件的设计,最终完成对苏通GIL管廊工程应急抢修SF6气体自适应充注系统的设计。

4 系统测试及分析

准备测试充注系统所需的组件,使用的组件名称及数量如表1所示。

表1 组件名称及数量

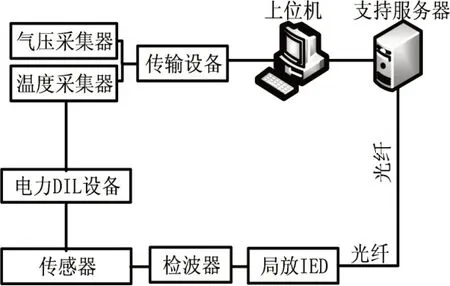

对应上表所示的各项参数,使用表中准备的系统测试设备,连接为如图5所示的系统测试环境:

图5 搭建的系统测试环境

在上图所示的系统测试环境下,调试各组件处于正常工作状态后,控制无线采集设备汇总各个传感器的数据,并直接传输至上位机,准备两种传统充注系统与所设计的充注系统进行测试,对比三种充注系统各个指标的性能。

基于上述实验准备,控制三种充注系统处理相同规格的管廊工程,结合管廊工程空间范围内的功能,标定20处充注实验点,对应标定的实验点放置SF6 密度无线采集器,在变换充注方案时,以传感器接收各项数据作为处理对象,规定充注时间后,构建充注速度数值关系,可表示为:

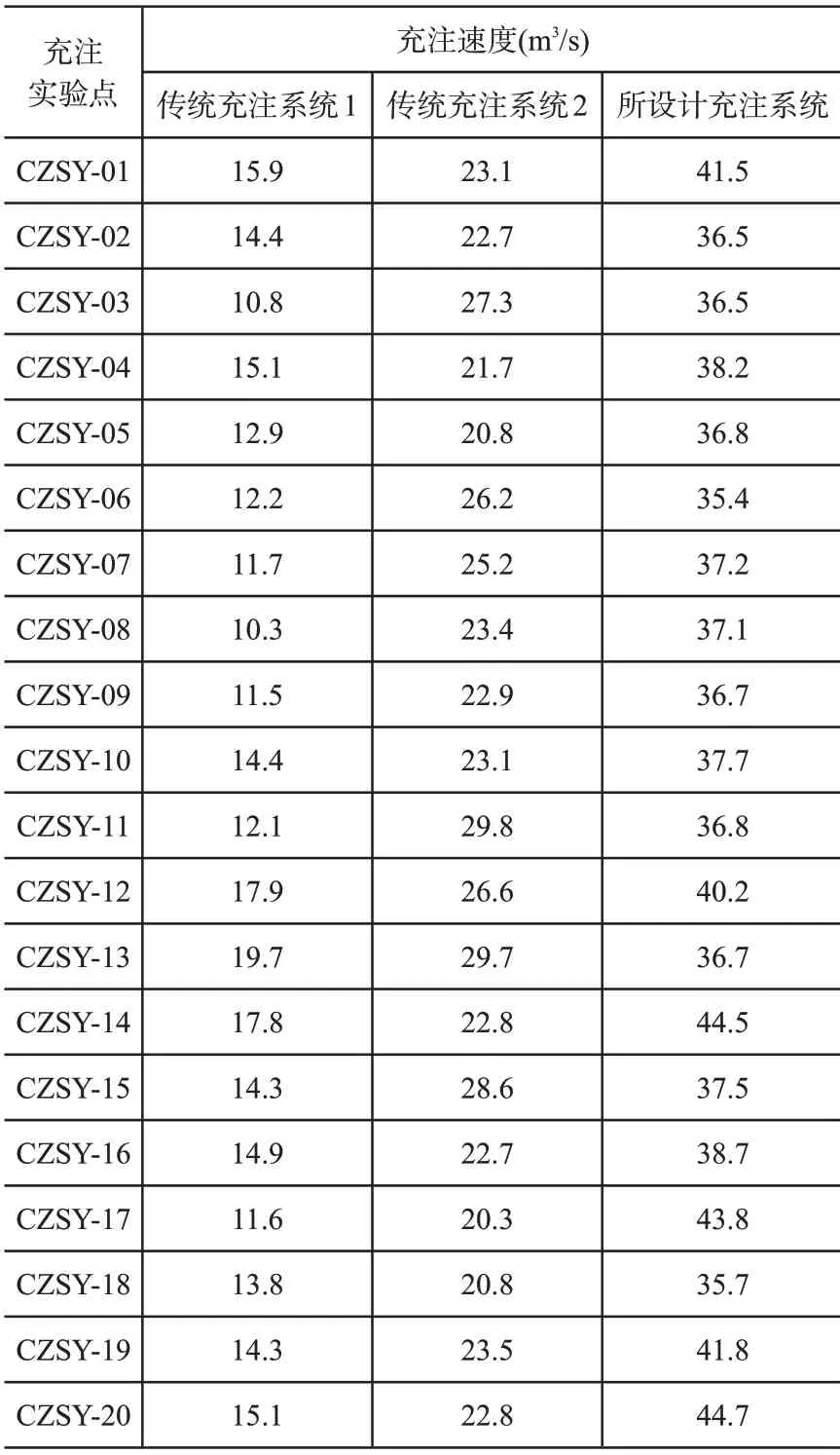

其中,v表示充注速度,J表示充注气体体积,t表示充注时间。在上述数值关系控制下,三种充注系统的充注速度结果如下表所示。

表2 三种充注系统的充注速度

根据上表所示的实验结果可知,传统充注系统1平均充注速度为14m3/s,实际的充注速度最小。传统充注系统2平均充注速度为24m3/s,实际的充注速度较大,而所设计的充注系统平均充注速度为38m3/s,与两种传统充注系统相比,所设计的充注系统的充注速度最大。

在上述实验环境下,调用实验所需的上位机,设定管道内的开距数值为5~50m,以5m 作为管道工程的观测距离,在三种充注系统正常工作时,测定相同开距距离范围内管道内的气压,结果如下表所示。

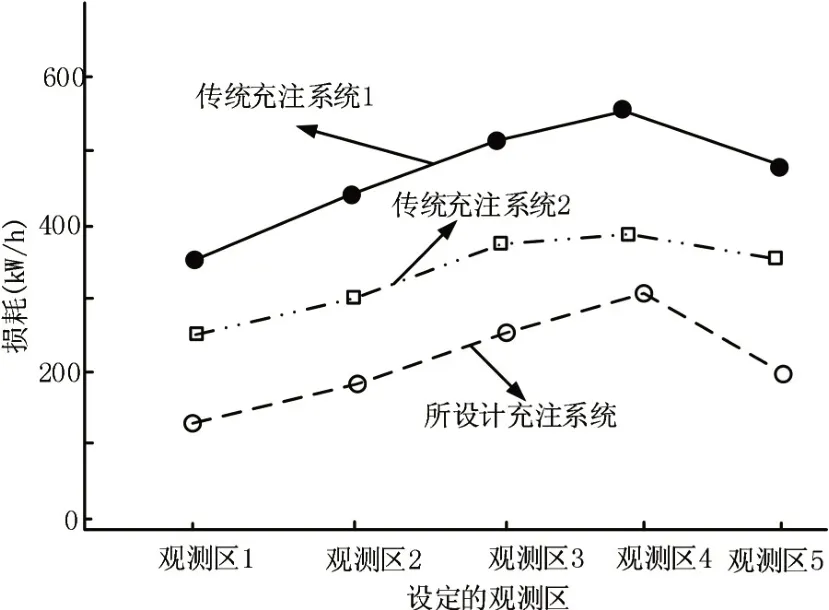

根据上表所示的实验结果可知,所设计的充注系统控制管道内形成的气压数值在0.65MPa 左右,与两种传统充注系统相比,所设计的充注系统充注后形成的气压差较小,对管道结构产生的破坏最小。保持上述实验环境不变,在实际的管道工程内,划定五个损耗观测区,在控制SF6 气体充注时,定义观测区产生的损耗,最终三种充注系统在设定的观测区内产生的损耗结果,如下图所示。

图6 三种充注系统损耗结果

根据表3所示的实验结果可知,所设计的充注系统产生的损耗数值在200kw/h 左右,与两种传统充注系统相比,所设计的充注系统在运行过程中,在管道线路上产生的损耗最小。

表3 三种充注系统管道气压结果

5 结束语

针对苏通GIL 管廊工程应急抢修产生的SF6 气体充注过程,设计一种自适应系统。从软硬件的结构上,搭建了与传统充注系统不同的结构。经实验验证,所设计的充注系统能够改善传统充注系统充注速度过小、产生损耗较大的不足。