玉米收获机技术改进与作业损失测试

○天津市宁河区农业发展服务中心 李万成

天津市农业发展服务中心 李 琳 李元亭 冯 磊 赵亚洲 陈建林

玉米收获机由割台总成、横向输送搅龙、果穗升运装置、果穗苞叶剥皮装置、集穗箱、秸秆切碎灭茬还田或粉碎回收青贮或秸秆整株保留配套装置、挂接架及动力传动系统等组成,可以一次性完成玉米果穗的摘取、果穗提升输送、果穗苞叶剥除排杂、秸秆处理(秸秆切碎灭茬还田、秸秆粉碎回收或秸秆粉碎条放、秸秆整留)等作业。为了实现机收减损,减少割台损失,本试验对玉米收获机割台总成、秸秆粉碎、果穗苞叶剥除技术部件进行改进优化设计并测试损失情况。

一、主要技术改进

1.割台总成技术优化改进。对玉米收获机割台总成进行技术改造,改进后的摘穗机构如图1所示。在玉米收获机割台的摘穗道上部每组中心加装扶禾杆,并在摘穗道开角两侧加装拨禾链条,拨禾链条上间隔安装有拨禾指,摘穗机构采用强制拨禾主动喂入方式并加置扶禾杆配合,可以实现对割台范围内玉米的全幅收获,解决了收割机与玉米种植行距适配的技术难题。作业时,偏离和前倾的植株在拨禾链条的强制作用下,克服前倾并向中心收拢,同时由扶禾杆扶正而不致植株的侧倾角度过大。在扶禾杆与拨禾链条的共同作用下,偏离和前倾的植株被收拢至中心、侧倾植株被扶正,并被收获。作业过程中,玉米收获机的拨禾链两侧延伸,拨禾链上间隔安装有拨禾指,两侧的拨禾链形成向中心收拢的开角,进入开角的玉米植株均会导向中心。由于拨禾链条的运动是沿着开角两边运动,其速度在机车行进方向与横向均有分速度,其横向分速度使玉米植株向中间收拢,行进方向上的分速度使植株进入摘穗道,可以有效地克服植株前倾的问题。在扶禾杆的作用下,使偏差较大的玉米植株被拨禾链导向中心,有效地阻止了植株的侧倾,使玉米植株在横向与行进方向均有约束力,有效避免了植株的前倾与侧倾,植株在两方向的约束作用下被强制喂入到对旋的摘穗辊之间。同时采用辊式摘穗结构和摘穗辊护板相结合的原理创新设计了复合式摘穗机构,解决了传统摘穗机构摘穗效率低、破损率高的难题,实现了收获效率提高和摘穗破损率降低的双重目标 。

图1 摘穗机构

2.秸秆粉碎技术优化改进。秸秆粉碎还田机是玉米联合收获机的的重要配套机构,也可作为机具单独使用进行作业。如图2所示改进后的秸秆粉碎采用直、弯组合切碎灭茬刀具,构成梳齿式刀排,直刀前端可冲达地面,并将秸秆捡拾喂入粉碎还田机壳体内腔,实现切碎与搓揉,弯刀可以入土切碎根茬,并将破碎的根茬埋入土壤,增加土壤有机质,达到茎秆和根茬同时破碎的效果。在农牧结合带区域,玉米秸秆的利用多以秸秆粉碎回收青贮(干贮或黄贮)为主,因此专门为其配备了秸秆粉碎回收装置。在采用甩刀、定刀对称不对位的配合完成玉米秸秆的剪切性粉碎和搓揉的基础上,通过横向搅笼将粉碎的玉米秸秆切碎、搓揉成丝状,并通过动刀的甩动将丝状秸秆抛送至输送搅龙,由输送搅龙将其推向一侧,并输送至抛送风机抛掷到集草车上,实现玉米秸秆的粉碎回收,提供高质量饲草,实现青贮利用,以满足养殖业发展的需要。

图2 直、弯组合切碎灭茬刀具

图3 剥皮装置

3.果穗苞叶剥除技术优化改进。如图3所示改进配置的剥皮装置,可保持果穗清洁,防止果穗集中堆放造成的霉烂变质,减少了机收户的后续工作。技术改进后的剥皮装置利用胶辊与安装有柔性材料的螺旋铁辊相向运动,依靠两辊运动时的摩擦力差异强迫实现对玉米果穗的螺旋式剥皮运动。因在运动的过程中苞叶与果穗自身旋转不同步,导致苞叶受两辊摩擦阻滞作用而呈蓬松状态,局部的苞叶呈翘起状态,于是苞叶就会被胶皮辊与铁辊相向运动而沿其切线方向被抓取拉下,强制性使苞叶与果穗分离,连续性重复动作就可完成果穗苞叶剥净。又因铁辊上安装有螺旋式柔性材料,在旋转的过程中,速度在其轴线方向上具有分速度,这一分速度可以使玉米果穗在剥皮的过程中,呈自转并连续性的沿轴线方向推进,即剥皮过程与光果穗输出同时进行。玉米剥皮装置的苞叶筛选结构与籽粒清选结构结合在一起,通过一个结构实现两种功能,即可同时解决苞叶的筛除与籽粒的清选。此结构的设计采用曲柄连杆机构,形成周期性往复式筛动或螺旋推进器,玉米籽粒通过筛孔落入粮仓与苞叶分开,达到籽粒清选与苞叶筛出抛撒的目的。

二、作业测试方法

1.试验区的划分和清理。为验证改进后的收获作业效果,检测作业损失情况,试验区由稳定区、测定区和停车区组成。测定区长度不小于20米,测定区前有30~50米的稳定区,测定区后有不小于20米的停车区。测定前要清除测定区内(包括已割地和未割地2~4垄)的自然落粒、落穗、断离植株及结穗高度在35厘米以下的果穗。

2.玉米田间调查。收获地块玉米为机播平作,成熟期为蜡熟后期。在收获作业前,调查田间玉米植株田间生长情况以及植株状态,将株距、自然高度、最低结穗高度、茎秆直径、果穗大端直径、果穗长度等随机测取3行,每行取10个样本数据,将数据整理求平均值记录到表1中。

表1 收获玉米植株状况调查

3.测取玉米植株田间生长状态。在田间随机区域测取,在测取区域,取一定数量的植株总数,再分别对折弯株数、果穗下垂数、作物倒伏数,取一定数量的籽粒、果穗苞叶和茎秆,烘干后测定含水率,将计算得出的果穗下垂率、作物倒伏率、籽粒含水率、苞叶含水率、果柄含水率、茎秆根部含水率记录到表2中。

表2 收获玉米生长状况调查

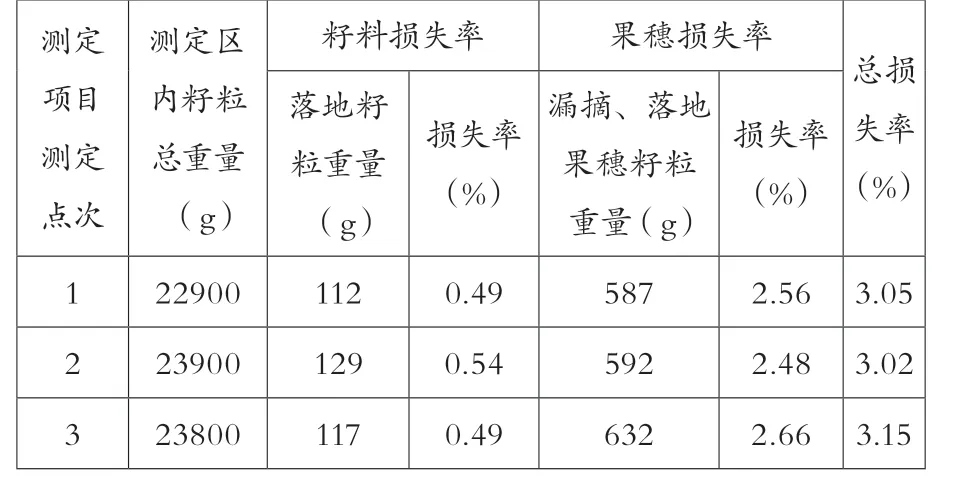

表3 机具作业损失情况测定

三、测试结果与分析

作业试验前,对改进后的玉米收获机进行一次全面检查与保养,做好试运转,检査行走、转向、割台、输送、剥皮、脱粒、清选、卸粮等机构的运转、传动、间隙等情况,检查液压升降系统,调整好作业机具状态,调整割台倾角、摘穗辊转速,调查田间地块地形地貌,确保在最适宜的作业工况。根据改进后的玉米收获机自身喂入量、玉米产量、植株密度、自然高度、干湿程度等因素选择合理的作业速度,作业三次,称重接取物重量以及落地籽粒和果穗籽粒重量,记录到表3中。

四、测试讨论与结论

依据农业行业标准《玉米收获机作业质量》(NY/T1355200),玉米果穗收获,在籽粒含水率为25~35%,植株倒伏率低于5%,果穗下垂率低于15%,最低结穗高度大于35厘米的条件下,玉米果穗收获机作业总损失率≤3.5%,改进后的玉米收获机三次测试损失率均低于3.5%,符合玉米收获作业质量要求,技术改进作业性能显著改善。

通过作业测试,辊式摘穗机构在转速过低时,由于纵向输送也慢,果穗与摘穗辊的接触磕碰机会多、时间较长,玉米果穗被哨伤、卡断的几率随之增加。摘穗辊转速较高时,在摘穗辊前段即可完成拉茎,同时果穗与摘穗辊的快速撞击、碰撞较为剧烈,玉米果穗被伤、落粒的几率增加,因此作业时应根据田间植株结穗高度、密度合理选择摘穗辊转速,以达到有效降低粒破碎率,减少籽粒落地损失的效果。玉米收获过程中,要根据作物条件及时对工作参数进行调整,确保工作状态良好,降低玉米机械化收获损失。