Cu含量对黄铜接线端子组织和性能的影响

易轶杰,王振生,谢 亿,李海星,刘维可,王凤祥

(1.湖南科技大学 机械设备健康维护重点实验室,湖南 湘潭 411201;2.国网湖南电力有限公司电力科学研究院,长沙 410007;3.湖南国生新材料科技有限公司,湖南 湘潭 411199)

0 引言

变电站承担着变换电压等级、汇集电流、分配电能和调整电压的重要作用[1],是输电线路中极为重要的一环,减少故障的发生对其安全运行具有重要意义。“十三五”以来,我国也明确提出了提高供电质量,着力解决配电网薄弱问题的发展规划[2]。接线端子是变电站传输线路的重要组成部分,其主要作用是连接引线与高压套管并固定引线。已有变电站主要使用铸造H59接线端子,在我国已引发数起变压器运行事故。例如,2015年8月,我国某电站110 kV主变发生一起套管爆炸事故,接线端子龟裂为事故原因之一;2019年11月,山东济南仁凤镇某变电站发生爆炸致使一死两伤,起因为接线端子等变压器相关设备存在缺陷导致局部发热,最终引发事故。由于铸造H59接线端子使用性能不足,目前,新建变电站开始使用锻造H59接线端子,然而,其使用可靠性还没有得到充分验证。

鉴于接线端子的重要性,国内外学者对其做了一些研究,吕中宾等[3]研究发现安装施工时,引线的偏移量越大,接线端子所受应力越大。郑准备等[4]研究发现接线端子的抗腐蚀性能因镀层的材质和厚度不同有较大差异。He等[5]研究发现随着刚度的增加,接线端子的地震响应逐渐降低。然而,在服役过程中,接线端子外抱箍表面开裂的问题仍没有完全解决。接线端子开裂的主要原因在于长期裸露在室外环境工作,在雨水侵蚀、风、振动、引线重力等因素作用下,承受复杂的腐蚀受力状态[6]。为了避免服役过程中出现故障,接线端子材质必须具备优异的导电性能、机械性能和抗腐蚀性能。高强等[7]研究发现铜石墨材料的电阻率随Cu含量而降低。邓显波等[8]研究发现随Cu含量的增加,Al-Fe-Cu合金导电率降低,硬度增加。印准等[9]研究发现随着Cu含量的增加,钴铬钼铜合金点蚀电位呈现先升高后降低的趋势。Temel等[10]研究发现随着Cu含量的升高,铜银合金的拉伸强度增加。

综上所述,国内外学者分别研究了Cu含量对铜合金的导电性能、机械性能和抗腐蚀性能的影响,然而,铜合金接线端子需要同时具备以上3种性能,因此,本文从接线端子材质的角度出发,对比研究了4种Cu含量接线端子的微观组织、导电性能、力学性能和抗腐蚀性能,为变电站用铜合金接线端子的选材提供了参考,对解决配电网薄弱问题具有重大意义,国内外未有类似的研究。

1 试验部分

1.1 接线端子的制备方法

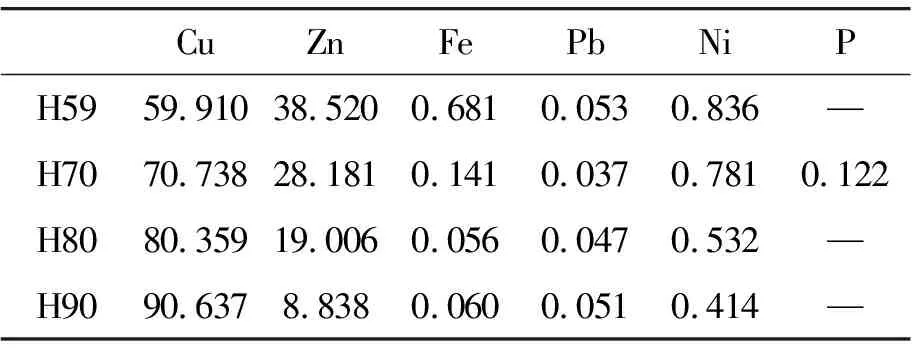

实验材料选取4种不同Cu含量的φ60 mm的H59、H70、H80和H90圆棒,热锻后空冷,制备成H59、H70、H80和H90接线端子,自然时效1年,其化学成分如表1所示。采用电镀锡工艺表面镀锡,工艺为:化学除油→水洗→电解除油→水洗→化学抛光→水洗→纯水洗→硫酸活化,40 g/L SnSO4,100 mL/L H2SO4,40 mL/L BSnG-2007开缸剂,1 mL/L BSnG-2007辅助剂,Jc=1 A/dm2,θ=10~15 ℃,镀层厚度控制在约10 μm。

表1 H59、H70、H80、H90铜合金化学成分(质量分数,%)

1.2 氨熏腐蚀试验

采用密闭容器测试4种接线端子的氨熏腐蚀性能,氨水溶液浓度为14 %,氨水溶液用量为每升容器总体积不少于166 mL,每平方分米试样表面积不少于100 mL,试样不相互接触且不与氨水直接接触,根据电力系统内部检验黄铜应力氨熏法,试验时间定位为24 h。氨熏腐蚀对象为经螺栓紧固的接线端子(图1)与镀锡接线端子以及未经螺栓紧固的接线端子。氨熏腐蚀后,未镀锡接线端子采用1∶2的硝酸溶液去除腐蚀产物,表面镀锡接线端子用酒精超声波清洗,干燥,采用着色探伤方法分析多种接线端子的抗腐蚀性能。

图1 螺栓紧固的接线端子

1.3 力学性能试验

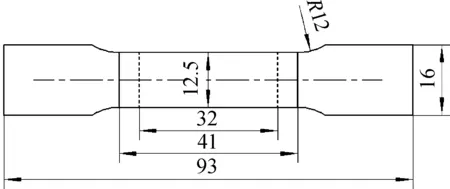

线切割切取厚度2.5 mm的拉伸试样(图2),表面研磨采用800号砂纸,丙酮超声清洗、烘干。采用WDW-100C型万能拉伸试验机测试4种接线端子的拉伸性能,拉伸速率为2 mm/min。采用HB-3000型布氏硬度计测试4种接线端子的硬度,淬火钢球压头直径为5 mm,载荷为50 N,载荷保持时间15 s。

图2 拉伸试样尺寸规格

1.4 导电性能试验

采用FD102型电导率仪测量4种接线端子的电导率。

1.5 组织与形貌分析

线切割切取Φ10 mm×10 mm金相组织试样,研磨抛光,丙酮超声清洗、烘干。采用硝酸铁10 g+水100 ml溶液腐蚀金相组织。利用配置了能谱仪(EDS)的SU5000型扫描电子电镜(SEM)观察4种接线端子的组织形貌和拉伸试样断口形貌。采用D/max-RBX射线衍射(XRD)分析4种接线端子的相组成。

2 试验结果

2.1 Cu含量对黄铜接线端子组织的影响

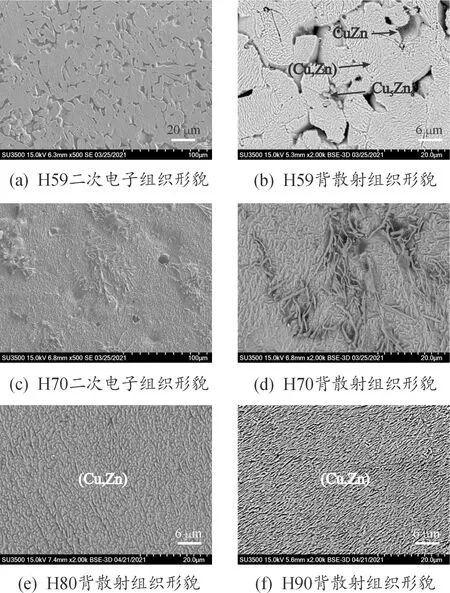

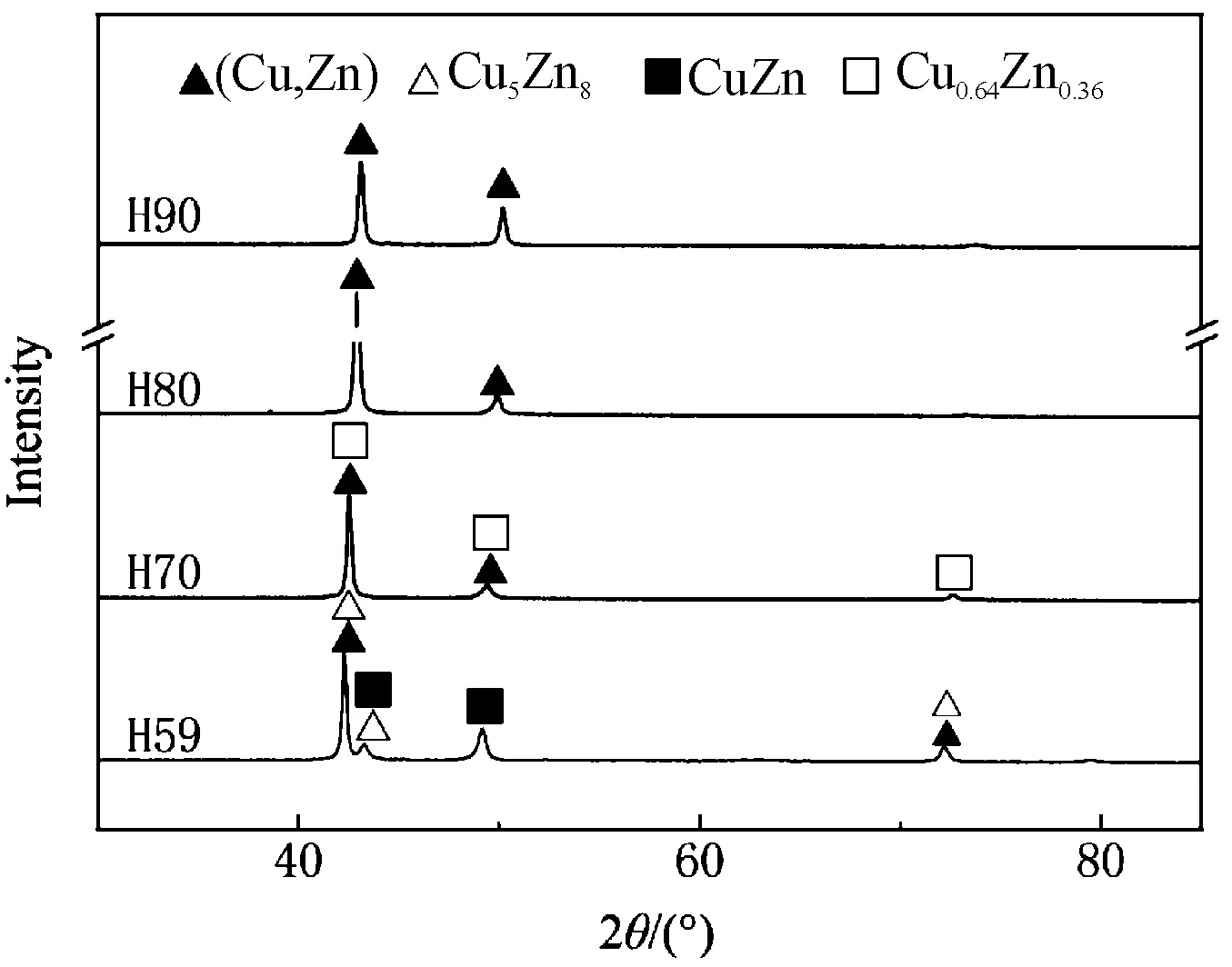

图3为4种黄铜接线端子的微观组织图片。可以发现,低倍下(图3(a))Cu含量为质量分数59%的H59合金呈现基体与块状组织腐蚀坑的特征,高倍下(图3(b)),组织中还存在灰黑色的颗粒组织,腐蚀坑中存在未被腐蚀的金属间化合物颗粒,这些金属间化合物颗粒因耐蚀性较高而保留在基体中;XRD(图4)与EDS分析表明,基体为Zn在Cu中的固溶体,简称(Cu,Zn)相,灰黑色的颗粒为Cu5Zn8金属间化合物相,Cu5Zn8相不易受浸蚀,性硬而脆[8-9];块状腐蚀坑为CuZn相,因含锌量较高易受浸蚀,故浸蚀形成凹坑[10]。随着Cu含量增多,Cu5Zn8和CuZn消失,Cu含量为质量分数70%的H70合金呈现出基体与树枝晶的特征,高倍下树枝晶呈现条片状特征,XRD(图4)与EDS分析表明,基体为(Cu,Zn)相,树枝晶为Cu0.64Zn0.36相。当Cu含量增至质量分数80%和质量分数90%时,H80合金和H90合金均为(Cu,Zn)相。即随着Cu含量增多,黄铜组织中的Cu-Zn金属间化合物逐渐减少,(Cu,Zn)相逐渐增多。

图3 多种铜合金的微观组织形貌

图4 多种铜合金的XRD图谱

2.2 Cu含量对黄铜接线端子力学性能与导电性能的影响

表2为4种黄铜接线端子的力学性能与导电性能。可以发现,随着Cu含量从质量分数59%逐渐增至90%,黄铜强度从384 MPa逐渐减低至325 MPa,延伸率呈先升高后降低的趋势,H80的延伸率最高,导电率从19.9%IACS逐渐升高至34.1%IACS。由于(Cu,Zn)相的塑性好,随着Cu基体中固溶的Zn含量增加,强度升高,当Cu与Zn生成金属间化合物相时,铜合金塑性下降,故低Cu含量的H59塑性最低。电导率是由合金元素对电子的散射作用大小来决定的,当Zn固溶于Cu后,由于纯净的Cu基体中溶入了Zn元素,对电子的散射作用变大[11-13],因此,随着Cu含量的增多,固溶于Cu中的Zn减少,H59、H70、H80和H90的电导率逐渐升高。

表2 H59、H70、H80和H90合金的力学性能和电导率

2.3 Cu含量对黄铜接线端子腐蚀性能的影响

图5为氨熏腐蚀后4种接线端子表面的着色探伤形貌。鉴于本文采用自然时效去除了接线端子的内应力,经螺栓紧固的接线端子抱箍外表面受到拉应力作用,抱箍内表面承受压应力;未经螺栓紧固的接线端子,抱箍外表面和内表面均不受应力作用。研究发现,氨熏腐蚀后,无应力工况下,除H59接线端子(图5(a))抱箍外表面出现点蚀缺陷特征外,H70、H80和H90接线端子抱箍外表面均未出现点蚀缺陷特征。压应力工况下,4种接线端子抱箍内表面(图5(b))未出现裂纹特征。拉应力工况下,低铜含量的H59接线端子(图5(c))抱箍外表面呈现密集的细裂纹和较严重的粗裂纹特征,表面镀锡后(图5(d)),抱箍外表面的细裂纹特征减弱、粗裂纹特征仍然显著。随着Cu含量逐渐增多,接线端子抱箍外表面的粗裂纹特征消失,H70接线端子抱箍外表面(图5(e))呈现显著的细裂纹特征,H80接线端子抱箍外表面(图5(f))呈现毛细血管状的萌生裂纹特征,没有显著裂纹现象,当Cu含量增至质量分数90%时,H90接线端子抱箍外表面(图6(g))腐蚀裂纹特征消失。由于含Zn低于15%的黄铜在多种腐蚀介质中有与紫铜完全相似的耐蚀性,Zn大于15%的黄铜,特别是(Cu,Zn)+CuZn的黄铜的应力腐蚀问题较为突出[14]。故接线端子优选H90材质制备具有良好的应用可靠性。

图5 多种铜合金接线端子氨熏结果

2.4 Cu含量对黄铜接线端子拉伸试样断口形貌的影响

在压应力下,H68A合金和HAl77-2A合金氨熏均未发生破裂,在拉应力下,氨熏均发生破裂[15]。随着拉应力的增大,穿晶腐蚀程度随之增加[14]。这与本文的实验结果是一致的。这是由于压应力有利于抑制或消除晶体中由于塑性变形引起的各种微观破坏[16],而拉应力加剧晶体中由于塑性变形引起的各种微观破坏,并促进裂纹的产生与扩展[17-18]。故氨熏腐蚀下,拉应力是导致接线端子产生裂纹与开裂的主要原因。

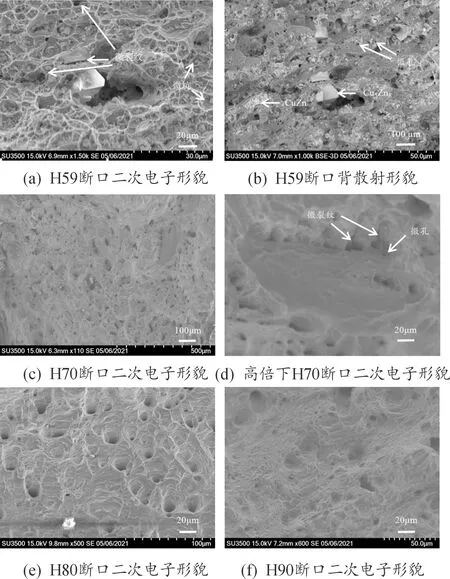

进一步分析拉伸试样断口形貌(图6),可以看出,低Cu含量的H59拉伸试样断口(图6(a)(b))呈微孔聚集型断裂形貌,微孔呈等轴状,第二相粒子与微孔几乎是一一对应的,说明一个第二相粒子就是一个微坑的形核位置,第二相粒子对微坑的形核具有重要作用;另外,断口还呈现冰糖状沿晶断裂和少量微裂纹特征。EDS分析表明,较大白色块状物为Cu5Zn8相,细小白色第二相晶粒为CuZn相和Cu5Zn8相。第二相粒子CuZn和Cu5Zn8相界处均呈现细小的微孔特征,这是由于CuZn和Cu5Zn8周围堆积着位错环,在没有外应力作用时,它们处于平衡状态,当受到拉应力作用后,平衡被打破,把位错环推向至第二相粒子(Cu5Zn8、CuZn),当一个或一对位错环到达Cu5Zn8/(Cu,Zn)和CuZn/(Cu,Zn)界面时,相界立即分离形成微孔。同时微孔的形成又导致后面的位错受到的排斥力大大降低,从而迅速推向新形成的微孔使其长大。另一方面,原来存在于位错环后面的位错源,由于原来堆积位错的约束消失而又重新活跃起来,产生新的位错环,并源源不断地推向微孔,使微孔迅速发生不稳定扩展及聚合[19]。由于H59合金中存在大量的CuZn相和Cu5Zn8相,微坑的形核位置很多,断口上形成的微坑尺寸较小、较浅,塑性较差;又由于Cu5Zn8性硬而脆,(Cu,Zn)具有良好的塑韧性,拉伸变形时,大块Cu5Zn8和(Cu,Zn)变形不协调,导致其相界更易产生微孔,微孔聚集形成微裂纹,沿Cu5Zn8/(Cu,Zn)相界扩展,形成沿晶裂纹;拉应力导致的H59合金相界产生微坑以及微裂纹,在氨熏腐蚀工况下,进一步加剧了裂纹的产生与扩展。因此,H59合金的塑性最低,抗应力腐蚀能力不足。

图6((c)(d))为H70拉伸试样的断口形貌,可以看出,断口呈韧窝特征和解理断裂特征,EDS分析发现解理断裂处为金属间化合物Cu0.64Zn0.36相和(Cu,Zn)相,韧窝处为(Cu,Zn)相,由于Cu0.64Zn0.36相为硬脆相,组织粗大,拉伸变形时,Cu0.64Zn0.36相与(Cu,Zn)相因变形不协调形成微孔,微孔聚集形成微裂纹,容易引起开裂,故Cu0.64Zn0.36相是导致H70合金发生解理断裂的主要原因。高倍下可以发现,裂纹核心在(Cu,Zn)和Cu0.64Zn0.36相界处,以扇形的方式向四周扩展,断口上有许多细小、平行的河流状台阶。由于拉应力导致H70合金相界产生微坑,微坑在氨熏腐蚀工况下,发生裂纹并扩展,裂纹扩展至Cu0.64Zn0.36相发生解理断裂;因此,H70合金的塑性较低,应力腐蚀能力不足。

随着Cu含量的增加,H80和H90的断口(图6(e)(f))均呈现韧窝特征,其中,H80断口形貌呈现大量韧窝,且韧窝较深,故H80合金塑性更优。由于H90组织中没有Cu与Zn的金属间化合物相,又由于H90是(Cu,Zn)相单相材料,具有优异的塑韧性,故拉应力没有导致塑性变形引起的各种微观破坏,在氨熏腐蚀工况下,具有优异的抗氨熏腐蚀性能。可能源于H80的锌含量大于15%,在氨熏腐蚀工况下,表面呈现毛细血管状的裂纹特征,关于其应力腐蚀问题有待于进一步研究。

图6 多种铜合金的断面形貌

3 结论

1)Cu质量分数59%的H59合金组织由(Cu,Zn)相、Cu5Zn8相和CuZn相组成,Cu质量分数70%的H70合金组织由(Cu,Zn)相与树枝晶状Cu0.64Zn0.36相组成,Cu质量分数大于80%的H80合金和H90合金组织均为(Cu,Zn)相,即随着Cu含量增多,黄铜组织中的Cu-Zn金属间化合物逐渐减少,(Cu,Zn)相逐渐增多。

2)在拉应力+氨熏腐蚀工况下,随着Cu含量增多,黄铜接线端子抱箍外表面的裂纹特征减弱,Cu质量分数增至90%时,黄铜表面腐蚀裂纹特征消失。无应力和压应力的氨熏工况下,黄铜接线端子均不产生裂纹。

3)低Cu含量的H59拉伸断口呈现微孔聚集型断裂、冰糖状沿晶断裂和少量微裂纹特征,H70拉伸断口呈现韧窝和解理断裂特征。Cu质量分数小于80%的黄铜合金中(Cu,Zn)/金属间化合物界面产生的微孔是导致裂纹的主要原因,表面镀锡不能完全抑制裂纹的产生。

4)高Cu含量的H80和H90拉伸断口均呈现韧窝特征。H90合金组织均为(Cu,Zn)相,塑韧性优异,拉应力没有导致合金表面的微观破坏,抗氨熏腐蚀性能优异。

5)随着Cu含量增多,黄铜强度降低,延伸率先升高后降低,导电率升高,抗应力腐蚀性能增强。故H90接线端子具有良好的应用可靠性。