采空侧巷道支护技术的研究与应用

牛栋

(华阳新材料科技集团有限公司,山西 阳泉 045000)

0 引 言

采煤过程中采空侧巷道受开采深度、采高、预留煤柱及上一工作面采动的影响,矿压显现强烈,围岩劣化明显,不能保证顶板支护强度及人员作业安全。目前,国内外针对此类问题处理办法是工作面水力切顶卸压、加强支护、加快巷道维护等。本文以景福煤矿15101 综采工作面为例,介绍采用优化加强支护、顺槽超前作业、强化组织管理等措施保障工作面正常推进。

1 工程概况

景福煤矿15101 综采工作面进风顺槽为矿井投产后首个采空侧巷道,进入采空侧巷道后,受上一工作面动压传递的影响,进风顺槽超前支护范围内顶板破碎下沉严重,矿压显现强烈,主要表现在以下方面。

(1) 巷道变形严重。

进风顺槽原断面净宽5.0 m,净高3.9 m,工作面安装回采前已对进风顺槽进行全长起底、开帮作业。但工作面推进受采空侧动压影响,采线前200 m,巷道净宽不足3.5 m,净高不足2.5 m。

(2) 影响矿井正常生产组织。

进入采空侧巷道后,进风顺槽内由于转载机两侧单体间距大(最小2 m,推移油缸处2.7 m),顶板支护强度不足,受采空侧动压与工作面采动压力传递影响,转载机上方顶板率先破碎泄压,形成应力集中带,受限于矿井提升能力,工作面推进速度有限,顶板持续破碎下沉及底鼓变形速率远大于工作面推进速率,导致转载机与端头支架压死,加之挑顶作业难打大、风险高,只能对转载机与端头支架下整体起底作业,工作面被迫停产。

(3) 单体柱损坏率高。

15201 工作面进入采空侧巷道后,因煤柱帮侧煤体受采压后煤体酥软,开帮后极易垮落,超前开帮支设架棚一段时间后,煤柱帮侧煤体受压,对单体柱形成水平挤压,造成单体柱柱腿发生位移,大幅增加了倾倒和柱身折断的概率,不能保证顶板支护强度及人员作业安全。

(4) 无法保障安全作业。

受采空侧动压传递与超前支护范围内支护强度不足的影响,进风顺槽超前支护范围内顶板破碎下沉严重、矿压显现强烈,导致安全通道不畅通、作业空间狭小、工人作业环境差、劳动强度大、安全系数低、工伤事故高发等一系列问题,严重威胁煤矿生产安全。

2 技术手段

2.1 优化加强支护

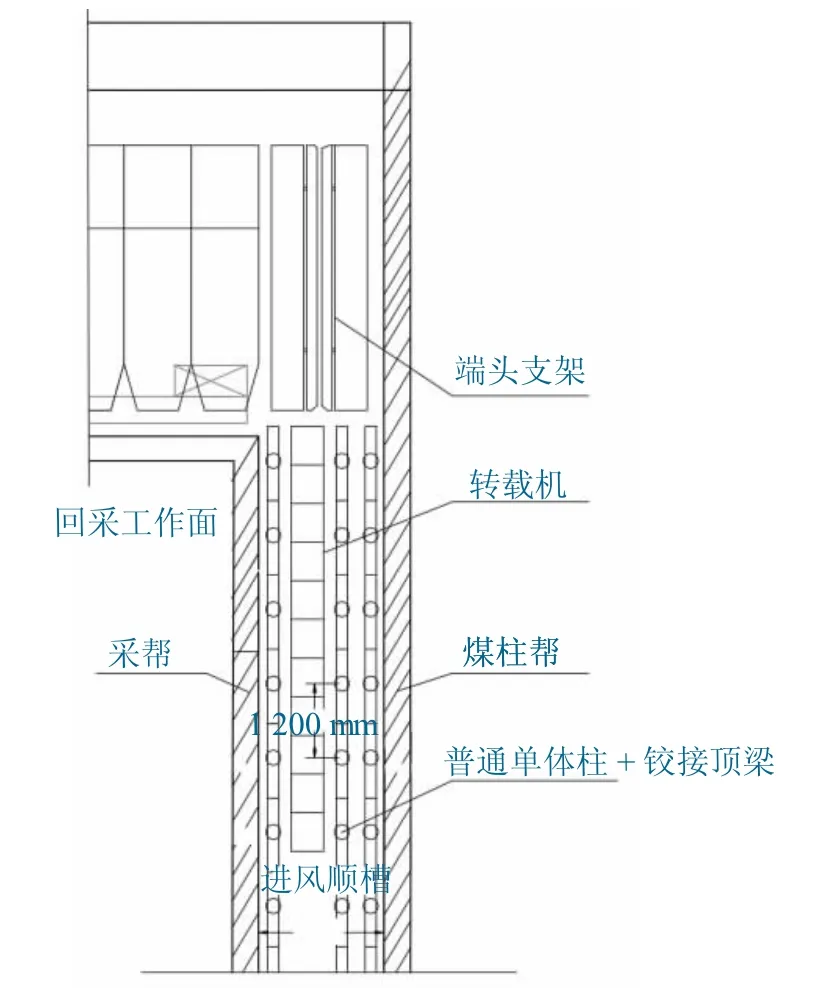

原支护采用普通单体柱配合1 200 mm 长铰接顶梁三路顺巷抬棚支护,超前支护距离80 m,如图1 所示。

图1 15101 综采工作面进风顺槽原支护方式Fig.1 Original support mode of air inlet passage in 15101 fully mechanized mining face

根据巷道实际情况,对原支护方式进行优化改进。采用4.6 m 长高强π 型梁加DW3.5 m 悬浮单体柱架棚(梁方向与工作面方向平行) 支护,一梁三柱支护,棚距由1 200 mm 调整为800 mm(顶板破碎、构造带500 mm),同时加大超前支护距离,采线向外不少于100 m。

超前支护段抬棚作业时靠近两帮单体柱带岔角支设,底角为80°,同时对π 型梁进行改装,在距顶梁两段末端位置加装两节卡箍,规格同顶梁,长度100 mm。之后在单体柱柱头与π 型梁连接处加防滑垫,并用14 号双股铁丝与顶网连接设防倒措施,煤柱帮开帮挂网后采用半圆木背实楔紧。

15101 综采工作面进风顺槽改进后的支护方式如图2 所示。

图2 1 号测站巷道表面位移Fig.2 Roadway surface displacement of No.1 station

图2 15101 综采工作面进风顺槽改进后支护方式Fig.2 Supporting method after improvement of air inlet passage in 15101 fully mechanized mining face

2.2 超前补强支护

进风顺槽顶板原支护为全锚索布置,规格为φ21.6 mm×6 300 mm 与φ21.6 mm×9 300 mmm 锚索间隔布置,间距均为800 mm,排距为900 mm。

现根据实际情况,在工作面进入采空侧巷道前,沿进风顺槽方向全长顶板补强支护,每两排中间补打3 根加强锚索,锚索规格为φ21.6 mm×9 300 mm,配套300 mm×300 mm 钢托盘。

2.3 多点超前作业

(1) 超前扩帮。首先从转载机机头煤柱帮开始随工作面推进向大巷方向开帮,一次扩帮范围长×深=4 000 mm×1 200 mm,高度不低于3.5 m,扩帮后巷宽不低于4.6 m,之后将多余长锚杆、锚索多余部分用锚索切割器截割掉,帮网顺巷铺挂,后用半圆木在单体柱与网间背实。其次从煤柱侧1号端头支架前方开始,一次扩帮范围长×深=4 000 mm×600 mm,扩帮后保障端头支架与煤柱距离不低于0.8 m,保障安全通道与便于人员操作设备。

(2) 超前起底作业。首先从转载机机头随工作面推进向大巷方向起底,一次起底底面积为长×宽=4 600 mm×3 500 mm,挖底深度要保证后巷高不低于3.5 m。挖底采用分层卧底施工,上分层下卧700 mm 超前下分层5~10 m 施工,下分层保证挖底施工后巷高不低于3.5 m。其次从端头支架前两侧立柱柱窝位置开始,挖底面积为800 mm×500 mm,挖底后确保底板与端头架底座面在同一平面。

2.4 强化组织管理

一是针对专业化队组制定严格的工作面过采空侧巷道管理制度;二是成立专业工程队,超前支护起底作业,各专业班组的工种固定,任务单一,责任明确,提高作业效率。

3 优化效果

采取以上措施后,围岩变形速率有效控制,巷道断面得以保障,单体柱损坏率大幅降低,按年均推进800 m 计,全年节约1 000 根单体柱。

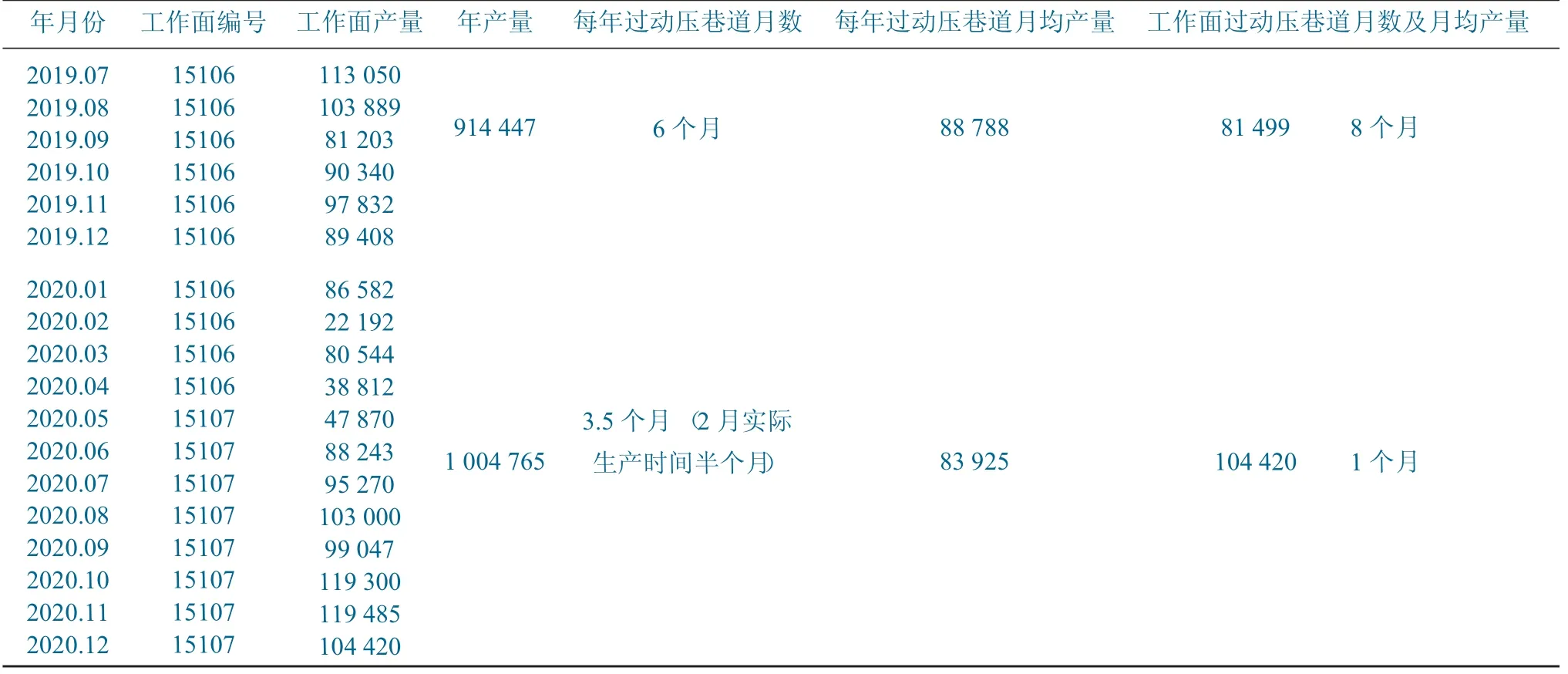

采空侧巷道内作业环境得到改善,保证了矿井的正常生产,减轻了人员劳动强度,工作面产量逐年提升。试验运行阶段工作面每年过采空侧巷道期间月均产量62 185~64 107 t。随着优化改进措施的逐步实施,工作面每年过采空侧巷道期间月均产量显著增加,见表1。

表1 景福煤矿近5 年采煤工作面过采空侧巷道产量统计分析Table 1 Statistical analysis on output of overhead side roadway in coal face of Jingfu Coal Mine in recent 5 years

2018 年增长至77 570 t,2019 年88788 t,2020 年83925 t,2021 年预计在90 000 t/月上下;单个工作面过采空侧巷道月均产量由15101 工作面的59 271 t,增长至15104 工作面71 016 t,15105工作面77 220 t,15106 工作面81 499 t,15107 工作面月均产量预计85 000 t。

续表

4 结 论

(1) 针对景福煤矿15101 综采工作面采空侧巷道受开采深度、采高、预留煤柱及上一工作面采动的影响,矿压显现强烈,围岩劣化明显引起的一系列问题,采用优化加强支护、顺槽超前作业、强化组织管理等改进措施。这些措施逐步实施后,采煤工作面采空侧巷道内作业环境大幅改善,作业空间得以保障,单体柱损坏率大幅降低,减轻了人员劳动强度,安全通道畅通,保证了矿井的正常安全生产,工作面产量显著提升。

(2) 景福煤矿过采空侧巷道的一套体系办法,是在生产过程中一次次试验总结完善出来的,为类似矿井采用采区前进式开采顺序、工作面邻面搬家、采空侧巷道治理方面供了技术经验,尤其是相关基建矿井转入生产矿井初期,有借鉴参考价值。