天津港智能化集装箱码头堆场精细化设计及应用

彭 浩,王丽芳

(1.天津港第二集装箱码头有限公司,天津 300450;2.中交第一航务工程勘察设计院有限公司,天津 300220)

引言

天津港北疆港区C段智能化集装箱码头投入运营以来,设备设施运行良好,达到了预期的目标。码头后方堆场区是核心配套设施之一,负责集装箱的堆存以及与内、外部集卡交接箱功能,按照生产运营需要对堆场分区域精细化设计,使其结构设计经济合理,将直接影响工程建设成本和运营效果。

1 堆场总体布置与荷载要求

1.1 智能化集装箱堆场总体布置

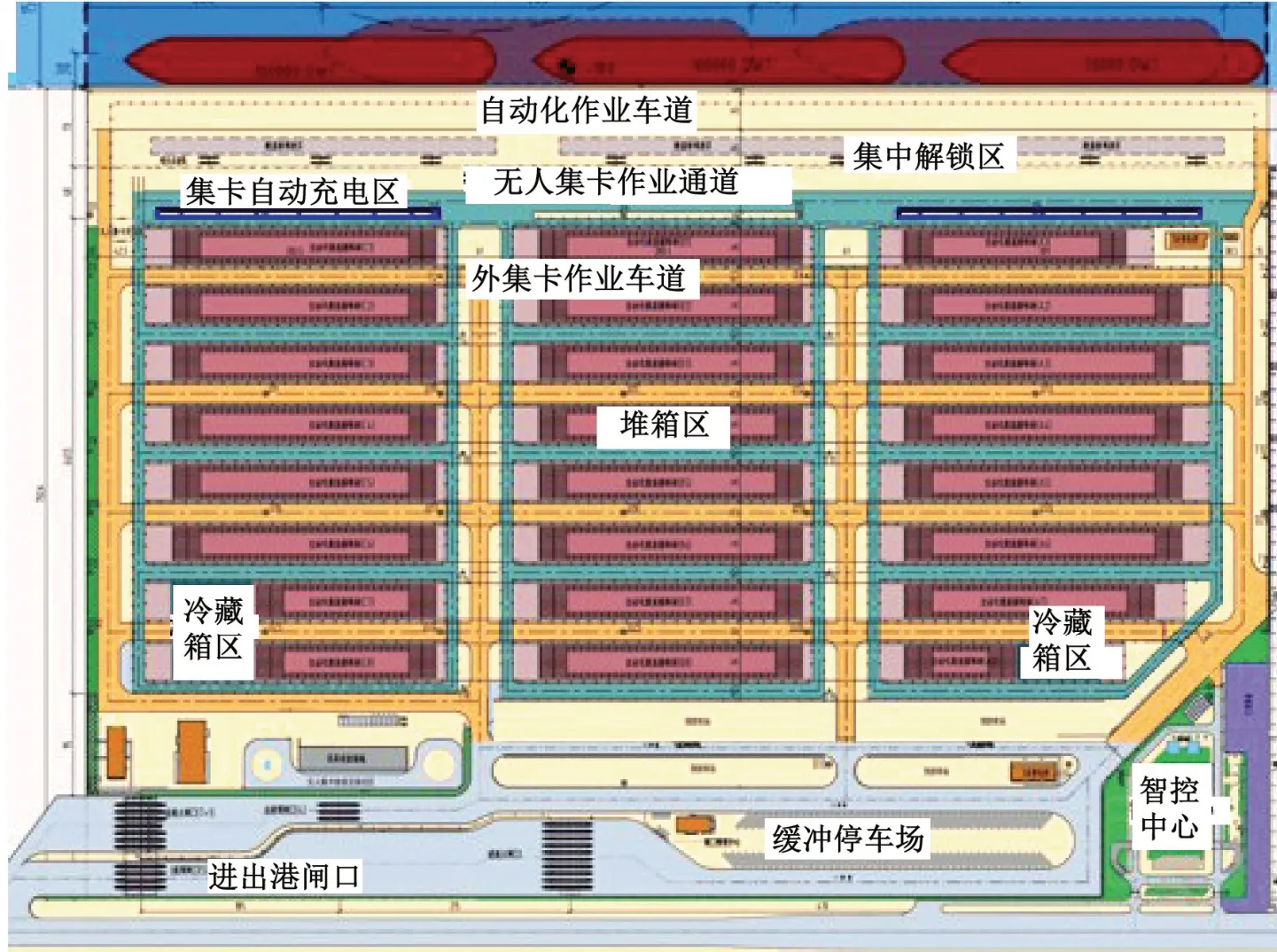

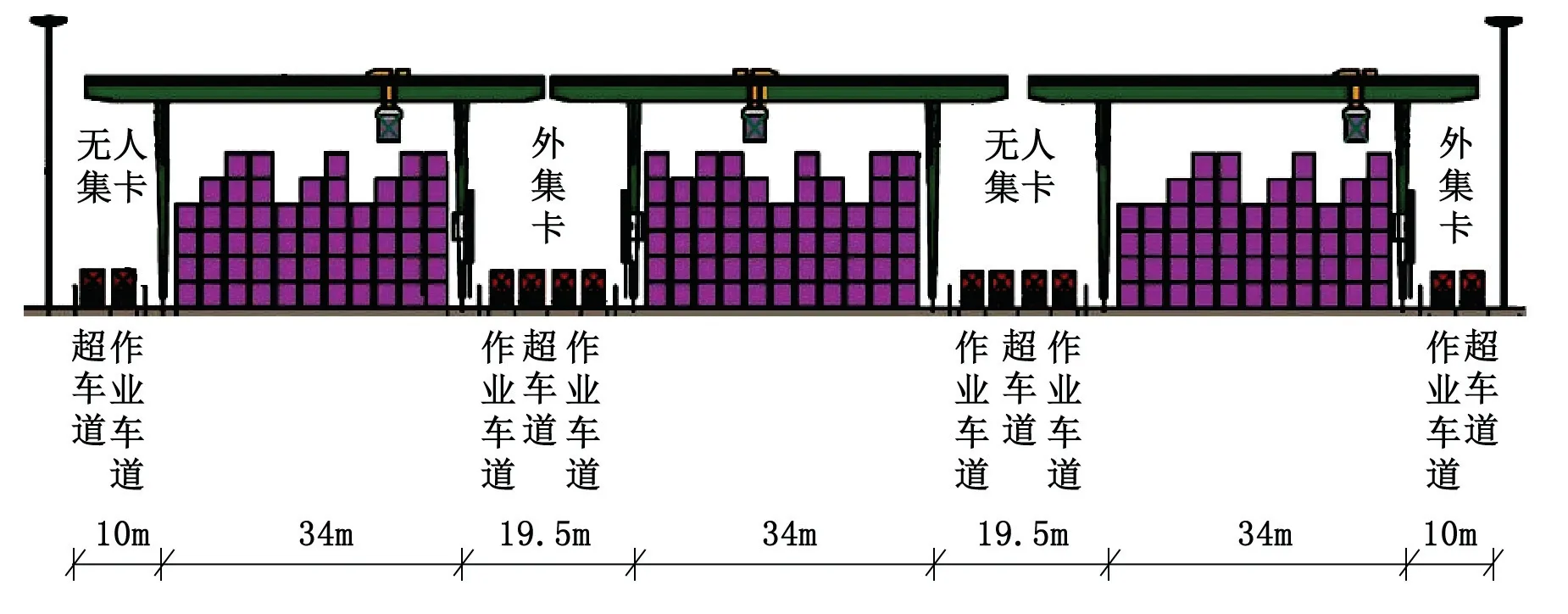

天津港智能化集装箱堆场平行于码头布置,堆场区分为A、B、C三个区域,每个区域均布置8块堆场,重箱与空箱混堆,冷藏箱靠近辅建区集中堆放。堆场区装卸箱设备为34 m轨距、吊具下起重量41 t的双悬臂自动化轨道式集装箱龙门起重机(以下简称ARMG),其轨内布置11排集装箱,两侧轨外各布置1条集装箱作业车道;内、外集卡作业模式为边装卸,即内、外集卡需行驶至各自作业区域内的ARMG悬臂下方接送箱作业,内集卡为人工智能运输机器人(以下简称ART),外集卡为有人驾驶集装箱拖挂车。堆场平面布置见下图1,堆场工艺断面布置见下图2。

图1 堆场平面布置示意图

图2 堆场工艺断面布置示意图

1.2 智能化集装箱堆场荷载要求

1)堆箱荷载

空、重箱混堆区堆箱高度6层,均布荷载60 kPa,箱角接地应力9.51 N/mm2,单箱、单列箱、多列箱箱角荷载分别为274.3 kN、548.6 kN、1 097 kN。

冷藏箱堆场区堆箱高度4层,均布荷载40 kPa,箱角接地应力7.40 N/mm2,单箱、单列箱、多列箱箱角荷载分别为213.4 kN、426.7 kN、853.4 kN。

2)ARMG荷载:

ARMG轨距34 m,吊具下额定起重量41 t,堆箱高度为堆6过7,大车总轮数4×4,基距17 m,轮间距1.05 m+1.2 m+1.05 m,工作最大轮压386 kN/轮。

3)流动机械荷载

ART(最大轮压110 kN/轮)满载;80 t集装箱拖挂车(最大轮压73 kN/轮)满载。

根据堆场的总体布置及相应区域的荷载要求,可以对整体堆场进行分区域的精细化设计。根据使用功能的不同,可大致分为集装箱堆场、ARMG轨道基础、道路三个方面,从不同角度进行结构设计,具体设计如下。

2 集装箱堆场设计

自动化集装箱重箱堆场结构形式采用较多的有钢筋混凝土箱角梁结构、高强混凝土联锁砌块铺面结构型式[3]。钢筋混凝土箱角梁结构具有受力明确,美观耐用的优点,缺点是施工效率低,造价较高,同时由于箱角荷载较大,导致条形基础基底应力也很大,箱角梁基础下需要采用桩基础、复合地基及开挖换填等处理方法。联锁块结构优点是价格较低、施工较简单、损坏区域容易修复;其缺点是沉降较大、箱角处联锁块受冲击力后易破碎、维修较频繁,箱角处铺砌联锁块标高要按照堆场整体坡度控制,平整度较差。而天津港地区为软土地基,联锁块结构沉降较大且堆箱层数较高,将严重降低自动化场桥的作业效率,不适合选用联锁块结构。

钢筋混凝土箱角梁结构有桩基础和复合地基等多种形式。桩基础方案为钢筋混凝土箱角梁基础下采用PHC摩擦桩基础,打入PHC桩至相对较硬的持力层,通过桩基有效支撑了箱角梁基础,使用期沉降较小,施工方便快捷,且箱角梁平整度较高,有益于生产作业效率提高;缺点是工程造价高,与周边场地有一定的沉降差。复合地基方案为钢筋混凝土条基下采用高压旋喷桩或水泥搅拌桩复合地基处理,使其满足地基承载力要求,造价要低于桩基础。该方案为设置褥垫层使桩土共同作用,减小地基梁的内力,属于弹性地基梁结构型式;缺点是有部分的残留沉降,施工技术要求较高,施工效率相对较低,局部维修频率及对生产的影响取决于施工质量及地基差异。

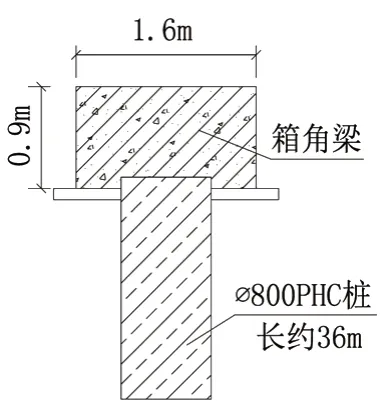

从考虑使用效果和维护维修等方面综合考虑,重箱堆场结构采用箱角梁(桩基础)+级配碎石(空挡区)方案,具体布置为:每列重箱箱角布置两条箱角基础,每列箱角梁基础间距6.458 m,箱角梁采用C40钢筋混凝土,箱角梁标准断面1.6 m×0.9 m(宽×高),PHC桩桩径为800 mm,桩间距为3.5 m,平均桩长为36 m。PHC桩基础+箱角梁断面见图3。

图3 PHC桩基础+箱角梁断面

箱角梁基础之间填挡区采用级配碎石填筑,级配碎石容易压实,且透水性较好,可以作为透水面层,级配碎石顶标高低于箱角梁基础顶面0.1~0.2 m,不仅能够降低堆场标高,减少场地回填量,而且能够快速收集雨水,保证条基顶面在强降雨时仍然不会被水淹没,初拟级配碎石厚度20 cm,级配碎石层以下填筑场内山皮土。

3 ARMG轨道基础设计

ARMG大车轮压大,往复行走作业频率较高,要求轨道基础有较高的抗疲劳强度。目前国内ARMG轨道基础多数采用桩基础+钢筋混凝土梁结构型式,其桩基础主要有PHC摩擦桩和复合地基等多种形式。PHC摩擦桩方案为协调桩基与土共同受力,结构合理,施工难度较小,施工效率高,施工质量易控制,但造价较高。复合地基方案为采用高压旋喷桩或水泥搅拌桩复合地基,加强上层软弱土层,使其满足地基承载力要求。该方案通过设置褥垫层保持桩土共同作用,减小地基梁的内力,降低工程造价。缺点是有部分的残留沉降,施工技术要求较高,施工效率相对较低,局部维修频率及对生产的影响取决于施工质量及地基差异。

从保证ARMG安全运行、高效作业,以及施工较方便快捷等方面综合考虑,ARMG轨道基础采用PHC摩擦桩+轨道梁方案,协调桩基与土共同受力,结构合理,施工的难度较低,有较高的施工效率,施工的质量能得到有效控制。PHC桩径800 mm,桩间距5 m,平均桩长36 m,钢筋混凝土轨道梁采用C40钢筋混凝土,标准断面1.6 m×1.6 m。桩基+轨道梁断面见图4。

图4 桩基+轨道梁断面

4 道路设计

自动化集装箱堆场的道路交通量较大,综合选取道路区域铺面等级为一级。设计使用年限内地基沉降量不大于30 cm,道路区域路床材料为分层填筑的山皮土,道路结构层的底面地基土压实度一般不应小于96 %,回弹模量大于40 MPa。道路面层结构需结合工程的作业区使用要求、本地气象、地质等建设条件及当地实际使用情况进行综合设计。集装箱港区道路通常采用的铺面结构主要有三种类型,即混凝土联锁块铺面、沥青混凝土铺面及现浇混凝土大板铺面。

混凝土联锁块结构是一种半刚性的铺面结构,其依靠相邻块体间的联锁嵌固作用,相互传递剪力,使联锁块铺面形成半刚性板体,达到共同受力的效果。其主要优点:单个块体的尺寸较小,可适应整体或局部地基的不均匀沉降,因整体或局部沉降导致其表面不平整时易修补;联锁块也可以室内集约化加工生产,施工环境能有效控制;质量易控制,抗滑、抗油性能好;能够承受压强较大的集中荷载;块体铺砌施工为装配式结构,基本不受气候的影响,铺砌完工后可立即投入使用;工程费用低,应用范围广。主要缺点:地基的不均匀沉降能造成连锁块铺面平整度急剧降低,特别是高速行车时乘坐者体验性能较差。

沥青混凝土路面是将一定级配的矿物材料与一定比例的路用沥青材料进行拌制压实形成的柔性路面结构,其主要优点:行车舒适性好、噪音小;对路基、地基变形的适应性强;修复速度快,碾压后即可通车。主要缺点:使用年限相对较短;工程造价较高。

现浇混凝土大板面层结构为刚性路面结构,采用水泥混凝土现浇并养护形成的路面结构,其主要优点:其表面的平整度较高、整体刚度较大;能承受较大压强的集中荷载,不易变形;其表面具有较强的耐磨损、耐装卸机械刻痕能力;铺面使用年限相对较长。主要缺点:铺面接缝较多且接缝处易破损;施工后养护时间长;由于地基的不均匀沉降,铺面产生破损情况较多,铺面破损后不易修补,工程造价相对较高。

结合地质条件、施工条件以及造价控制等因素,结构设计应考虑施工、使用、养护方便等原则。从天津港地区道路设计及使用经验等情况综合考虑,道路铺面结构采用沥青混凝土。沥青混凝土路面有PAC排水沥青路面、AC改性沥青路面、SMA改性沥青路面等多种类型,而PAC排水沥青路面又被称为多孔沥青路面,是指该路面被压实后其空隙率约为20%,可在结构材料内组成有效排水出路的沥青混凝土道路面层,其技术特点如下:

1)可有效减少道路表面的水膜厚度,提高雨天行车能见度和安全性;

2)可有效降低道路行车噪音污染,改善作业区声环境质量;

3)可有效提高道路的抗滑能力,减少雨天车辆打滑事故;

4)可有效吸收行车炫光,保障夜间行车的安全。

5 结语

本文介绍了天津港智能化集装箱堆场根据实际运营需求进行分区域、精细化设计的情况。项目建成后对现场进行了跟踪,项目建成以来,堆场、道路使用情况良好,未见有破损和沉降情况,ARMG、ART及外集卡行驶平稳,到达了自动化设备所需的要求,在保证运营效果的同时节省了工程投资。希望本文精细化设计理念及相关结构设计经验,可为同类工程设计提供一定的借鉴。